新阜宁大桥钢结构主桥施工技术

2018-03-23崔桂官

崔桂官

(南通航运职业技术学院交通工程系,江苏 南通 226010)

新阜宁大桥的拓宽改造,是在老桥两侧分别傍宽新建拓宽的单幅慢车道和人行道桥,供非机动车和行人通行,同时对老桥桥面进行改造,改造人行道与栏杆,并设防撞护栏。

1 工程概况

1)主桥为60.8 m独肋异形钢箱混凝土系杆拱桥,拱桥位于垂直平面,计算跨度60 m,f/L=1/6,桥面系为垂直和水平十字形的矩形钢箱梁的平面框架系统,辅以桥面板和桥面加劲肋。本桥钢结构分为两部分:拱肋和桥面系统(包括系杆、横梁、桥面板),全桥工程量约580 t。

2)拱肋采用工字型钢箱截面,其拱轴线为二次抛物线,并在跨中设置向上26 mm、横向向外36 mm的预拱度。钢箱拱肋截面宽度和高度均为1 000 mm,顶、底与腹板板厚度为24 mm。纵桥向在钢箱拱肋内每隔1.6~1.8 m设置一道横隔板(每个吊杆位置设置一道,两个吊杆间设置两道)。桥面系为纵横交错的矩形钢箱梁组成的平面框架体系,辅以桥面板及桥面T型加劲肋。桥面系分为系杆、横梁和桥面板。

3)系杆分为系杆1、系杆2和系杆3,均采用钢箱截面。系杆1竖向线形与桥型竖曲线线形一致,在跨中设置向下38 mm的预拱度,平面投影为曲线。系杆2竖向线形与桥型竖曲线线形一致,跨中向上18 mm预拱度。系杆3竖向线形沿桥型竖曲线高度变化调整,在跨中设置向上40 mm的预拱度。

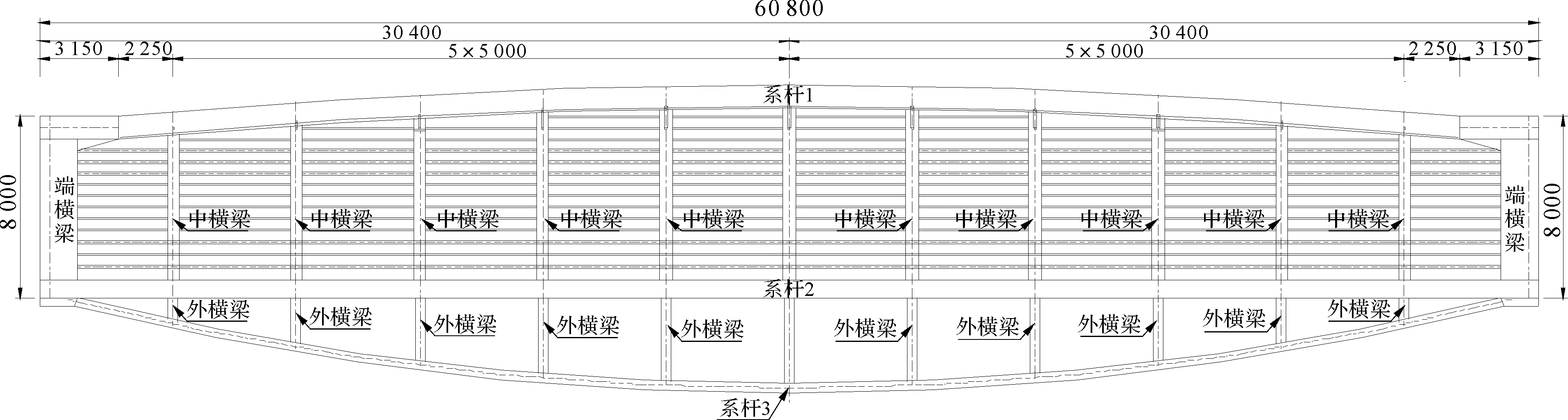

4)横梁分为端横梁、中横梁和外横梁。端横梁和中横梁为钢箱截面;外横梁为两块盖板,在盖板之间布置数道隔板。桥面板分为行车道桥面板和人行道桥面板。直吊杆采用11根Φ5-37平行钢丝束、斜吊杆为7根Φ5-19平行钢丝束。主桥立面布置图见图1,主桥平面布置图见图2。

2 钢结构加工技术

2.1 节段划分

将拱肋划分为10个节段(拱肋共2根,每根拱肋分5个节段)作为运输分段,将系杆1划分为10个节段(系杆1共2根,每根系杆1分5个节段)作为运输分段,将系杆2划分为10个节段(系杆2共2根,每根系杆2分5个节段) 作为运输分段, 将系杆3划分为14个节段(系杆3共2根,每根系杆3分7个节段)作为运输分段,行车道桥面板划分为24块板单元(行车道桥面板分2侧,每侧分为12块板单元)作为运输节段,人行道桥面板划分为12块板单元(人行道桥面板分2侧,每侧分为6块板单元)作为运输节段,横梁均完整运输。

图1 主桥立面布置图

图2 主桥平面布置图

2.2 钢结构加工

1)下料后使用WC43-50X4000分组驱动辊式板材矫正机赶平,可消除钢板的残余变形,降低轧制应力减少制造过程的变形,使用磁力悬挂起重钢板,这样可以避免虎头卡起吊钢板产生局部塑性变形。

2)对于复杂形状的零件采用数控火焰切割机精密切割,在切割过程中钢板发生热变形时,切割喷嘴始终可以与钢板保持相同的距离,从而确保切割部件的几何形状。

3)在钢结构制造中优先采用CO2自动焊、埋弧自动焊,在板单元加劲肋焊接中使用CO2自动角焊机焊接,总拼装及二拼中大力推广CO2气体保护焊打底,埋弧自动焊填充盖面的焊接工艺。

4)采用分段焊接和预组装并联技术设计的总拼胎架横向设置预拱度,纵向根据设计给的预拱度设置,节段在线型胎模中,建立测量控制网络,整个设备的焊接过程都在测量监控、变形监测中,梁组装和预组装的同时完成过程。

5)腹板单元由5根纵肋和外板组成,腹板单元与顶底板共同形成拱肋。拱肋制作时应该采取以折代曲的方案,每个小节段均为直线段,腹板的外板采用油压方法压弯成形。制作的关键在于控制面板的压弯线形控制以及各相邻加劲肋的间距,单元制作应在以非结构面为基准在胎架上组焊成形。

3 钢结构拼装技术

3.1 拼装平台

因为桥西侧建有河边风光带,不允许破坏,向西不远处有桥梁,只能在水中搭设拼装平台,桥东侧未建河边风光带,可在岸上建拼装平台。

3.1.1 水上拼装平台

1)平台总长度为64 m长,15 m宽。平台采用12排钢管桩作为基础支撑。其中1#、2#、11#、12#每排为三根钢管桩作为支撑,3#~10#每排为2根钢管桩作为支撑,见图3。每根钢管桩规格是直径720 mm,长18 m。

图3 水上拼装平台平面布置图

2)东西方向1#、2#之间与11#、12#之间的水平间距为4 m;2#、3#之间,4#、5#之间,8#、9#之间与10#、11#之间的水平间距为9 m;3#、4#之间,5#、6#之间,7#、8#之间与9#、10#之间水平间距为3m;6#、7#之间的水平间距为8 m。

3)南北方向1#、2#、11#、12#每排为3根钢管桩,每根钢管桩的间距为5 m。3#、10#的间距为11.5 m,4#、9#的间距为12.1 m,5#、8#的间距为13.4 m,6#、7#的间距为13.6 m。

4)水面标高为1 m,南侧近岸水深为1 m,北侧远岸水深为5 m。钢管桩统一露出水面0.5 m,所以近岸端的钢管桩入土深度可达16.5 m,远岸端的钢管桩入土深度可达12.5 m。

5)钢管桩打好之后,在12排钢管桩上分别搭设15 m长、1.5 m高的双拼贝雷座位承重梁。在垂直于贝雷片的方向上搭设15排250 mm高的工字钢作为横梁,每排工字钢间距1 m。然后在工字钢上铺设钢板平台以供主拱拼装使用。

3.1.2 陆上拼装平台

陆上平台同样为64 m长,15m宽,平台基础为6道钢筋混凝土基础,其中两侧基础尺寸为15 m长,5 m 宽,1 m高,中间四道基础尺寸为15 m长,4 m宽,1 m高,基础采用C20混凝土浇筑,见图4。

图4 陆上拼装平台图

3.2 现场拼装

1)胎架上定位系杆1、系杆2和系杆3,系杆非合拢段间的焊接,按照底板间对接焊缝 →顶板的对接焊缝→腹板的对接焊缝的顺序进行系杆的焊接。系杆各合拢节段配切余量及开设坡口,系杆各合拢节段焊接。

2)胎架定位横梁,焊接横梁底板与系杆的焊缝→焊接横梁顶板与系杆的焊缝→横梁腹板与系杆的焊缝。

3)搭设拱肋安装支架,吊装两侧的GL1节段,吊装两侧的GL2节段,吊装合拢段GL3节段。

4)由两侧向跨中及系杆1向系杆2方向按顺序吊装桥面板各单元。吊杆安装,张拉吊杆时对称进行,分3次张拉,每次张拉均测各杆的应力,每次张拉值均由设计提供。

4 钢结构吊装技术

4.1 吊装方案

主桥下整体吊装采用130 t、110 t和80 t三艘浮吊进行吊装。三台浮吊抬梁在一定程度上存在超静定问题,浮吊船是非常好的可调弹性支承,钢梁又存在较高的抗扭能力。

4.2 吊点的选择

两头以大浮吊的起重索直接承重,不另准备千斤索。小浮吊在中间起重为保证吊装运作过程负荷的均衡性,在设置的千斤索上设置一个滑轮与起重钩连接,见图5。为了增加桥梁整体稳定性,在中间两侧的吊杆处,设置型钢斜撑,将拱肋和外侧系杆连接起来。

图5 钢梁吊点及千斤索布置图

4.3 试吊

80 t的浮吊先起吊,不超过标定吨位,使中间松动0.5~2 mm,110 t的浮吊起吊,80 t的浮吊卸载20%,将拱桥桥端离支架0.5~2 mm,130 t的浮吊再起吊,将拱桥桥端吊高0.5~2 mm。试吊可得到安全操作的控制数据。

4.4 起吊就位

起吊高度:达到支座平面以上100~150 mm即可,这样有利于可单船就位操作而确保不卸载的浮吊船的起重能力仍在标定范围内。采取低速航行浮运,两端大浮吊以揽船索点式牵引为主,必要时用拖轮辅助;船舶动力采取以一船为主,三船协作操作的方式,中间小浮吊随航的办法。初步到位后先将后锚揽落地并安装锚揽钢丝绳,采取调整锚揽力度,达到垂直安装位的上空。

4.5 落梁就位

先将固定支座端浮吊就位并卸载1/2;同时小浮吊卸载1/4,然后进行另一端浮吊全卸载就位;同时小浮吊卸载1/4,再将固定支座端浮吊完全卸载,小浮吊卸载剩余的2/4的吊荷。

5 结 语

新阜宁大桥主桥上部结构采用钢结构系杆拱桥,具有重量轻,施工质量易于保证,施工周期短,无须断航等优点。主桥跨径虽不大,其主桥钢结构的加工、拼装、吊装有一定的施工难度,故本施工技术可供类似工程施工时参考。