煤制甲醇项目原料气深度净化精脱硫工艺方案和催化剂选型研究

2018-03-23,,,,

,,,,

(1.神华宁夏煤业集团煤制油分公司,宁夏 灵武 750411;2.中国五环工程有限公司,湖北 武汉 430223)

在大型甲醇合成装置(60万t/a以上)中,合成催化剂大多采用Cu/Zn系催化剂,要求合成气中总硫含量<30 μg/m3,以降低催化剂中毒的风险,确保催化剂寿命。以煤、焦炉气、天然气等为原料生产的粗合成气,经气体净化装置脱除酸性气体后可实现硫含量低于1mg/m3的目标,因此,在近年建设的大型甲醇合成项目中,多数设置合成气精脱硫保护装置,以控制进入合成系统中的硫,防止硫使甲醇合成催化剂中毒,降低硫对关键设备、管道的腐蚀风险[1]。

神华宁煤煤炭间接液化项目是400万t/a煤制油项目和100万t/a煤泥综合利用制甲醇项目组成的联合煤化工项目。其中,煤气化和合成气净化装置同时供2个项目使用。合成气净化装置将合成气中CO2、H2S脱除后送至油品合成和甲醇装置合成。常规来说,甲醇装置的合成气需要一定量CO2调整合成气中(H2-CO2)/(CO+CO2)比例,本项目甲醇装置引入合成气净化装置副产的CO2气体作为原料气之一,调节合成甲醇原料气的(H2-CO2)/(CO+CO2)比例。因而,合成气和CO2原料气中都含有硫,且原料中含硫量、硫的形态有较大差异。本文针对本项目工艺和原料气组成特点,优化不同原料气的脱硫工艺方案和催化剂选型,提高了工艺安全性,取得了良好的使用效果。

1 合成甲醇工艺路线及粗原料气条件

本项目以煤和煤泥为原料,通过干粉煤加压气化、CO变换、低温甲醇洗、甲醇合成、甲醇精馏等系列工艺过程生产双A级甲醇。甲醇合成采用鲁奇低压水冷合成工艺,原料合成气的(H2-CO2)/(CO+CO2)比一般控制为2~2.05,入塔原料气总硫含量(COS+H2S)<30 μg/m3。

本项目为煤制甲醇和煤制油联合项目,合成气净化装置脱硫、脱碳后的原料气中CO2摩尔分数较低(<0.5%),且原料气(H2-CO2)/(CO+CO2)为2.26,不是合成甲醇最佳比例。为了调整氢碳比,从净化装置CO2压缩系统(用于煤气化装置煤粉气力输送)向甲醇合成原料气配一定量的高压CO2气,以调节合成气的氢碳比。合成气和CO2原料气特性见表1。

表1 合成气和CO2原料气特性

由于合成气净化装置生产的合成气总硫含量保证值为≤0.1 mg/m3,CO2气总硫含量保证值为≤20 mg/m3,两种气体混合后总硫含量≤0.45 mg/m3,原料气中总硫含量远高于合成塔入口气总硫≤30 mg/m3的要求,因此,需要原料气在进入甲醇合成反应器前设置精脱硫装置,以确保催化剂活性,延长催化剂寿命。

2 常用精脱硫催化剂选型研究

近年来,我国精脱硫工艺及其催化剂的研究十分活跃[1,2],其中华烁科技股份有限公司(原湖北化学所,以下简称华烁科技)、昆山精细化工研究所、北京三聚公司等均做了大量的研究工作,并开发了各自的脱硫剂和配套的脱硫工艺。

根据本项目原料和工艺特点,我们选择了上述3家国内知名厂家及国外2家脱硫剂厂家进行方案设计和催化剂选型。因为CO2气中COS含量高,各厂家均选择了先将COS水解为H2S,然后采用精脱硫的工艺。各催化剂厂家推荐的催化剂见表2。

表2 脱硫催化剂类型

注:三聚环保采用吸附剂。

2.1 COS水解催化剂

从上表看出,COS水解催化剂多是γ-Al2O3负载K、Na、Zn、Pb、Co/Mo活性组分的负载型铝基催化剂。其中,COS在负载K、Na、Zn、Pb的催化剂中主要发生碱催化反应[3],COS 是吸附在氧化铝表面羟基团上,在这个过程中生成的中间产物硫代碳酸盐迅速分解形成H2S 和CO2。

γ-Al2O3负载K、Na活性组分的催化剂是在40~200 ℃时使用的一种常见宽温COS水解催化剂,它可将丙烯、合成气、CO2气、液态烃及煤油中微量COS、CS2等有机硫水解为H2S,操作压力在0~8.0 MPa范围,在COS含量<20mg/L时,转化率可以实现90%~99%。该催化剂系统具有使用温度和压力宽、转化率高、工艺设计简单的特点,被广泛应用。

γ-Al2O3负载Zn/Pb活性组分的催化剂,其中Zn以ZnO形态存在。该类型COS水解催化剂多与ZnO、CuO等深度净化精脱硫催化剂分层装填使用,用于脱除合成气中的COS和H2S,该组合方案可以实现精脱硫后总硫<30 μg/m3,操作的温度(40~200 ℃)和压力(0~8.0 MPa)相对较为宽泛。在高浓度CO2介质情况下,多用于尿素和食品级CO2的项目设置CO2脱硫装置中,使用温度40~180 ℃,操作压力0~2.8 MPa。本装置原料为6.5 MPa高压CO2,该催化剂尚未有类似条件下的使用业绩。部分厂家表示,在高压、高浓度下,CO2与 ZnO存在发生反应生成碳酸锌的可能,使催化剂失活。为保证催化剂能正常使用而不会生成ZnCO3,催化剂床层温度控制在300 ℃以上,以规避该反应发生,建议该类型催化剂在320 ℃左右使用。

γ-Al2O3负载Co/Mo活性组分催化剂,COS在Co/Mo负载型催化剂作用下发生加氢反应,生成H2S和CO2,该催化加氢反应的操作温度250 ~ 550 ℃,反应过程中需要增加一定量的氢气作为还原剂。在本装置CO2原料气条件下,反应需要在超过250 ℃以上的条件下进行,为保证催化反应的转化率在95%以上,仍需补充一定量的H2。该催化反应活性组分为CoMoS相[3],该类型催化剂供货时Co/Mo以氧化态存在,需经过预硫化使其中的Co/Mo转化为硫化物,催化剂才具有活性。

本装置CO2原料气压力为6.5 MPa,CO2含量>98%,H2含量~0.26%(不稳定)。因操作压力较高、CO2含量高,Zn/Pb-γ-Al2O3催化剂存在与活性组分ZnO和CO2发生反应而影响催化反应活性和寿命的风险。因此,未采用CO2原料气进行单独COS水解后脱除H2S的工艺方案,而是采用CO2原料气与合成气混合后,对混合气进行深度脱除H2S的工艺方案。该工艺方案在CO2原料气与合成气混合后设置精脱硫反应器,降低原料气中CO2分压,从而规避CO2高分压下ZnO的碳酸盐化反应。

Co/Mo-γ-Al2O3催化剂需要配置高压力等级的氢源(> 6.5 MPa)以保证COS的转化率,同时,提供>250 ℃的热源以确保催化加氢反应的温度。虽然该催化剂用于本装置,工艺设计上具有可行性,但需设置补氢系统和预热系统,工艺设计比选K/Na-γ-Al2O3催化剂系统更复杂。

2.2 深度净化精脱硫催化剂

本项目要求精脱硫后合成气总硫≤30 μg/m3,系统操作压力为9.01 MPa。该条件下要求精脱硫催化剂脱硫精度高、硫容大、强度高,同时,要求催化剂不得有析硫的情况发生。根据本项目原料和工艺特点,催化剂厂家推荐采用金属氧化物型催化剂ZnO、Fe2O3、CuO等几种催化剂方案。

尽管氧化铁脱硫剂硫容大(可达20%以上)、活性好、操作方便且可再生,但其脱硫精度稍差,对COS 仅起吸附作用,脱除的能力较差;使用空速较低,当吸附的硫达到一定量后会有放硫现象[4]。此外,专利商鲁奇要求精脱硫不得引入含铁催化剂,避免催化剂粉尘进入合成反应器,发生费托合成反应,或者生成羰基铁导致甲醇合成催化剂中毒。

氧化锌脱硫剂因具有脱硫精度高、硫容大、强度高、有机硫转化和脱硫双重功能等特点,所以被供应商所推崇,在工业上有大量成功应用的业绩。氧化锌脱硫剂与H2S 及COS、CS2发生很强的化学吸附反应,出口气体中含硫体积分数可达0.03×10-6的要求。在达到净化度要求的情况下,穿透硫容可达30%左右。

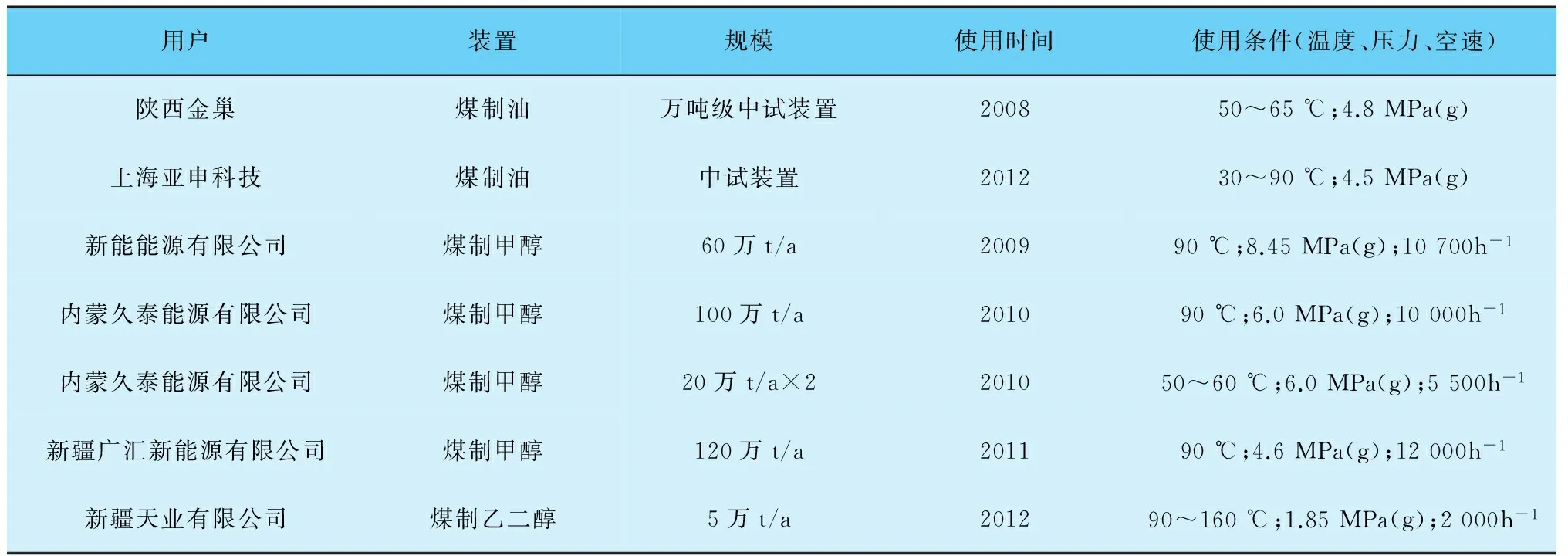

某厂氧化锌脱硫催化剂在煤制甲醇/油/乙二醇等项目中使用业绩见表3。

表3 合成气深度净化精脱硫催化剂业绩

ZnO催化剂中加入CuO形成复合催化剂,进一步改善了ZnO催化剂的脱硫性能,但含CuO的催化剂可与合成气发生甲醇合成、费托合成反应。其中费托合成反应将导致蜡的生成,费托蜡是难分离的副产物,容易导致合成系统结蜡,影响系统的正常生产。同时,会造成合成气损失,从而降低合成反应的效率。

由此可见,氧化铁精脱硫催化剂存在脱硫精度不够,可能导致合成副反应或催化剂中毒的问题;而CuO/ZnO复合催化剂则因CuO易发生费托反应而影响甲醇合成的生产效率和稳定生产。因此,甲醇合成装置更适合选用ZnO深度净化精脱硫催化剂。

3 工艺方案研究

从两种脱硫催化剂的业绩可看到,仅考虑脱除合成气中硫并非难点,如何设计合理的工艺流程、选用CO2脱硫催化剂是本项目难点。解决高压CO2脱硫的问题,工艺设计上有如下几种方案。

(1)方案1:将高压CO2降压至合成气压力(3.05 MPa(g)),经COS水解反应器将COS水解,与合成气混合进入压缩机一段,混合气经加压至9.01 MPa后进入精脱硫反应器脱除H2S。本方案中,CO2先减压再升压,压力损失折压缩功约4 800 kW,400 ℃、4.0 MPa(g)过热蒸汽增加消耗约21.5 t/h。

(2)方案2:高压CO2经COS水解反应器后,与合成气在压缩机二段混合,混合气经压缩机二段加压至9.01 MPa后进入精脱硫反应器脱出H2S。由于设置COS脱硫反应器能将98%以上COS转化为H2S,同时脱除部分H2S,降低总硫量。CO2与合成气混合后,降低了CO2组分浓度,可避免高压条件下CO2与ZnO发生化学反应的风险,原料气可经精脱硫催化剂将硫脱除至30 μg/m3以下。由于CO2脱硫反应器脱除部分硫,因而精脱硫反应器催化剂装填量可以减少。

(3)方案3:降低CO2分压,CO2原料气在压缩机一段入口与合成气混合,在压缩机二段出口设置深度净化精脱硫反应器。由于合成气流量远大于CO2流量,如果不设置CO2脱硫反应器,混合后合成气中总硫含量<0.4 mg/m3。虽然混合后总硫含量比合成气提高,混合后CO2含量降低为约2%,可避免高压条件下CO2与ZnO发生化学反应的风险。原料气经精脱硫反应器后,可将硫脱除至30 μg/m3。

3个方案的工艺流程见图1。

图1 3个方案的工艺流程

3个CO2脱硫方案的技术经济对比见表4。

表4 CO2脱硫方案的技术经济比较

从上表可见,方案1中CO2在低压下水解,高压段精脱硫,损失了4 800kW压缩功;方案3仅设置精脱硫反应器,因进入脱硫反应器的原料气中硫含量高,使用的精脱硫催化剂量较大。精脱硫催化剂价格要远高于CO2水解催化剂,方案3催化剂投资过大。

综上所述,从工艺流程适用性、公用工程消耗、催化剂量等方面进行分析,采用方案2更为合理。

4 COS水解剂和精脱硫催化剂的使用情况

神化宁夏煤业集团煤制油公司100万t/a甲醇合成装置自2016年9月28日接气投产以来,COS水解和精脱硫催化剂运行状况良好。CO2原料气经过COS水解反应器后,COS的水解率能达到90%以上,混合气经过精脱硫反应器后,总硫指标控制在<0.025 mg/m3(仪器的检测下线)。截至2017年9月15日,催化剂使用效果良好,未发生硫穿透的情况,该水解和精脱硫工艺配置有力地保证了甲醇合成催化剂的活性。该公司COS水解和精脱硫催化剂使用情况见表5。

表5 COS水解和精脱硫催化剂运行情况 mg/m3

注:总硫<0.025 mg/m3为仪器检测下线。

5 结语

本文研究了合成气和CO2原料气中H2S、COS脱除的工艺设计和催化剂比选。根据原料气高压CO2气体性质,采用合成气压缩机段间设置COS水解脱硫反应器,选用K、Na系金属负载型催化剂,将CO2原料气中COS转化为H2S,脱除部分硫。同时,在合成压缩机出口(甲醇合成反应器前)设置深度净化精脱硫反应器脱除H2S,选用ZnO型精脱硫催化剂,将原料气中的总硫脱除至30 μg/m3以下。实际运行数据表明,COS水解催化剂的转化率可以达到90%以上,而精脱硫催化剂几乎可以脱除所有的H2S和COS。该装置运行1年以来,未发现精脱硫催化剂硫穿透的现象,可见原料气脱硫的工艺流程设置合理,催化剂选型实用性强。

[1] 郭汉贤,苗茂谦,张允强,等.我国脱硫技术发展的回顾及展望[J].煤化工,2003,31(2):51-54.

[2]梁丽彤,上官炬,李春虎.国内外COS 水解技术研究状况[J].天然气化工,2005,30(1):54-57.

[3]杜彩霞.有机硫加氢转化催化剂的使用[J].工业催化,2003,11(9):13-17.

[4]向银风.铁系干法脱硫剂研究[J].川化,1993(2):26-31.