大涵道比发动机多级低压涡轮试验技术研究

2018-03-23安兆强郝晟淳马永峰才彦双

安兆强,陈 强,郝晟淳,马永峰,才彦双,刘 宇

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

近年来,国内大涵道比涡轮风扇发动机发展较快。与军用小涵道比发动机相比,大涵道比发动机需要具有更高的可靠性和更长的使用寿命,同时需要进一步提高部件效率[1]和进行轻量化设计,多级低压涡轮作为大涵道比涡轮风扇发动机的重要部件[2],其效率直接影响发动机耗油率,在起飞点附近,低压涡轮效率1%的变化使耗油率增加约1.2%[3],同时,国外研究表明,可以通过优化设计使低压涡轮部件的质量和制造成本大幅度降低[4]。目前国内针对大涵道比涡扇发动机多级低压涡轮的研究主要集中在设计领域,也就是如何选取多级低压涡轮的相关设计参数和优化设计方面[5-6]。目前已经开展的大型发动机低压涡轮试验基本上集中于单级低压涡轮试验,其特点是膨胀比较低[7],针对工程级的大涵道比发动机多级(4~7级)、大膨胀比低压涡轮的性能试验验证方面几乎是空白,国外针对大涵道比多级低压涡轮的研究基本集中在流场测量领域[8-9],对试验技术的研究涉及较少。

本文针对某型大涵道比发动机多级低压涡轮部件试验,对试验状态估算方法、试验设备匹配性、试验方法和数据分析方法等关键试验技术进行研究。

1 多级低压涡轮的特点

多级低压涡轮为大涵道比发动机的重要部件之一,其性能的优劣直接影响发动机的整体性能。多级低压涡轮部件的特点是膨胀比大、功率高、转速低、扭矩大、流量大、轴向力平衡难度大。

目前国内现有试验器的性能指标不能满足试验件的需求,试验件的流量、扭矩、功率等参数已经超过了试验器的试验范围,需要在现有条件下通过适当的设备改造满足多级低压涡轮试验件的需求。

2 多级低压涡轮试验状态估算

2.1 低压涡轮试验状态估算依据

涡轮气动性能的模拟试验方法基于相似原理,即试验涡轮与原型涡轮需要满足以下3个相似条件:几何相似,即对应点模型比相等;运动相似,即对应点速度三角形相似;动力相似,即对应点马赫数相等、雷诺数相等或自模。在不考虑比热比k、气体常数R以及模型比m等参数修正的情况下,为保持试验涡轮与原型涡轮的工作状态相似应满足

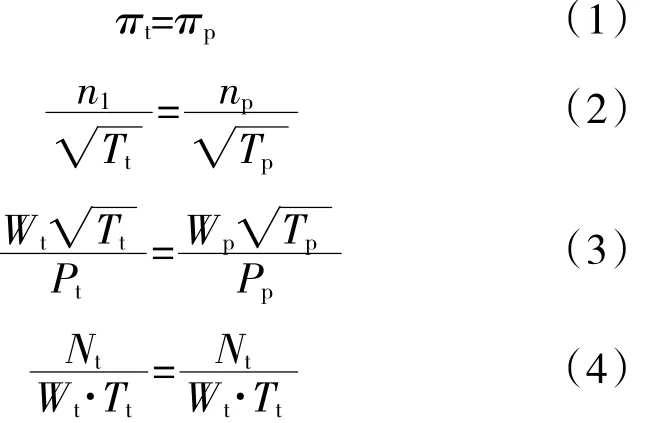

式中:π为涡轮膨胀比;n为涡轮转速;T为涡轮进口温度;W为涡轮流量;P为涡轮进口压力;N为涡轮功率;下标t和p代表试验件和原型涡轮参数。

根据原型涡轮膨胀比、转速、温度、流量和功率参数,可以得到模拟试验状态下试验涡轮的膨胀比、转速、温度、流量和功率等参数。

2.2 试验状态参数耦合关系分析

试验状态参数之间互相影响,存在一定的耦合关系,在估算试验件的试验参数时,需要先输入初始条件,针对涡轮部件试验,一般先给试验件进口温度和出口压力分别赋1个初始值。

通过式(1)可知,试验件的膨胀比和原型涡轮的膨胀比保持一致,结合试验件出口压力,可以得到试验件的进口压力;

通过式(2)和试验件进口温度可以得到试验状态下试验件的物理转速;

通过式(3)、试验件进口压力和试验件进口温度,可以得到试验件的进口流量;

通过式(4)、试验件进口流量和试验件进口温度,可以得到试验件的功率,结合试验件转速,可以得到试验件的扭矩。

试验件转速和功率可以确定试验件状态点的分布,也就是可以确认试验件状态点是否分布在试验设备包线内。依据试验件的状态参数之间的耦合关系,通过调整试验件的进口温度和出口压力,使试验件的试验状态点落入试验设备的包线内,满足设备的使用条件。

2.3 试验设备介绍

本次试验在某全尺寸涡轮试验器上进行,该试验器主要通过改变试验件进口压力和流量来改变试验件的膨胀比,再通过水力测功器[10]改变试验件的转速,使试验件的状态达到试验要求,该涡轮试验器进气管路上配备了加温装置,可以在一定范围内调节试验件的进口温度。

经过初步估算,在现有条件下,试验件的状态参数超出试验器的设计指标,所以需要在试验器出口进行设备改造,增加出口引射装置,降低试验件的出口压力,从而降低试验件的进口压力、流量、功率和扭矩,使试验件状态点进入试验设备的包线范围。

试验器流量测量装置安排在进气直管段上,试验件的功率通过齿轮箱和水力测功器测得,试验件转速通过扭轴进行测量。

2.4 低压涡轮试验状态估算和轴系配置

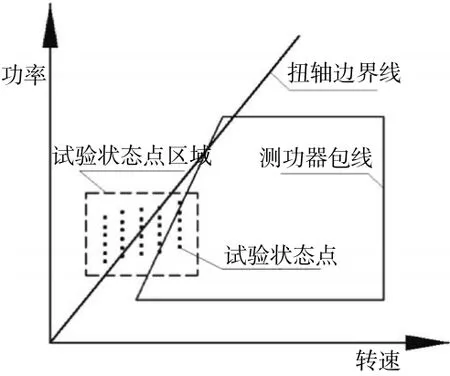

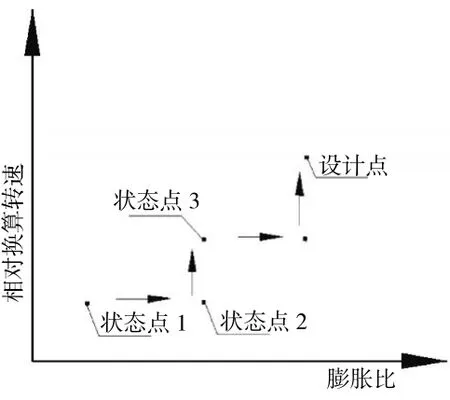

给试验件进口温度赋值Tt=T1、出口压力P2t=Pt,根据第2.1节叙述可得试验件试验状态下的进口压力 P1、物理转速 n1、物理流量W1、功率N1和扭矩M1,得到试验件状态点的分布如图1所示。

图1 试验状态点分布

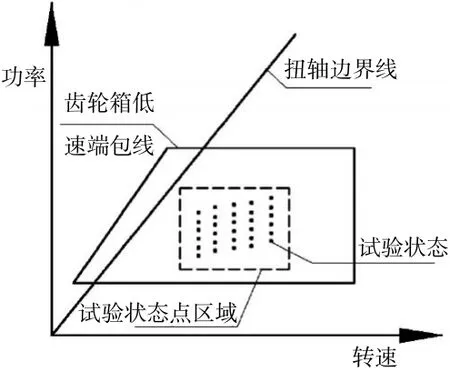

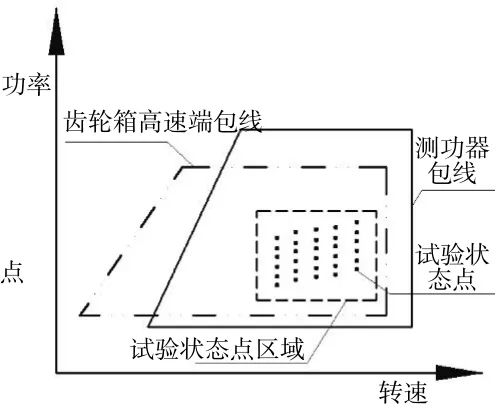

从图中可见,如果继续调整试验件进口温度和试验件出口压力,试验件状态点还是无法全部满足测功器包线范围和扭轴边界线,此时需要引入齿轮箱,保证试验件状态点区域全部进入设备包线内。增加齿轮箱后试验件端为低速段,测功器段为高速端,需要分别对低速端和高速端进行评估,保证试验状态点在低速端和高速端分别满足设备包线范围,此外,还应考虑试验件出口温度不要过低,防止结露结霜,对测试参数造成影响。低速端和高速端评估结果如图2、3所示。

图2 低速端试验状态点分布

图3 高速端试验状态点分布

确定试验状态参数和主要试验设备后,需要选择合适的联轴器(轴),将试验件和试验设备连接起来,形成试验轴系,如图4所示。

图4 试验轴系

2.5 试验风险评估

该试验件级数较多,膨胀比大,本次试验为国内首次使用引射装置开展大涵道比多级低压涡轮性能试验,可借鉴的试验设备过程数据较少,为了保证试验顺利进行,需要在以下方面进行细致的风险评估[11]。

2.5.1 轴向力

由于低压涡轮试验件级数较多,轴向力较大,需要在试验过程中实时监测轴向力,同时实时通过腔压调整保证轴向力在轴承承受范围内,并结合轴温变化来判断试验件的运行情况。

2.5.2 振动监测

由于试验轴系较长,且试验状态较大,在试验件运行过程中根据试验设备振动限制值严密监测试验轴系的振动情况,注意试验转速范围内的临界转速情况。

2.5.3 火情监控

如现场出现火情,各岗位应立即按照预案进行操作并疏散,现场指挥根据火情是否可控判断是否拨打救火电话。

2.5.4 其他风险点

除了以上3方面的风险外,还应制定针对试验件飞转、滑油温度异常、厂区异常停电等紧急情况的应急预案。

3 试验过程控制

本次试验的难点主要在于试验过程控制,要解决这个难点就要详细分析试验状态的参数,在试验过程中实时监控试验件和设备运行参数,在保证试验设备安全运转的前提下录取试验数据,试验状态控制过程如图5所示。

具体过程如下:试验件开始运转后,在低转速和小膨胀比的状态点1停留,确认试验件和设备运行正常,开启试验器引射系统,降低试验件出口压力,调整试验件进口压力和测功器进水量[12],保持试验件转速不变,试验件膨胀比增大,由状态点1过渡到状态点2,保持试验件和引射系统的进气量,调整测功器的进水量,调节试验件转速,将试验状态由状态点2过渡到状态点3,重复以上过程,直到试验件设计点,在此过程中,可以视情安排其他状态点的录取。当试验件的设计点录取完成后,应通过调节试验件和引射系统的进气量及测功器进水量,逐步降低试验状态,直至试验件停止运行,在试验过程中要重点关注试验件轴向力,以及试验件和设备的振动情况、滑油的温度等参数。

图5 试验状态点控制过程

4 试验数据处理和试验结果分析

4.1 试验数据处理

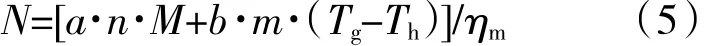

试验数据处理参考航标[13]进行,但是需要补充涡轮功率的计算公式

式中:M为测功器的扭矩;a和b为常数;m为齿轮箱滑油流量;Tg为齿轮箱供油温度;Th为齿轮箱回油温度;ηm为机械效率。

涡轮功率的不确定度根据式(5)和相关算法确定[14]。

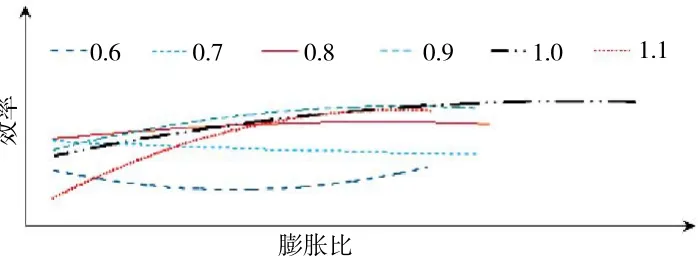

4.2 试验结果

针对某多级低压涡轮性能试验件分别开展了相对换算转速为0.6~1.1范围内状态点的参数录取,获取了大量试验数据,涡轮效率特性趋势如图6所示。从图中可见,在相对换算转速为0.8~1.1下,低压涡轮效率随着膨胀比增大而提高,最终保持在一定区间,在设计转速下,涡轮效率最终可以保持在较高水平,涡轮效率指标良好。

图6 某多级低压涡轮性能试验效率特性趋势

5 总结

(1)通过分析多级低压涡轮的状态参数耦合关系,详细描述了试验状态估算过程,并根据估算结果进行了试验轴系的配置和风险评估,可为后续类似试验参考;

(2)通过详细描述试验控制过程以及试验件、试验设备的参数监控重点,对多级低压涡轮的试验方法进行了补充;

(3)该试验件级数较多,本试验为国内首次使用引射装置开展的多级低压涡轮性能试验,补充了相关数据处理依据,试验结果表明:低压涡轮的性能指标良好,达到国内先进水平,填补了国内多级低压涡轮性能试验领域的空白;

(4)本试验属于常规性能试验,主要工作重点为试验方法、试验过程控制方法和试验数据处理方法的探索和验证,后期可以开展级间流场测量、间隙[15]、噪声[16]等多种测量以及低雷诺数对低压涡轮性能影响的试验研究[17],以利于低压涡轮的性能验证和优化。