万瓦级激光切割装备及技术

2018-03-22宋维建

■ 宋维建

近年来,我国高铁、核电、船舶、石油化工及航天航空等领域的高速发展,对激光切割加工装备和工艺技术提出了更高的需求,总的趋势是向功率更高、速度更快、幅面更大、切割更厚、断面更亮、更平直的方向发展。当下激光产业的发展越来越有活力,光纤激光器的功率技术和与之相适应的光学元器件技术不断取得突破,势必推动激光切割机的装机功率不断攀升。

在高功率激光加工领域耕耘近30年的领创公司,在不断积累装备制造和加工工艺经验的基础上,成功攻克若干关键技术难题,在国内率先推出10kW和12kW“爱可宝”系列激光切割机,批量投放国内外市场后,引起行业同仁广泛关注。

可靠稳定的光源技术

激光装备功率要突破万瓦级,首先需实现可靠稳定的光源技术。在激光切割领域,目前主流激光光源的制造商是美国IPG和德国通快,可将12kW的激光功率耦合进100μm的光纤内,其核心技术是耦合技术、封装技术、热应力管理、散热管理、光谱控制及光斑控制。IPG光源模块目前有500W、700W、1000W和1500W,近期将推出2000W模块,通过增加单一模块的冗余量实现长期稳定的功率输出;通快碟片激光器则通过功率闭环控制,其每个模块只有1000W一种。不管何种光源,其用于切割工艺方面的光束参数积(BPP)一般不能大于8mm·mrad,电光转换效率不小于30%。

光束传导技术

解决光束传导技术难题对实现万瓦级激光装备也极其重要。由于受到光学加工能力限制,很难加工出整形效果好、衍射极限高的光学元器件,一定程度上制约了大功率激光传输技术的发展。如何提升光学端面抛光技术,提高衍射效率高的光学器件制备能力是未来超高功率激光发展和应用的挑战。万瓦级功率激光从100μm的光纤芯径内射出,其功率密度之大可想而知。一般而言,激光传导经过的路径由光纤端面镜、QBH或QD接口、准直扩束镜组、变焦系统、聚焦镜及下保护镜等组成,鉴于超高的功率密度,对所有上述路径上的光学镜片提出严苛的洁净度和温升要求,整个光路必须严格密闭,不得与外界有介质交换,而且须在洁净空间内安装和清洁光学器件。另外,各环节冷却回路的压力、流量、水流进出顺序及水温同样重要,确保切割加工过程中温度保持相对恒定。

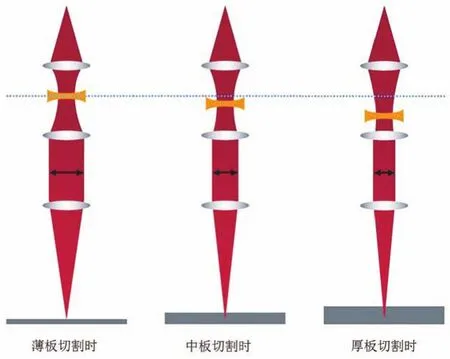

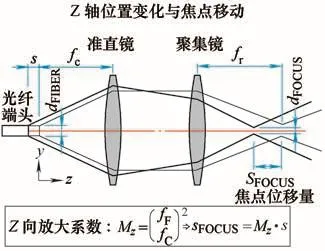

通常来说,激光切割必须先有起刀孔,尤其是切割厚板材料时,穿孔质量十分重要,优良的穿孔是保证光束和气流稳定的基础。对万瓦级激光切割而言,变焦穿孔技术是通过伺服电动机控制扩束镜组与聚焦镜的相对距离,实现聚焦光斑正负离焦量的变化,切割不锈钢、铝及铝合金、黄铜及纯铜需要负离焦,厚度越大,负离焦越深(见图1)。采用伺服控制“双凸—双凹—双凸”ZOOM镜组,实现分级或无级调焦(见图2),高速动态变焦穿孔,实现割缝断面无斜度切割。采用光束整形技术、模式自动变换控制技术、能量密度微积分技术,实现大厚度不锈钢及高反射材料的“亮面切割”。

高动态与伺服驱动

高动态机床的设计和最新控制软件的开发与应用。研制高刚性、高强度、轻质移动功能部件,经有限元FEM算法,采用三角形桁架稳定结构,超高压拉制航空用铝合金材料,高速移动横梁的静态和动态的应力、应变有大幅提升,辅以高响应、高精度一体化双边同步伺服驱动配置(见图3),整体传动链的动态加速度高达3g。

智能切割控制系统

智能切割控制系统(ICS)可对切割状态监视器反馈的数据进行实时分析,并依此适时调整切割工艺参数,控制切割辅助气体组分,以及改变焦点位置,保证加工质量,提升加工效率。当出现切割失败时能及时终止加工,减少甚至杜绝不良品的产生。

智能化焦点搜索功能

由于材质及尺寸等因素的误差使得光学镜片(包括光源窗口镜、准直扩束镜、反射镜和聚焦镜等)在加工过程中存在微小的差异,这些误差会引起相同规格的不同镜片焦点位置有一定细微差别,同时在激光切割机光导系统安装时,各种调整环节、光路气体的种类和洁净度也会导致焦点的漂移,而使用智能切割控制系统可以自动化的快速搜索及确定焦点位置,比以往手动调整方式在效率和精度两方面都有极大的提高。准确的焦点位置,是实现高质量、高效率切割的关键要素之一。

图1 切割厚板光腰变长

高速穿孔功能

图2 无级变焦原理

图3 一体化双边同步伺服驱动配置

智能切割控制系统具备高速穿孔功能,可节省能量,提高穿孔效率。穿孔是激光切割进行前必须准备的工作。对于传统的定时穿孔工艺,在效率和安全性上有一定矛盾,要保证穿孔快速且可靠地完成,通常会在穿孔时间上留有一定余量,但为防止穿孔过程中熔池发生爆孔进而污染镜片,又会限制穿孔功率,从而影响穿孔效率。而智能切割控制系统,由于可以在线监测并控制穿孔状态,在发生熔池爆孔前可以提前预测并控制各种工艺参数,最终可使激光器在满功率状态下高速度、高质量地完成穿孔,并且能够自动判断穿孔过程的结束,穿孔结束后立即执行后续切割,可大大缩短加工时间,保证加工质量,同时也可极大地减少由于多余的穿孔能量而对床身产生烧蚀和热变形等影响。

切割状态监测功能

智能切割控制系统具备切割状态监测功能(见图4),能够杜绝不良品的产生。在切割较厚金属材料时,容易发生烧损或等离子云等不良切割现象,该功能可以通过检测实际切口金属辐射光、焦点亮度、等离子体的聚集情况等信息进行实时采样分析,在即将产生不良切割或等离子云之前,自动调整切割工艺参数,实现自动减速然后再加速,或自动后退再执行程序,从而避免材料损失;在发生切割不良甚至失败前,能够提前终止加工,并可以生成大量的监测数据为工艺参数改进提供依据。

切割区域防热源渗透

切割过程中,万瓦级功率激光经聚焦其能量密度可以达50kW/mm2,除作用在被加工板材上以外,大量的能量穿过割缝透射到机床床体上,以热量的形式被诸如床体机架、支撑剑栅、废料收集漏斗、废料小车等吸收,必将导致上述零部件的烧蚀、变形,甚至引起床体结构件的精度变化,因此隔热防烧措施尤显突出。提高切割板材支撑箱体的强度和刚性,增加剑栅宽度和厚度及采用耐切割材质如纯铜等,增加床体隔热板厚度并开设吸收热应力和热变形的槽缝,隔热板选用一定厚度的铜材或石墨材料等。总之,万瓦级光源制备技术的成功推出,对热吸收、热传导、热穿透的研究不可忽视。

超高速、稳态气流喷嘴技术

影响激光切割质量的因素很多,在诸多因素中,喷嘴的结构形式、辅助气体的种类、压力、流量对于切割质量具有极其重要的影响,尤其是万瓦级激光切割工艺对喷嘴结构及相关参量提出更高的要求。目前,切割喷嘴主要有单孔式和复合式两种,出光孔和喷气孔以圆柱形和锥形为主,加工简单,制作成本低,但此种结构空气动力学性能较差,气体动能不佳,气体损耗偏大,基本满足6kW以内功率的切割加工。当应用万瓦级激光切割50mm厚不锈钢板时,测试结果证明拉伐尔喷嘴是高压厚板快速切割工艺最佳的结构形式,其超高速、高压稳态气流,作用在切缝入口和切口内部,形成稳定和高质量的切割。拉伐尔喷嘴结构复杂,加工困难,制作成本高,而喷嘴属于消耗件,我们研制了一种既经济又无限逼近拉法尔结构的喷嘴,经批量切割验证,满足用户需求。根据切割厚度和材质的不同,选择不同的喷嘴孔径,万瓦级激光装备切割50mm厚不锈钢(见图5),采用孔径为5~7mm的自制喷嘴,稳定、高质量切割速度超过0.1m/min。

图4 利用传感器技术在线检测切割过程质量

图5 不锈钢切割样件