树脂基三维立体光刻陶瓷浆料性能研究

2018-03-22宁会峰丁桐桐

赵 旭,龚 俊,宁会峰,丁桐桐

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

0 引 言

陶瓷作为一种无机非金属材料因其具有有高强度、高硬度、耐磨损、耐高温、低热膨胀系数等优势因而被广泛关注。在航空航天、机械电子、石油化工、钢铁冶金、能源环保、核能、汽车、高温环境等诸多领域被广泛应用。但是陶瓷的可加工性能差,目前常用的成型方法主要分为三类,静压成型[1]、注塑成型及浆料成型[2,3]。

目前增材制造技术种类繁多,但是由于陶瓷本身成型困难,可以用于陶瓷成型的快速成型技术较少。常见的有激光选区烧结成型(Selective Laser Sintering,SLS)[4],采用激光对覆膜陶瓷粉末烧结成型,缺点是SLS成型陶瓷工艺制成的陶瓷坯体致密度低,仅能达到理论密度的53%-65%[5];分层实体成形工艺(Laminated Object Manufacturing,LOM)[6],采用热压粘接的方法将陶瓷薄膜材料粘接成型,缺点是成型精度较低[7];陶瓷粉末的三维打印成形工艺(3Dimensional Printing,3DP)[8],利用有机粘结剂粘接将陶瓷粉末逐层粘接成型,这种方法难以制造致密陶瓷工件[9,10];立体光刻成型(Stereilithography, SL)[11],将陶瓷粉体分散到可紫外光固化的介质中,通过添加分散剂[12]、搅拌、超声的共同作用使之在液体中分散均匀,形成稳定的可用于光固化的陶瓷浆料,也是本文研究的方法。C. Hinczewski[13],Licciulli[14,15]和Franck Doreau,T.Chartier,等[16,17]对不同树脂基陶瓷浆料的制备进行了研究,并制作出了不同的陶瓷零件。树脂基光固化陶瓷难点在于配置低粘度固含量达到40vol.%的浆料[18],本文通过研究活性稀释剂的稀释性能和分散剂的分散性能,对配方进行优化得到了满足工艺要求的浆料。并对该浆料采用三维立体光刻成型之后将成型试样高温烧结得到致密的陶瓷工件[19]。

1 实 验

1.1 原 料

钇稳定ZrO2,平均粒径为50-80 nm,静压密度为6.05 g/cm3(杭州万景新材料有限公司);1,6-己二醇二丙烯酸酯HDDA、三丙二醇二丙烯酸酯TPGDA、三羟甲基丙烷三丙烯酸酯TMPTA、油性聚氨酯分散剂、2,4,6-三甲基苯甲酰基-二苯基氧化磷TPO(南京嘉中化工科技有限公司);聚醚改性有机硅表面活性剂(湖北新四海化工股份有限公司)。

1.2 实 验

(1)不同活性稀释剂对EA的稀释性能

将低聚物EA分别用HDDA、TPGDA、TMPTA稀释为1wt.%、3wt.%、5wt.%、10wt.%、20wt.%、30wt.%、40wt.%的溶液。并对配制好的溶液在25 ℃下用NDJ-5S旋转粘度计测定其粘度评价不同活性稀释剂对EA其稀释性能。

(2)分散剂的种类对悬浊液粒径及沉降性能的影响

将EA/HDDA配制成20wt.%EA的溶液作为分散介质,在其中分散10vol.%的ZrO2陶瓷纳米粉制成悬浮液,取30 mL悬浮液分别添加2.5wt.%的有机硅表面活性剂和油性聚氨酯润湿分散剂与不加分散剂的原液做对照,超声20 min分散均匀,静止3 h之后取1 mL上层液体稀释10倍,用马尔文激光粒度仪Zetasizer-Nano-ZS测量悬浮液粒度。剩余液体移入25 mL比色管中静置一周观察沉降。

(3)有机硅表面活性剂的添加量对浆料旋转粘度的影响

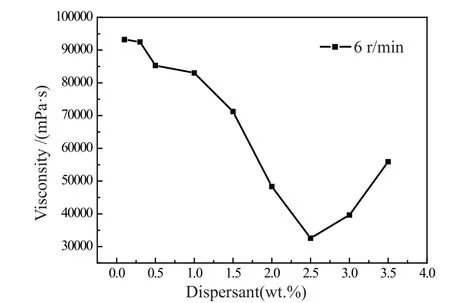

将EA/HDDA配制成20wt.%EA的溶液作为分散介质,在其中分散30vol.%ZrO2纳米粉,超声20 min,逐步添加0.1wt.%、0.3wt.%、0.5wt.%、1wt.%、1.5wt.%、2wt.%、2.5wt.%、3wt.%、3.5wt.%的有机硅表面活性剂,每次添加后超声搅拌10 min,用NDJ-5S旋转粘度计在6 r/min的剪切速率下测量其粘度。

(4)3D打印制样及表面形貌分析

将EA/HDDA配制成20wt.%EA的溶液作为分散介质,添加2wt.%的光引发剂TPO充分搅拌,逐步添加ZrO2纳米粉在添加粉末的过程中每添加10 g超声搅拌15分钟直至40vol.%固含量。对配制好的光固化陶瓷浆料采用改装的3D(DIY-i3)打印机以405 nm波长的激光点光源打印测试圆柱。将打印成型的试样置入马弗炉中进行高温烧结,烧结工艺如图1。对烧结前后的试样用SEM(jsm-6380lv)观察表面形貌。

2 结果分析

制备3D打印用光固化陶瓷浆料要求在尽量低的粘度下提高ZrO2粉末的固含量,这是一个矛盾体,为了达到良好的效果,本文通过研究活性稀释剂对树脂的稀释性能和分散剂的润湿分散性能来优化陶瓷浆料的配方。在有机溶剂体系的浆料中,良好的润湿分散剂用于降低分散体系中的表面张力同时改变粉体表面电荷斥力或者提供空间位阻,达到提高分散体系稳定性并降低粘度提高固含量的目的。

2.1 不同活性稀释剂的稀释效果

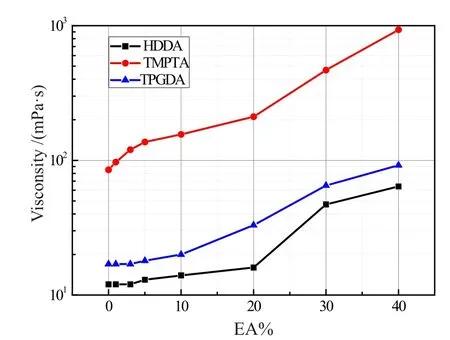

分别用三种活性稀释剂TMPTA、HDDA、TPGDA对EA进行稀释,如图2所示TMPTA对EA的稀释性最差稀释后体系粘度远高于HDDA和TPGDA。是因为TMPTA为三官能度活性稀释剂,每个分子中含有三个可参与光固化反应的活性基团,其反应速率较单官能团和双官能团活性稀释剂高。但是由于其活性基团多导致分子量大,所以粘度较高稀释性弱。HDDA和TPGDA都为双官能团活性稀释剂[20],由图2可以看出双官能团的活性稀释剂的稀释性能明显优于三官能团活性稀释剂且稀释性能较为接近。通过实验得出HDDA的稀释性能要略优于TPGDA,这是因为这两种活性稀释剂虽然同样含有两个活性基团,但HDDA的分子量略小于TPGDA,粘度略低于TPGDA因而稀释性能较好。在光固化体系中活性稀释剂主要用来稀释和溶解低聚物并用作调节粘度。从稀释性来看单官能团>双官能团>多官能团,而光固化速率单官能团<双官能团<多官能团。为了得到更高的固含量的陶瓷浆料,就需要粘度更低的分散介质,单官能团稀释剂固化速率太慢满足不了打印要求,由实验可以得出双官能团的HDDA活性稀释剂较为理想。图中还能看出EA含量20wt.%时添加活性稀释剂进一步稀释,稀释效果大大减缓。因此EA含量为20wt.%时既能保证低粘度又可以兼顾低聚物的含量保证固化膜较低的收缩率。

图1 烧结工艺Fig.1 The sintering process

图2 不同活性稀释剂对EA的稀释下的剪切粘度Fig.2 The shear rate of EA dilution by different reactive diluents

2.2 不同分散剂对ZrO2陶瓷悬浮液分散粒径的影响

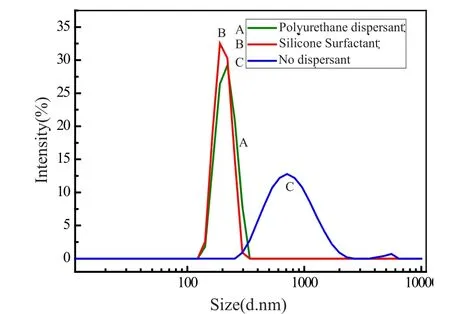

纳米颗粒粒径小、比表面积大、表面能高,易团聚。由图3可以看出不添加分散剂的情况下峰值较宽且出现了双峰,主要集中在800 nm左右且在5000 nm粒径也集中了部分粉末出现了次级峰。这是因为超声是一种物理分散方法,通过高频振动是纳米粉末解除团聚,其缺点在于仅通过物理方法无法改变固液之间的界面性质,在停止物理作用之后高表面能的纳米粉末很容易发生二次团聚。因此在分散过程中需要添加化学分散剂防止粉末的二次团聚。实验中选择了聚醚改性有机硅表面活性剂和油性聚氨酯分散剂,如图所示在添加了二者的悬浮体系中波形相似,纳米粒子粒径集中在270 nm左右,波峰较窄且没有次级峰出现。相比于空白组,添加分散剂之后粒径大幅度减小且分布范围收缩,有效的抑制了纳米粉末的二次团聚。且聚氨酯和有机硅表面活性剂在阻止纳米粒子二次团聚方面效果相近。聚醚改性有机硅表面活性剂和聚氨酯分散剂都为非离子表面活性剂,是一种双亲物质,在其分子上一团为亲水基另一端为亲油基,在不同界面间具有定向吸附作用。在分散过程中根据相似相容原理亲油基团朝向油性介质中另一端包覆在纳米粉末表面可以改善固液界面特性。包覆在纳米粉末表面的分散剂增强了分散介质对纳米粉末的吸附力可以抵抗粉末间的范德华力,起到防止二次团聚的效果。

图3 不同分散剂对悬浮液粒径的影响Fig.3 The effect of different dispersants on the particle size of the suspension

2.3 不同分散剂沉降测试

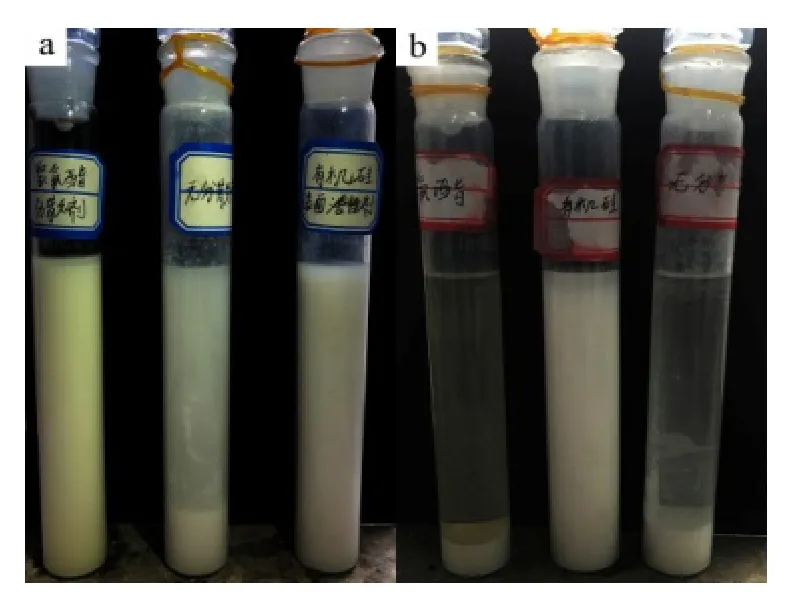

上文中对分散剂阻止粉末发生集结、絮凝的效果进行的评估,可以看出有机硅表面活性剂和聚氨酯分散剂都可以有效的阻止纳米粉末在超声之后发生二次团聚起到一定的分散作用。之后采取沉降评价分散系的稳定性。图4a是静置3 h后的结果,不加分散剂的空白组沉降明显,添加聚氨酯分散剂和聚醚改性有机硅分散剂都具有延缓沉降提高悬浮液稳定性的效果,两者都为软沉降。图4b是静置7天之后的结果,可以看出聚氨酯分散剂体系出现了明显的沉降其稳定性不如聚醚改性有机硅分散剂。这是因为聚醚改性有机硅表面活性剂聚醚链段中的可以增强分散剂对粉末的吸附作用,使分散剂牢固的包附在粉末表面而另一端的亲油基朝向溶剂中,从而增强了(粉末-分散剂-溶剂)这一体系的稳定性。同时较长的聚醚链也可以增加分散剂的空间位阻效应也能起到增加稳定性延缓沉降的效果。而聚氨酯分散剂对纳米的粉末的附着力较弱,这也就造成了两种非离子分散剂虽然都能起到分散效果但是聚醚改性有机硅表面活性剂做为分散剂的悬浊液稳定性要优于聚氨酯分散剂。

2.4 分散剂的添加量对浆料流变性能的影响

图4 不同分散剂对沉降的影响Fig.4 Effect of different dispersants on the settlement

图5 分散剂添加量对浆料剪切粘度的影响Fig.5 The effect of the additive amount of the dispersant on the shear viscosity of the slurry

如图5所示,当有机硅表面活性剂添加量为0-1wt.%时,浆料流变性能改善不明显。因为选用的聚醚改性有机硅表面活性剂是一种非离子表面活性剂,其作用机理是吸附在纳米粉末表面,以改善纳米粉末与溶剂的之间的界面张力和润湿性能,从而改变浆料整体的流变性能,而在添加量很少的情况下聚醚改性有机硅表面活性剂不能很好的包覆在粉体表面,故效果不明显。随着有机硅表面活性剂添加量的增大(1wt.%-2.5wt.%),分散剂对纳米颗粒的包覆面积逐渐增加,界面润湿效果逐渐增强,浆料粘度大幅度降低。在分散剂添加量为2.5wt.%时浆料的流变性能达到最佳,此时分散剂可以完全包附在粉体表面,对浆料的流变性能的改善效果达到最佳。当有聚醚改性机硅表面活性剂进一步增加(>2.5wt.%),浆料粘度上升,这是因为过高含量的有聚醚改性机硅表面活性剂分子量较高,在完全包附纳米粉末之后界面润湿效果不能继续增强,较高的分子量反而会增加体系粘度。

2.5 3D打印制样及表面形貌分析

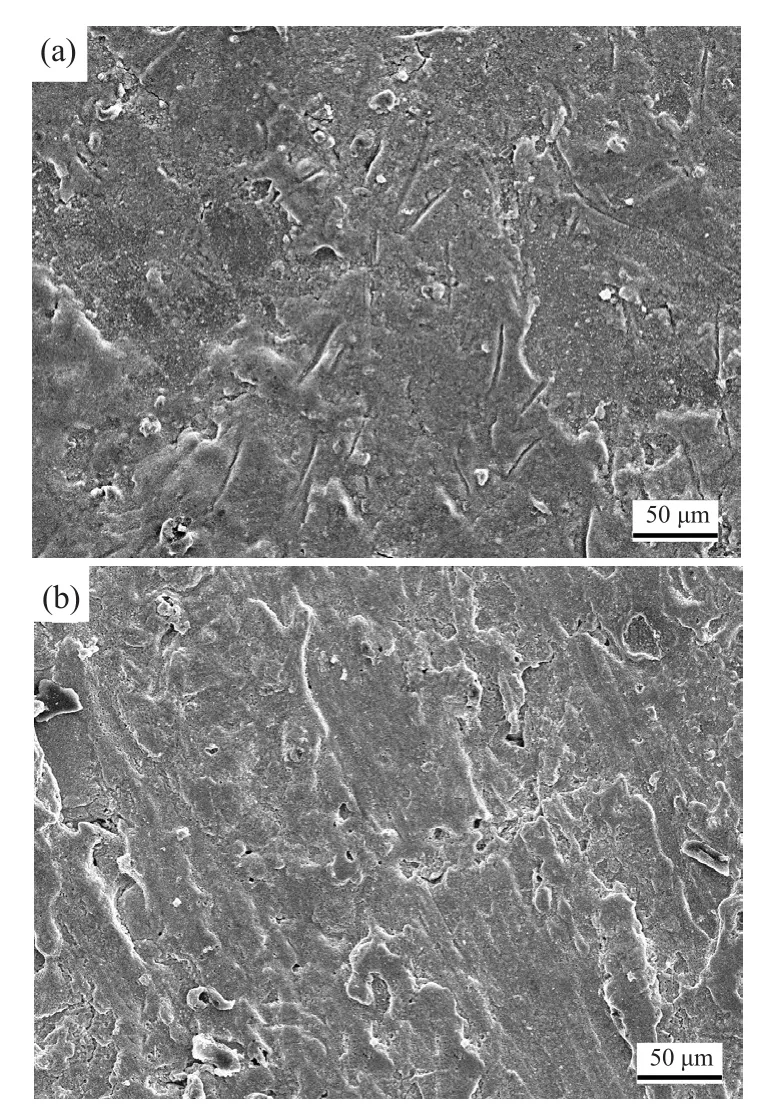

图6 烧结前后表面形貌Fig.6 The surface morphology before and after sintering

用SLA方法打印成型,对烧结前后的样件用SEM观察其表面形貌并进行对照。如图6a所示烧结前可以看到表面较为粗糙粘有不规则的凝胶层且组织较为松散。图6b中看不到不规则的凝胶层且组织致密,这是因为在烧结的过程作为粘接剂的树脂已近被脱脂除去,粉末颗粒长大连接形成了烧结后较为致密的组织。

3 结 论

三维立体光刻是一种新的陶瓷成型工艺,树脂基光固化陶瓷浆料的难点在于难以达到较高的固含量。

(1)HDDA对EA的稀释效果最好,以EA作为溶质配置25wt.%溶液作为分散介质可以达到可以得到粘度较低且满足光固化要求的分散介质。

(2)聚醚改性有机硅表面活性剂作为分散剂可以有效的抑制二次团聚和粉体沉降,有利于保持分散系的稳定性。

(3)聚醚改性有机硅表面活性剂添加量为2.5wt.%时对浆料我润湿性达到最佳。采用优化后的配方结合超声搅拌的分散工艺,可以得到40vol.%固含量以上满足3D打印工艺要求的光固化陶瓷浆料。

[1] 杨金龙, 黄勇, 谢志鹏, 等. 精细陶瓷成型工艺现状及趋势[J].材料导报, 1995, (3)∶ 35-43.YANG J L, HUANG Y, XIE Z P, et al. Materials Review,1995, (3)∶ 35-43.

[2] 马立敏, 张嘉振, 岳广全, 等. Y2O3陶瓷凝胶注模成型工艺研究[J]. 人工晶体学报, 2015, (09)∶ 2501-2506.MA L M, ZHANG J Z, YUE G Q, et al. Journal of Synthetic Crystals, 2015, (09)∶ 2501-2506.

[3] 贺常付, 江国健, 沈晴昳, 等. 羧甲基纤维素-甲基丙烯酸甲酯接枝共聚物体系凝胶注模成型氧化铝陶瓷研究[J]. 陶瓷学报,2016, 37(5)∶ 482-488.HE C F, JIANG G J, SHEN Q Y, et al. Journal of Ceramics,2016, 37(5)∶ 482-488.

[4] 于成龙, 王秀峰, 江红涛. 特种陶瓷材料胶态无模成形技术研究进展[J]. 材料导报, 2007, 21(6)∶ 107-111.YU C L, WANG X F, JIANG H T. Materials Review, 2007,21(6)∶ 107-111.

[5] TANG H H, CHIU M L, YEN H C. Slurry-based selective laser sintering of polymer-coated ceramic powders to fabricate high strength alumina parts [J]. Journal of the European Ceramic Society, 2011, 31(8)∶ 1383-1388.

[6] ZHANG Y, HE X, HAN J, et al. Ceramic green tape extrusion for laminated object manufacturing [J]. Materials Letters, 1999,40(6)∶ 275-279.

[7] 崔学民, 欧阳世翕, 余志勇, 等. LOM制造工艺在陶瓷领域的应用研究[J]. 陶瓷, 2002, (4)∶ 25-27.CUI X M, OUYANG S X, YU Z Y, et al. Ceramics, 2002, (4)∶25-27.

[8] SMIRNOV V V, FEDOTOV A Y, ANTONOV E N, et al.Ceramic calcium phosphate materials obtained by technology adapted to three-dimensional printing on inkjet printer [J].Inorganic Materials∶ Applied Research, 2013, 4(4)∶ 336-339.

[9] 周振君, 丁湘, 郭瑞松, 等. 陶瓷喷墨打印成型技术进展[J]. 硅酸盐通报, 2000, 19(6)∶ 37-41.ZHOU Z J, DING X, GUO R S, et al. Bulletin of the Chinese Ceramic Society, 2000, 19(6)∶ 37-41.

[10] 杨万莉, 王秀峰, 江红涛, 等. 基于快速成型技术的陶瓷零件无模制造[J]. 材料导报, 2006, 20(12)∶ 92-95.YANG W L, WANG X F, JIANG H T, et al. Materials Review,2006, 20(12)∶ 92-95

[11] WANG J C. A novel fabrication method of high strength alumina ceramic parts based on solvent-based slurry stereolithography and sintering [J]. International Journal of Precision Engineering and Manufacturing, 2013, 14(3)∶ 485-491.

[12] 陈婷, 徐彦乔, 江莞, 等. 表面活性剂调制合成纺锤结构氧化锌及其发光性能研究[J]. 陶瓷学报, 2015, (06)∶ 610-616.CHEN T, XU Y J, JIANG G, et al. Journal of Ceramics,2015, (06)∶ 610-616 .

[13] HINCZEWSKI C, CORBEL S, CHARTIER T. Ceramic suspensions suitable for stereolithography [J]. Journal of the European Ceramic Society, 1998, 18(6)∶ 583-590.

[14] LICCIULLI A, CORCIONE C E, GRECO A, et al. Laser stereolithography of ZrO2toughened Al2O3[J]. Journal of the European Ceramic Society, 2005, 25(9)∶ 1581-1589.

[15] GRECO A, LICCIULLI A, MAFFEZZOLI A.Stereolithography of ceramic suspensions [J]. Journal of Materials Science, 2001, 36(1)∶ 99-105.

[16] DOREAU F, CHAPUT C, CHARTIER T. Stereolithography for manufacturing ceramic parts [J]. Advanced Engineering Materials, 2000, 2(8)∶ 493-496.

[17] CHARTIER T, CHAPUT C, DOREAU F, et al.Stereolithography of structural complex ceramic parts [J].Journal of Materials Science, 2002, 37(15)∶ 3141-3147.

[18] 魏明坤, 王苹. 高固相含量陶瓷料浆的制备方法的研究[J].陶瓷学报, 2001, (01)∶ 44-47.WEI M K, WANG P. Journal of Ceramics, 2001, (01)∶ 44-47.[19] 周少鹏, 田玉明, 陈战考, 等. 烧结温度对陶粒支撑剂材料显微结构及力学性能的影响[J]. 陶瓷学报, 2014, (02)∶ 154-158.ZHOU S P, TIAN Y M, CHEN Z K, et al. Journal of Ceramics,2014, (02)∶ 154-158.

[20] 金养智. 光固化材料性能及应用手册[M]. 化学工业出版社,2010.