多质量指标的水泥配料自动控制系统设计

2018-03-21吴志强

吴志强 张 伟

(丹东东方测控技术股份有限公司)

水泥配料过程是水泥生产中的重要工序,其目的是将各种原料按照一定的比例混合制成水泥生料成品,其质量控制是水泥行业生熟料质量控制和系统高产优质、低耗运行的关键[1],体系的确立则取决于企业采用的控制方法。水泥行业采用的控制方法经历了三个阶段,即钙铁分析控制、X-射线荧光分析控制和在线分析仪分析控制[2]。

(1)第一阶段为钙、铁分析控制时期,可控制的质量指标只有Ca和Fe。20世纪70年代以前,水泥原料只有Ca、Fe两项控制指标能通过小时快速滴定或钙铁仪检测出含量,其他元素的化学分析需4 h才能报出结果,滞后非常严重,无法实现对Ca、Fe元素之外的质量指标控制。

(2)第二阶段为X-射线荧光分析控制,可控制的质量指标主要为三率值(石灰石饱和比KH,硅酸率SM和铝氧率IM)。20世纪80年代,X-射线荧光分析仪成功引用到生料配料,能够快速分析Si、Al、Fe、Ca、Mg、K、Na、S等多种元素,使同时控制多种质量指标具有理论上的可能性。但由于荧光分析仪为实验室设备,原料经生料磨磨成粉料约需要5~20 min,加上取样、制样与分析时间,控制周期通常为1 h,滞后依然严重。再加上人工估算配比误差,控制效果非常不理想。

(3)第三阶段是在线分析仪控制阶段。20世纪90年代,由美国热电公司研发的中子活化在线分析仪进入我国水泥市场,用于生料质量控制。这项技术一经投入便显示出独特的优势,主要是实现了在线实时测量与计算机自动配料,测量与控制周期极短,通常为1 min,实现了前置控制,代替了X荧光分析方法的后置控制[3],解决了控制滞后问题。

根据水泥现场复杂的原料情况和特殊工艺需求,我国很多水泥企业需要同时对很多种或所有的水泥质量指标予以控制。由于国外水泥工艺与国内水泥工艺的质量指标需求差异,国外在线分析仪配料控制系统往往只是控制一个或少数几个主要质量指标,通常为三率值或Si、Al、Fe、Ca指标等,而对于Mg、K、Na、S等质量指标很少考虑,不能很好地满足国内水泥企业的质量指标控制需求。为适应水泥企业对于多质量指标同时控制的需求,迫切需要一种适应性强、配料质量控制功能更完善的在线分析仪自动控制系统。

DF-5701中子活化水泥元素在线分析仪是国内企业自主研发的首款水泥在线分析仪,于2011年首次实现工业应用。经过数年的技术升级,测量性能指标达到了国际先进水平。针对我国水泥现场的多种应用需求,DF-5701在线分析仪自动控制系统不断进行针对性和创新性设计,质量控制效果普遍优于国外产品。本文以DF-5701中子活化水泥元素在线分析仪为平台,探讨利用中子活化在线分析仪实现多种质量目标的水泥自动配料控制的可行性,提高水泥配料的自动化控制水平,解决传统水泥配料工艺无法同时满足多种质量目标控制的问题。

1 水泥生产工艺

1.1 生产过程

水泥生产过程可概括为生料配料、熟料煅烧、水泥粉磨3个主要阶段。

(1)生料配料。石灰质原料、黏土质(硅铝质)原料与少量铁质、铝质、硅质校正原料经过破碎、预均化后,按一定比例配合、磨细,并调配为成分合适、质量均匀的生料。

(2)熟料煅烧。生料计量后,送入预热器预热,经分解炉分解,进入窑内煅烧至部分熔融,得到以硅酸钙为主要成分的水泥熟料。

(3)水泥粉磨。熟料加适量石膏后,磨细成水泥。

生料配料阶段是水泥生产的最初过程,也是最关键环节,各种原料按照一定比例生产的出磨生料的质量好坏,直接影响出窑熟料和最终水泥质量。

1.2 配料质量指标

水泥生料各种质量指标是评价水泥生料质量好坏的依据。由于各个水泥厂的原料来源与水泥用途不尽相同,水泥配料的质量指标也有所不同。通常采用两类质量指标:一是各元素含量,二是由各元素含量计算所得的率值系数。其中各元素含量指标主要有SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、S等,率值系数主要有石灰石饱和比KH、水硬率HM、硅酸率SM、铝氧率IM等。

2 自动控制系统硬件设计

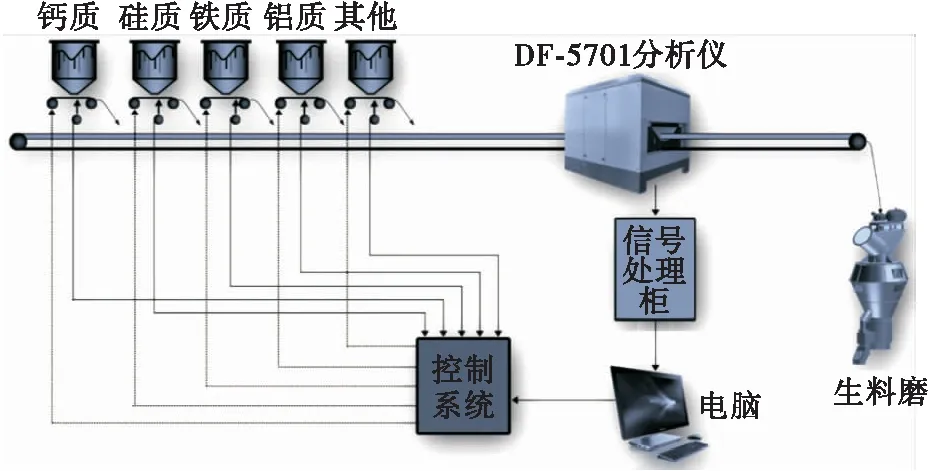

自动控制系统硬件部分的主体为中子活化在线分析仪,主要由测量装置、信号处理柜和主机组成。测量装置为模块化结构,不需切割皮带,可绕皮带安装。运行时,皮带从测量装置内托槽上滑过,对流经的所有物料进行检测。整个检测过程不需取样,不接触物料,不影响皮带运行,可每分钟给出各元素含量分析结果。 图1为载料皮带从测量装置中间滑槽穿过,信号处理柜安装于测量装置旁,主机安装于主控室。

图1 在线分析仪安装示意

中子活化在线分析仪与自动控制单元相连接,组成自动控制系统(图2)。以水泥生料自动控制为例,在线分析仪安装在入磨原料皮带机上,控制系统与各原料下料秤信号相连接,组成闭合的生料自动配料系统。在线分析仪每分钟检测入磨原料的化学成分(SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、S)等,将各种质量指标检测值与质量指标目标值进行比较,通过优化计算,实时生成满足质量指标要求的配料方案,连续调节各原料下料配比,使出磨生料各个质量指标始终保持在合理范围内,从而保证生料质量稳定。

图2 中子活化在线分析仪生料自动配料系统示意

3 自动控制系统软件设计

3.1 最优化算法

最优化是一门相当广泛的学科,讨论的是决策问题的最佳选择,构造最佳解的计算方法。随着计算机的发展和优化计算方法的进步,规模越来越大的优化问题得到解决[4],其中线性规划算法是一种最常用的最优化算法。

当水泥生料进行多组分和多种质量指标同时控制时,配比计算非常复杂,人工计算配比费时、费力,且误差较大。利用计算机强大的数据计算能力,应用线性规划算法,可以迅速计算出最优化的配料比例。例如,利用Matlab的线性规划工具,即可求解线性规划问题。

3.2 多质量指标自动配料设计

3.2.1 质量指标与优先级

水泥生料质量指标的优先级别一般根据不同工艺要求进行设置。通常情况下,石灰石饱和比KH、硅酸率SM、铝氧率IM的优先级别较高。水泥生料质量指标与优先级见表1。

表1 水泥生料质量指标与优先级

3.2.2 配料方程

建立配料方程:

HX=Q

(1)

配料方程为线性方程组形式,其中H为响应矩阵,Q为质量指标矩阵,X为各原料配料比例。H与各原料元素含量和质量指标计算公式有关,Q与质量指标的目标值有关。通过求解配料线性方程组即可求得各原料的搭配比例X(X1,X2,X3,…,XN),N为参与配料的原料种类数目。

依据原料种类数目N和质量指标个数M,将配方方案的求解分3种情况:①质量指标的个数M≥原料种类数目N时,配料方程组无解;②质量指标的个数M=(原料种类数目N-1)时,配料方程组有且仅有一组解,即有一种配料方案;③质量指标的个数M<(原料种类数目N-1)时,配料方程组有多组解,即有多种配料方案。

针对第3种情况,当原料种类较多、出现多种配料方案时,从质量指标优先级和成本最小化角度出发,利用线性规划算法,求出最优化的配料方案。建立目标函数:

FCOST=ΣCNXN,

(2)

式中,CN为各原料的单位成本,元/t;XN为各原料的配料比例。

由于各原料生产条件的限制,各原料配比具有上下限约束:

lb≤XN≤ub,

(3)

式中,lb和ub分别为各原料配比的下限和上限。

由式(1)、(2)、(3),通过线性归化算法,可以求得满足多个质量指标的最优化的配料方案。

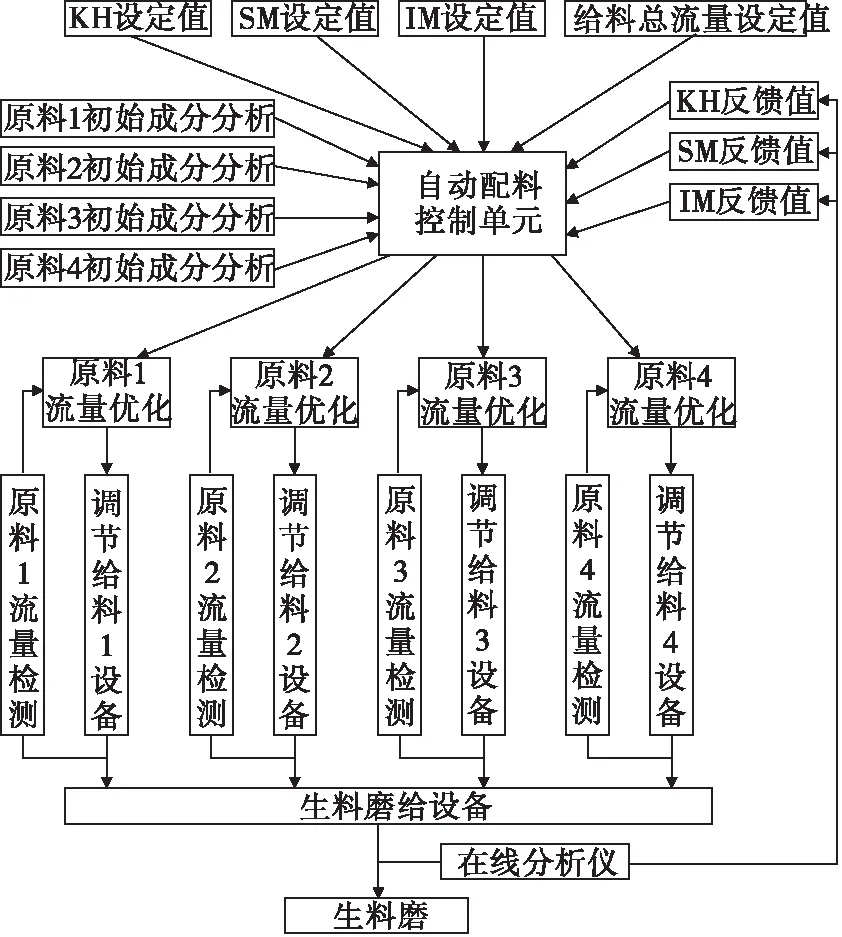

3.2.3 自动控制流程

在线分析仪自动控制系统的控制流程主要为:

(1)在线分析仪每分钟检测原料成分,得到各质量指标的实时反馈值。

(2)比较各质量指标设定值与反馈值差异,生成新的质量指标目标值。

(3)根据新的质量指标目标值和各原料的初始成分分析,通过配料方程和线性规划计算,生成最优化的配料方案,即各原料配比。

(4)配料方案通过自动配料控制单元下达至各原料给料设备,及时调整各给料设备的流量值。

(5)原料配料比例更新后,在线分析仪重新得到下一周期的质量指标反馈值。继续判断反馈值与设定值差值,如果差值符合质量目标波动范围,则维持现有配料方案,否则重新计算配料方案。

如此循环,形成自动配料闭环控制。在线分析仪水泥配料自动控制系统控制示意见图3。

图3 在线分析仪水泥配料自动控制示意

4 结 论

中子活化在线分析仪多质量指标水泥配料自动控制系统可同时实现多个水泥质量指标的控制要求,能够满足水泥现场的各种生产工艺要求,解决传统配料方式质量控制功能不完善的问题。该系统适用于对多种原料配料质量指标的控制,原料种类不受限制,数目可达20种之多,目前水泥现场尚未出现超过20种原料配料的情况。相比传统的3组分、4组分配料方式,具有更强的现场适应性。最小控制周期可达1 min,实现了高频率的闭环前置控制,解决了传统配料方式以小时为调整周期的控制严重滞后问题。该自动控制系统可以应用到煤质、烧结、选矿等其他工业领域的配料工艺中,特别适用于多组分、多质量指标的配料控制需求,对于提高工业自动化控制水平具有重要意义。

[1] 魏元芳,路 森.一台在线分析仪同时控制二条线原料磨配料的改造实施[J].水泥工程,2014(5):29-32.

[2] 沈 欣,方 婉.水泥生料质量控制体系进展及γ-射线分析仪特性[J].中国水泥,2013(12):71-75.

[3] 纪 俊.生料均化链发展浅析[J].建材发展导向,2017(12):44-48.

[4] 袁亚湘,孙文瑜.最优化理论与算法[M].北京:科学出版社,1997.