蜗壳旋流器在某选矿厂一段磨矿—分级中的应用

2018-03-21李永峰吴庆才马鹏飞

李永峰 吴庆才 马鹏飞

(1.威海市海王旋流器有限公司;2.江西铜业集团德兴铜矿)

某选矿厂生产能力约230 t/h,使用MQY 5.03 m×6.4 m球磨机与FX660×6型旋流器组构成闭路磨矿分级作业。FX660旋流器采用传统的进料结构设计,锥体锥角较小,磨矿—分级系统返砂比较高,旋流器溢流中粗颗粒含量较高,影响后续选别作业指标,需进行改进。

1 原分级指标

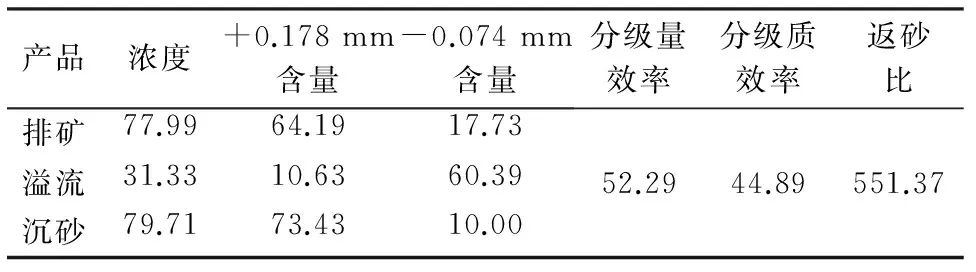

某选矿厂原FX660旋流器分级指标见表1。

表1 原旋流器分级指标 %

由表1可知,原FX660旋流器溢流+0.178 mm含量占10.63%,高于设计值(8%),返砂比551.37%,存在较大的优化空间。

通过分析,FX660旋流器入料方式不合理是造成溢流粒度偏粗、返砂比较高的主要原因,因此主要从旋流器的入料方式和锥体角度方面对磨矿—分级作业进行优化,拟采用FXY660-GX型蜗壳预分级旋流器(威海市海王旋流器有限公司)替代原FX660旋流器。

2 蜗壳旋流器

2.1 蜗壳预分级进料体

旋流器自工业应用以来,入料方式先后经历了切线式入料、渐开线式入料、螺旋线式入料3个阶段[1]。蜗壳旋流器采用蜗壳预分级进料体结构,该结构具有360°的入料包角,料浆在进入旋流器分离室前可得到预先分级,粗、细颗粒以分层有序的状态进入分离室分级。蜗壳预分级进料体结构优势主要表现在以下3个方面:

(1)料浆预先分级增强了矿浆的稳流程度,减少了分离室内短路流的产生,降低了粗颗粒物料进入溢流的概率,同时也降低了细颗粒物料进入沉砂的概率。

(2)蜗壳预分级旋流器进料体与旋流器直段筒体贯通而形成的冲击力和局部磨损小,从而可以使旋流器衬套拥有更长的使用寿命。

(3)蜗壳预分级进料体结构旋流器易损件成本低,更换方便,同时其设计标准化、通用化、系列化程度高,制造、维修成本低。

2.2 20°锥体角度设计

旋流器锥体角度指锥体部分的夹角,就同一规格的旋流器而言,锥角大的锥体短,料浆分离时间就短;锥角小的锥体长,物料分离时间也长[2]。通常情况下,用于细粒料浆分级、澄清、脱泥、浓缩作业的旋流器锥体角度小于20°,一般料浆分级作业旋流器锥体角度等于20°,粗粒料浆分级作业旋流器锥体角度大于20°[3]。原旋流器锥体角度为13°,适用于脱水、脱泥、浓缩作业,用于常规分级作业返砂比较高。

2.3 柱段高度

通过用激光粒子动态分析仪研究旋流器内固相颗粒的运动后发现,旋流器柱段是一个有益于固相颗粒分离的有效沉降区,柱段区域对颗粒的分级分离过程有不可忽略的作用[4]。增加柱段高度可增加旋流器内的分离空间、延长流体在分级设备内的停留时间,提高分离效率。

合理增加柱段高度,可起到的作用有:①减小旋流器内部静压最大值,降低压力;②减小旋流器内部切向速度最大值及切向速度梯度,降低流场湍流程度;③料浆在零速包络面上的分离时间更长,分级效率更高。

2.4 旋流器配置参数

旋流器溢流管直径除了影响旋流器生产能力和分离粒度外,还影响旋流器的分级效率、产物分配和产物浓度[5]。沉砂口直径是对旋流器分离指标有重大影响的因素之一,也是生产过程中必须加以严格控制的结构参数[6]。通过给蜗壳旋流器配备3种不同规格的溢流管和3种不同规格的沉砂口,调整磨矿分级作业的溢流粒度组成及返砂比。

3 工作参数试验

采用蜗壳旋流器代替原FX660旋流器对磨矿产品进行分级试验,以优化蜗壳旋流器工作参数。

3.1 溢流管和沉砂口直径试验

固定蜗壳旋流器柱段高度H=500 mm,进行溢流管和沉砂口直径试验。

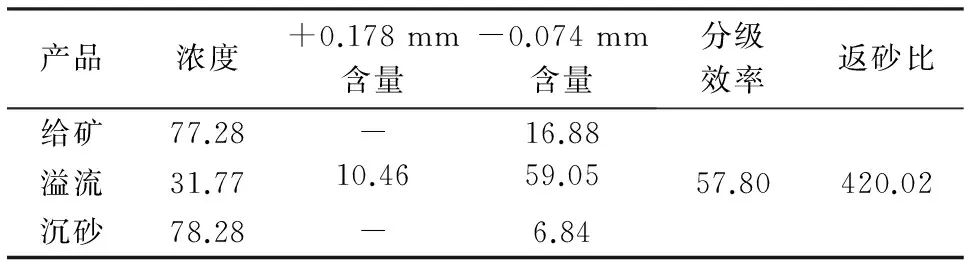

(1)在溢流管直径260 mm、沉砂口直径120 mm(组合1)的条件下,进行分级试验,结果见表2。

表2 组合1配置条件下分级试验结果 %

从表2可以看出,蜗壳旋流器分级返砂比420.02%,相比FX660旋流器明显降低,但溢流中+0.178 mm含量10.46%,仍高于设计指标,未能达到预期要求。

(2)增大蜗壳旋流器沉砂口直径为130 mm、溢流管直径260 mm不变(组合2),该条件下的分级试验结果见表3。

表3表明,增大蜗壳旋流器沉砂口直径后,溢流中+0.178 mm含量为10.86%,返砂比790.66%。相比原旋流器均出现不同程度的增加,说明增大沉砂口直径未能起到优化旋流器溢流细度和返砂比的效果。

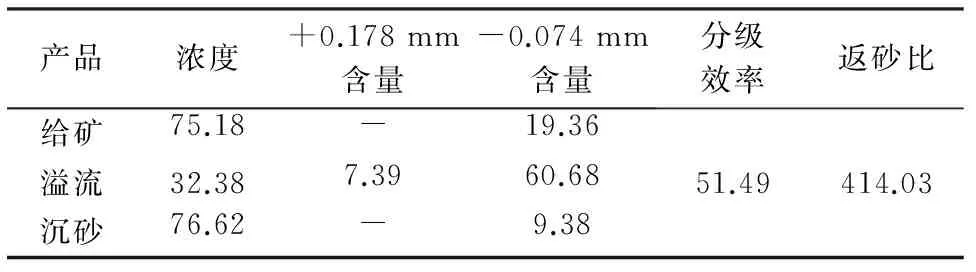

(3)调整蜗壳旋流器沉砂口直径为120 mm、溢流管直径240 mm(组合3),该条件下的分级试验结果见表4。

表3 组合2配置条件下分级试验结果 %

表4 组合3配置条件下分级试验结果 %

表4表明,缩小蜗壳旋流器溢流管直径后,溢流中+0.178 mm含量为7.39%,符合设计要求;返砂比414.03%,相对于原旋流器低137.34个百分点;溢流中-0.074 mm含量60.68%,略高于原旋流器,但仍未达到设计要求。

3.2 柱段高度试验

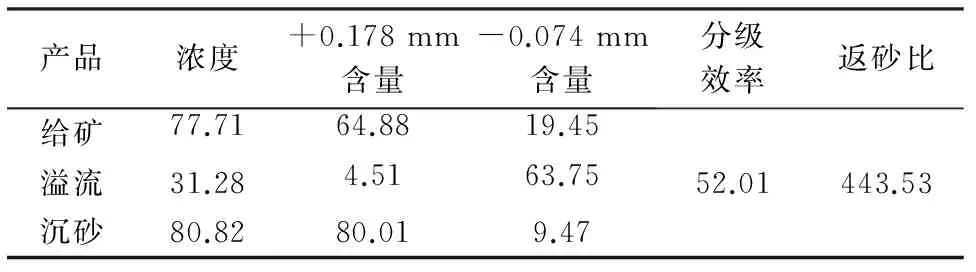

为进一步提高蜗壳旋流器溢流细度,在溢流管直径240 mm、沉砂口直径120 mm的条件下,增加蜗壳旋流器柱段高度至800 mm,进行分级试验,结果见表5。

表5 柱段高度800 mm时分级试验结果 %

表5表明,增加蜗壳旋流器柱段高度后,溢流中+0.178 mm含量4.51%,-0.074 mm含量63.75%,均达到设计要求。返砂比443.53%,相比原旋流器降低107.84个百分点,分级效率达52.01%,分级效率较高,整体分级效果令人满意。

4 结 论

相比FX660旋流器,蜗壳旋流器采用蜗壳预分级进料体结构,360°的入料包角可对料浆进行预先分级,增强矿浆的稳流程度,衬套使用寿命更长,易损件成本低,更换方便,制造、维修成本低。

在蜗壳旋流器沉砂口直径为120mm、溢流管直径240mm、柱段高度至H2=800mm的配置参数下,某选矿厂磨矿产品经蜗壳旋流器分级后,溢流+0.178mm粗粒级含量和-0.074mm含量分别为4.51%、63.75%,均达到设计要求。返砂比相比原旋流器降低107.84个百分点,分级效率较高,整体分级指标优于原旋流器,因此蜗壳旋流器可用于该选矿厂磨矿—分级作业的技术改造。

[1] 褚良银,陈文梅.旋流器分离理论[M].北京:冶金工业出版社,2002.

[2] 庞学诗.水力旋流器技术与应用[M].北京:中国石化出版社,2011.

[3] 段希祥,肖庆飞.碎矿与磨矿[M].3版.北京:冶金工业出版社,2012.

[4] 刘啸时,张曾科.选矿过程中水力旋流器溢流粒度分布软测量研究[J].矿冶,2005,14(1):74-77.

[5] 孙肇淑,胡岳华.旋流器参数的合理选择[J].矿冶工程,2003,23(6):38-40.

[6] 孙 盈,王宇斌,张治元,等.一段磨矿分级应用水力旋流器的研究与实践[J].金属矿山,2005(5):27-30.