疏浚泥泵前衬板材料汽蚀与磨蚀试验

2018-03-21赵天彪汪金文杨兴华郝志刚

赵天彪 汪金文 杨兴华 郝志刚

(1.中交疏浚技术装备国家工程研究中心有限公司;2.山东科技大学机械电子工程学院)

近年来,我国疏浚市场营业额占全球疏浚市场比例超过三分之一[1],成为疏浚大国。我国自行研发制造的大型挖泥船在吹填造岛、航道疏浚、港口建设和河道清淤等方面发挥着重要作用,但随着疏浚市场规模的不断扩大,一些问题也逐渐暴露出来,其中挖泥船核心部件大型泥泵面临着汽蚀与磨损严重的问题[2-5],该问题在前衬板过流部位尤为突出。如厦门某吹填工程由于前衬板汽蚀,每隔20天就要更换一次,每次需要耗费一天时间。不仅浪费人力物力,还严重制约挖泥船的使用寿命。

大型泥泵前衬板分为内、外圈衬板,外圈衬板损坏以磨蚀与汽蚀为主,内圈衬板以磨蚀为主。目前内圈衬板一般采用高铬合金钢或合金钢等硬度较高的金属材料制成,耐磨损性能较高,但在高频汽蚀冲击下,衬板表面逐渐出现麻点、坑穴[6],汽蚀与磨蚀的交互作用最终导致衬板失效。为提高泥泵使用寿命,国内外已开展泥泵易磨损部位替代材料的研究[7]。如荷兰IHC公司采用聚氨酯材料作为泥泵衬里,耐磨性是高合金钢、铸铁和堆焊材料的2~3倍,是低合金钢、普通铸钢和铸铁的8~10倍。有学者通过研究疏水性聚氨酯的耐磨性和耐汽蚀性能发现,相比硬质合金涂层,聚氨酯具有更好的耐汽蚀性能。

针对高硬度材料耐汽蚀冲击性能差的问题,本文提出在大型疏浚泥泵内圈前衬板过流部位浇筑弹性体涂层,弹性体具有较高的耐汽蚀和抗磨损性能。当汽化后的气泡破裂产生高频冲击力冲击弹性体时,由于弹性体回弹性很高,可缓冲气泡破灭时对涂层产生的巨大反复冲击力,从而减缓衬板过流面的汽蚀破坏。为深入研究弹性体耐汽蚀与磨损性能,搭建旋转转盘实验台,模拟现场工况进行弹性体材料的汽蚀与磨损试验,并与现场使用的高铬钢进行对比,进行材料优选。

1 试验设备与方法

1.1 试验材料

试验选用硬度不同的弹性体60、聚氨酯72、聚氨酯95、高铬合金钢4种材料,将聚氨酯浇筑于事先制成的铁基体上。试验样品加工制成圆柱体状,样品尺寸φ35 mm×38 mm,试验前进行清洗、烘干、称重。利用电子分析天平对样品称重,精度0.001 g。

1.2 试验装置

旋转转盘试验装置包括电机、循环管路、物料桶、转盘、实验台架等,组成见图1。

图1 旋转转盘试验装置

试件固定安装在转盘的试件孔上。通过电机带动转盘旋转,试件随之转动,同时流体介质从正对于转盘的进料口进入,利用转盘实验台模拟现场的疏浚工况。同时在转盘转动的前方开设汽蚀孔,流体在流经转盘表面时在汽蚀孔位置产生气泡,随转盘的旋转在试件表面破裂,产生汽蚀,观察、记录各试件的汽蚀与磨损情况。

1.3 试验步骤

分别选取自来水和含沙水两种不同的流体介质进行弹性体材料的汽蚀与磨蚀试验。根据现场实际工况,调整转盘转速为2 900 r/min,对应转盘试件中心速度为27.13 m/s。汽蚀试验共进行70 h,磨蚀试验共进行15 h,记录试验数据。试验结束后,清洗、烘干,并利用zeta3D扫描电镜观察表面,进行表面三维形貌分析,讨论试验结果。

2 试验结果与讨论

2.1 汽蚀70 h试验

3种弹性体材料进行70 h汽蚀试验后的表面三维形貌照片见图2。

图2 弹性体汽蚀70 h后表面形貌SEM照片

由图2可知,弹性体60与聚氨酯72材料表面较为光滑平整,表面破坏程度小,无明显凹坑,而聚氨酯95材料表面出现少量蜂窝状针孔。因此弹性体60的耐汽蚀性能最为优异,主要原因是其硬度较低,弹性较好,能够有效缓冲试验过程中气泡破裂产生的高频冲击,聚氨酯95材料则因硬度较高,出现少量针孔、坑穴。

2.2 磨蚀15 h试验

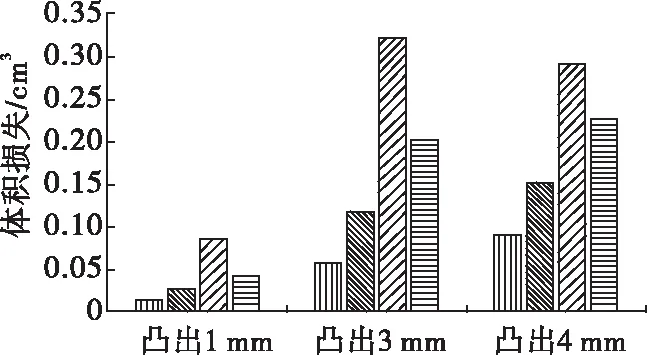

对弹性体60、聚氨酯72、聚氨酯95、高铬合金钢4种材料进行磨蚀试验,含沙水介质选用石英砂,质量浓度25%。为便于介质对试件进行磨蚀,安装后试件凸出转盘表面一定高度。考虑到试件表面距转盘表面的距离对试件磨蚀会有影响,选取材料距转盘表面的距离为1,3,4 mm进行3组试验。为更加直观地对比4种材料的耐磨蚀性能,试验考察磨蚀15 h后4种材料体积损失,对比结果见图3。

图3 距转盘表面不同凸出厚度下4种材料样品体积损失

从图3可以看出,3种凸出厚度下弹性体60的体积损失量最小,聚氨酯72略大,均表现出较好的耐磨性能。高铬合金钢的体积损失近似为聚氨酯72材料的2倍,磨蚀较严重。这是由于弹性体60和聚氨酯72材料弹性较好,可有效缓冲固液两相流的直接磨蚀。聚氨酯95磨损体积损失较大,原因是其表面硬度相对较高,耐汽蚀与磨损性能较差。试验材料距转盘表面凸出高度对不同材料间相对磨损性能基本没有影响,4种材料其耐磨蚀性能高低顺序为弹性体60>聚氨酯72>高铬合金钢>聚氨酯95。

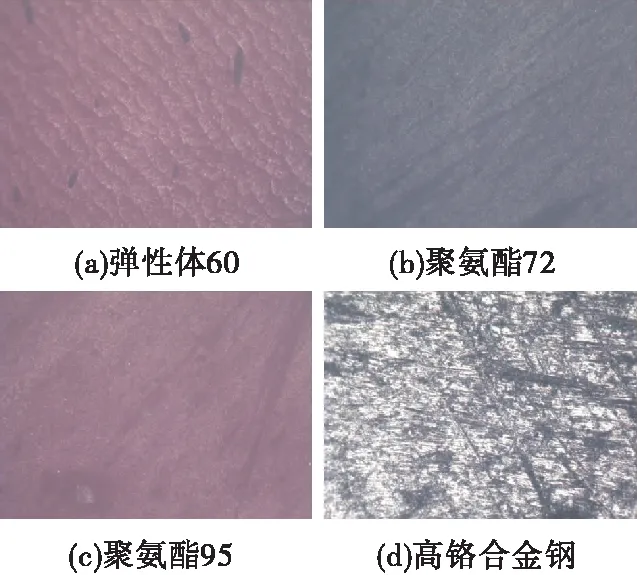

4种材料磨蚀15 h后表面形貌SEM照片见图4。

图4 4种材料磨蚀15 h后表面形貌SEM照片

从图4可以看出,聚氨酯72与聚氨酯95表面出现少量摩擦划痕,表面相对平整光滑。相比高铬钢,弹性体减弱了物料颗粒与材料表面的直接磨损,在减少能量耗散的同时起到缓冲、减震的效果。高铬合金钢表面形成较多犁沟,且沟槽较宽,这是颗粒与材料直接摩擦造成的。弹性体60表面出现较多鱼鳞纹,在试验过程中发现有整体掉落现象。

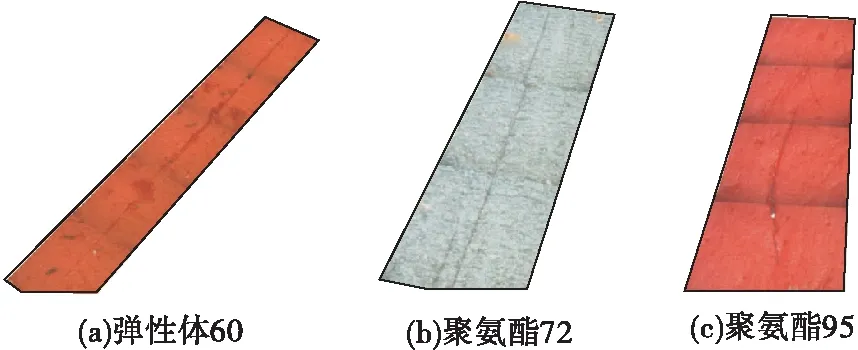

通过比较体积损失与表面三维形貌发现,弹性体材料表面划痕不明显,因此利用三维表面形貌仪测量3种材料的表面划痕,对比材料表面的破坏程度。3种材料表面划痕深度与宽度对比见表1,表面划痕检测结果见图5。

表1 两组材料表面划痕深度与宽度对比 μm

图5 3种材料三维表面形貌划痕对比

由表1和图5可知,3种不同硬度的弹性体材料经15 h磨蚀后,表面均出现了不同程度的划痕损伤,除聚氨酯95外,弹性体60和聚氨酯72的两组划痕数据基本一致,聚氨酯95材料两组划痕数据相差不大。从第1组数据可知,聚氨酯95材料表面划痕较为严重,划痕深15.24 μm,宽28.18 μm,弹性体60材料划痕次之,聚氨酯72三维表面划痕最小。材料表面划痕微观分析说明聚氨酯72材料的耐磨蚀性能最好。

3 结 论

就耐汽蚀性能而言,汽蚀70 h后,弹性体60材料耐汽蚀性能最佳,聚氨酯72材料次之,且两者性能基本相同,聚氨酯95材料最差。就耐磨蚀性能而言,弹性体60材料与聚氨酯72材料磨蚀15 h后,磨蚀体积损失相差不大,而聚氨酯72材料的表面划痕宽度与深度更小,性能更佳,但高铬合金钢与聚氨酯95材料体积损失较严重,耐磨蚀性能较差。总体而言,聚氨酯72材料耐汽蚀和磨蚀性能均比较优异,将其应用于大型泥泵内圈衬板,能有效提高内圈衬板寿命。

[1] 武建中,卢志炎,盛晨兴.我国疏浚业的现状与展望[J].中国水运,2017(2):14-16.

[2] 朱步生,郑 伟,彭永富,等.泥泵磨损与汽蚀的数值分析[J].中国水运,2014(1):86-88.

[3] 张 娜,张 晶.离心泵汽蚀现象分析及防汽蚀措施[J].流体机械,2013(7):53-55.

[4] 庞佑霞,郭源君,刘厚才.水轮机过流部件的磨蚀机理研究[J].轮滑与密封,2004(1):29-32.

[5] 张瑞珠,卢 伟,严大考,等.水轮机叶片表面聚氨酯弹性涂层的耐磨蚀性分析[J].表面技术,2014(2):11-15.

[6] 蒋娜娜,徐 臻,陈大融,等.旋转圆盘空蚀试验中的硅材料破坏过程研究[J].摩擦学学报,2007(7):393-397.

[7] 于 涛,刘文华,蒋新启,等.聚氨酯弹性体在渣浆泵上的应用[J].现在制造技术与装备,2016(8):72-74.