煤矿高效开采技术与装备的最新发展

2018-03-20王国法张金虎

王国法,张金虎

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013)

近年来,煤炭产业转型发展和技术创新速度加快,煤炭开采向集约化、高端化和智能化转变,“十二五”时期,年产千万吨级综采成套设备实现国产化,千万吨级煤矿数量和产量分别达到53处和0.73Gt,大型煤炭基地成为煤炭供应的主体。煤炭高效开采技术与装备创新取得系列重大进展,智能综采技术达到国际先进水平[1],世界首套最大采高8.2m超大采高综采和20m特厚煤层综放关键技术与装备达到国际领先水平,薄煤层和大倾角等复杂难采煤层综采技术装备取得新突破,综采成套装备出口到欧美澳等世界主要产煤国家[2-6]。

1 国外煤炭高效开采技术和装备的新发展

1.1 国外高效开采技术与装备发展概况

1990年,德国推出电液控制自动化系统;2001年,澳大利亚开始实施Landmark项目;2006年,美国JOY公司应用虚拟采矿技术方案。近年来,澳大利亚CSIRO、美国JOY、德国RGA等又推出基于惯性导航的采煤机定位技术、防碰撞、煤流负荷匹配、高效截割等更高等级的智能化综采技术。

1.2 国外煤机装备最新发展

国际煤机装备制造商持续兼并重组,形成了美国CATERPILIAR和德国EICKHOFF等高端设备制造商。其在采煤机、大型露天开采设备方面依然保持着优势[7]。

1.3 国外长壁综采发展现状

随着装备能力的提高和稳定性、可靠性的提升,矿井开拓向超长工作面、超长走向长度发展,美国长壁工作面平均长度376.7m,平均推进距离3756m,平均截深约1m。截至2016年底有13个长壁工作面长度不小于457.2m(1500ft),最大走向长度7900m, Contura Energy 公司开采的PittsburghNo.8 煤层,工作面长度481.58m(1580ft),采高1.98~2.13m[8]。

以澳大利亚LASC为代表的工作面自动化系统,基于高精度光纤陀螺仪为主的三维精确定位技术,实现了采煤机自动控制、工作面自动矫直等功能,目前,澳大利亚60%以上的综采工作面使用了工作面矫直系统。2017年兖矿集团在国内首次采用LASC技术实现工作面自动矫直,为3~4m中厚煤层年产千万吨提供了可靠保障[9]。

2 我国智能化开采技术与装备研发的新进展

2.1 综采智能化成套装备

智能化开采是煤炭行业升级发展的内在需求,更是经济社会现代化的必然要求。2007年首套可替代进口的国产液压支架电液控制研发成功,为国产自动化、智能化综采装备研发打下重要基础。通过国家智能制造装备发展专项“煤炭综采成套装备智能系统”的攻关,建立了以成套装备总控制网络为主,单机装备为执行机构的体系结构,改变了以单机装备为主、总体协调的研发思路,实现了具有感知和层级控制的智能化成套系统。该系统包括由采煤机智能控制、液压支架与围岩智能耦合电液控制、刮板输送机智能软启动及调速等单机智能化控制系统,并基于单机控制系统信息互通共享和协调决策的综采工作面井下智能化集控中心,实现工作面设备运行参数的自动调整,实现综采工作面的远程遥控和自动化生产。

2.2 薄煤层智能化开采

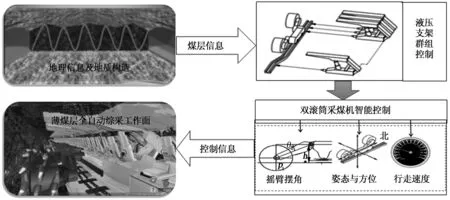

薄煤层工作面受限于工作空间狭小,大功率设备布置、人工操作及实现开采过程自动化难度高,国外综采装备仅适应1.5m以上煤层。针对0.6~1.3m薄煤层工作面狭小空间与大功率装备、设备高可靠性与高适应范围及薄煤层与高产量、高效率之间的矛盾,采煤机采用双截割电机并行布置,降低机面高度,实现薄煤层采煤机矮机身、强截割能力和高功率,提高对硬煤、夹矸等恶劣赋存条件的适应性;根据煤层厚度变化要求,创新双连杆双平衡千斤顶叠位布置、板式整体顶梁等新结构,实现支架0.5~1.4m超大伸缩比;发明了薄煤层支架群组自组织有序协调自适应控制全自动化割煤和犁式装煤新工艺,实现工作面设备的自适应控制(图1),改善薄煤层装煤效果,使采高适应范围提高了50%,满足了小尺寸、大功率和大适应范围的要求。研发的0.6~1.3m复杂薄煤层自动化综采成套技术与装备在河北峰峰集团等矿区成功应用,解决了薄煤层制约煤矿协调开发的难题,项目成果获得2013年国家科技进步二等奖[10]。

图1 薄煤层综采工作面自适应控制系统

2.3 中厚煤层智能化开采

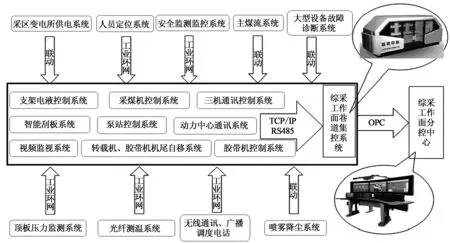

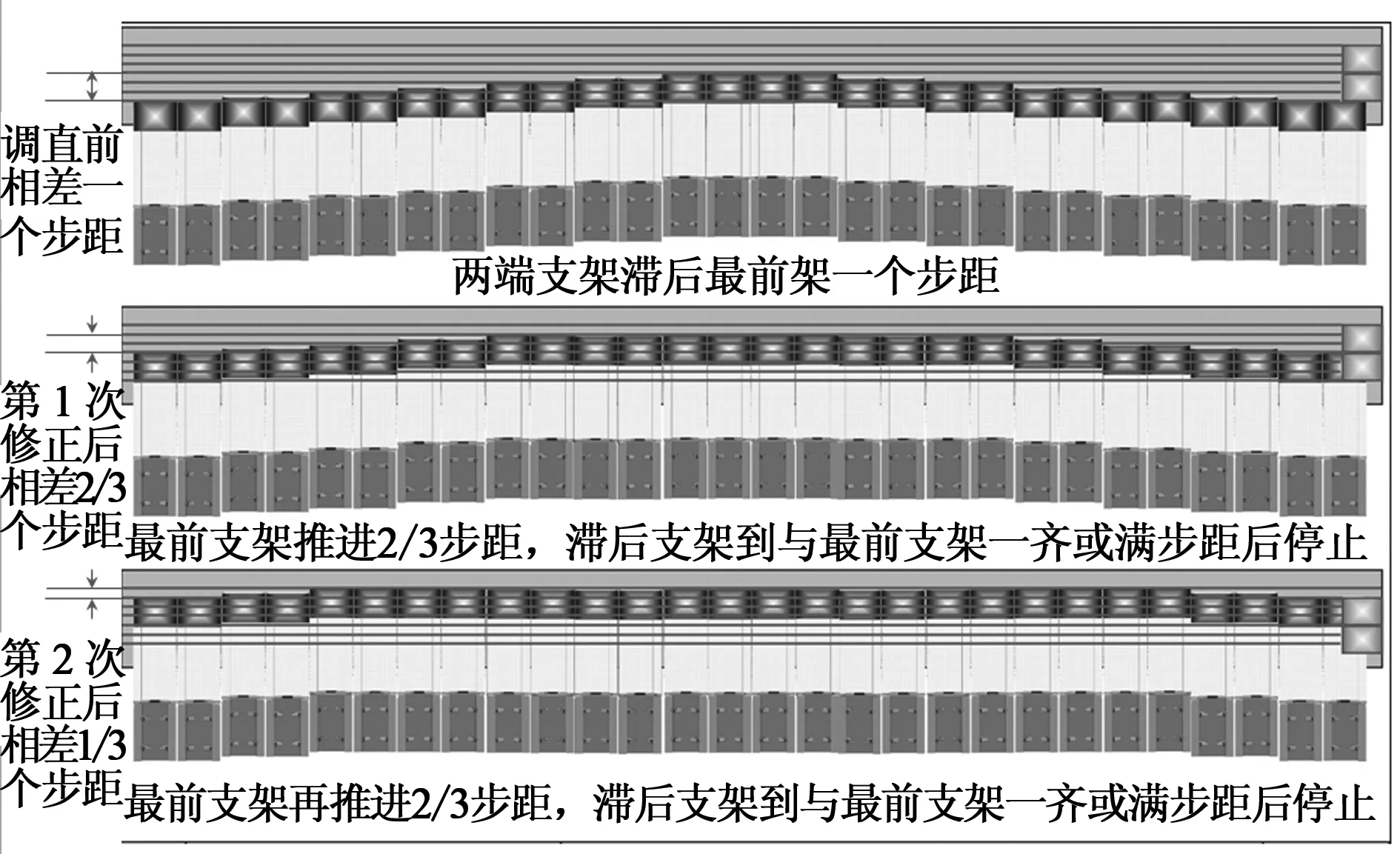

黄陵煤业集团与天地科技股份有限公司合作,在黄陵一号煤矿1.4~2.2m中厚较薄煤层成功实施了首个智能化无人工作面,2016年又针对1.8~2.8m中厚煤层,设计研发了升级版智能化无人开采工作面系统集成配套方案2.0。通过工作面高清视频监视、煤流负荷智能控制等12个子系统构成工作面智能化控制系统,并与矿压监测系统、主煤流控制系统、环境监测系统等实现联动控制及闭锁(图2)。实现了工作面自动找直、煤流负荷平衡监控和工作面环境安全监测联动控制。基于液压支架高精度推移行程传感器和自动化系统“自动找直”命令,通过设立基准支架确定标准位置,定量修正补偿,实现了工作面的自动找直(图3);建立了液压支架与采煤机、刮板输送机联动模型,实现了液压支架“降-移-升-推”及采煤机割煤和刮板输送机推移自动协调控制;基于煤量监测及电机有效作功综合分析,通过变频调速实现采运协调、煤流负荷智能调控;基于“避锚护顶微扰动”、“峰值助力强支护”原则研发端头、超前支护装备及控制系统,使巷道内成套装备及工作面成套装备全部实现智能化的协同控制,采场真正实现了全部的自动化和智能化开采。

黄陵一号煤矿为我国智能化开采做了开创性的实践,实现了方案设计、装备研制、系统应用全过程的国产化,实现了常态化“无人操作、有人巡视”的智能化无人开采,该项目获得2016年中国工业大奖[11-12]。

图2 黄陵中厚煤层工作面智能化控制系统组成结构

图3 工作面自动找直流程示意

3 超大采高综采技术与装备的新发展

2005年开始,我国启动高端综采技术装备国产化项目,研制的6Mt/a大采高综采成套技术与装备采高达到6m,并完全取代进口,奠定了高端综采装备国产化基础。2006年,首次提出了7m超大采高综采技术与装备方案,并成功进行了研发和实践。目前,机采高度为6~7m的超大采高综采技术与装备已经广泛应用。

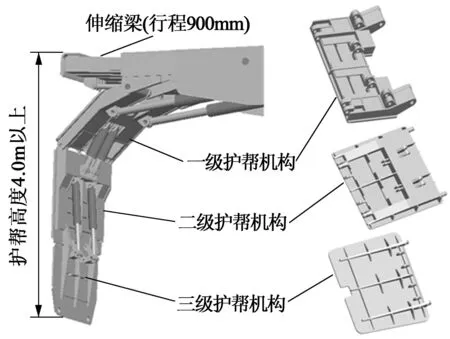

为解决西部大型煤炭基地8m左右厚煤层高效高采出率开采难题,2015年起,兖矿集团与天地科技股份有限公司等合作,进行了8.2m超大采高综采成套技术与装备研发,攻克了超大采高工作面超大空间、超强矿压、超高煤壁、强扰动岩层运动导致的围岩控制、液压支架高动压敏感结构特有的服役特性及失效机理、超大煤量自适应运输及大块煤破碎、装备系统协调运行及高效高回采率开采等四大难题,发明超大采高液压支架新结构和提高稳定性技术,解决液压支架大尺度、高动压敏感结构稳定性和可靠性难题。发明基于能量耗散原理的大缸径抗冲击立柱适应超大采出空间、强矿压、强冲击要求;发明智能耦合伸缩梁与护帮板分离的三级协动护帮装置(图4)满足超高煤壁稳定性防控;发明微隙准刚性四连杆稳定机构提高超大采高支架稳定性;发明超大采高工作面“大梯度+小台阶”短缓过渡配套方式(图5),实现由工作面中部(8.0m)到上、下两端头巷道(4.5m)的直接过渡,解决了工作面端头三角煤损失问题;创新研制大流量电液控制实现快速移架系统。研制出了世界首套8.2m超大采高综采装备,在金鸡滩煤矿成功应用,达到日产61.6kt,月产1.53Mt以上水平,具备了年产20Mt能力。项目获得2017年度中国煤炭工业协会科学技术奖一等奖[13-14]。

图4 液压支架三级协动护帮机构

4 大采高和超大采高综放技术与装备的新发展

4.1 大采高综放开采

“十一五”期间,针对15~20m特厚煤层开采难题,提出了特厚煤层大采高综放成套技术与装备研发,被列入“十一五”国家科技支撑重大项目,研发了ZF15000/28/52型大采高综放液压支架,解决了特厚煤层超大空间、超高煤壁、超厚顶煤开采技术难题,实现塔山煤矿20m特厚煤层一次高效综放开采,其成果广泛推广应用。

4.2 智能化综放开采

2003~2006年,天地科技与兖矿集团合作研发了首套两柱式放顶煤液压支架及自动化放煤技术,并成功在澳大利亚澳斯达煤矿实施综放开采,开发了世界首套放顶煤液压支架电液控制系统和综放工作面自动化控制系统。研发了综放工作面支架自动跟机移架、前后部运输机及转载机的自动推移、自动化放顶煤工艺等自动化技术;试验了基于放煤声音识别的煤岩识别技术。

“十二五”期间,实施了“863重大专项”—煤矿智能化掘采装备研发,研发了两柱式超强力智能化放顶煤液压支架,攻克井下恶劣工况下支架空间位姿、受力状态精确感知等技术难题,创新研发支架与围岩智能耦合控制系统,实现高度姿态、立柱压力检测及自动增压、合力作用点位置监测等耦合控制功能;构建了基于时间控制与人工干预相协调的自动化放煤控制机制,发明综放开采智能化放顶煤控制方法,基于散体介质流理论开发了基于分段多窗口多轮放煤工艺的时序控制自动化放煤控制系统;进行了基于煤矸识别的智能放煤控制试验,为“十三五”进一步研发智能化综放技术奠定了基础。

4.3 超大采高综放开采

金鸡滩煤矿2-2上煤层厚度约8~12m,煤层坚固性系数f=2.8,埋深约240m,针对其埋深浅、硬度高、厚度大造成顶煤冒放性较差的难题,进行了特厚坚硬顶煤冒放性、综放支架结构参数和放煤工艺的优化研究。

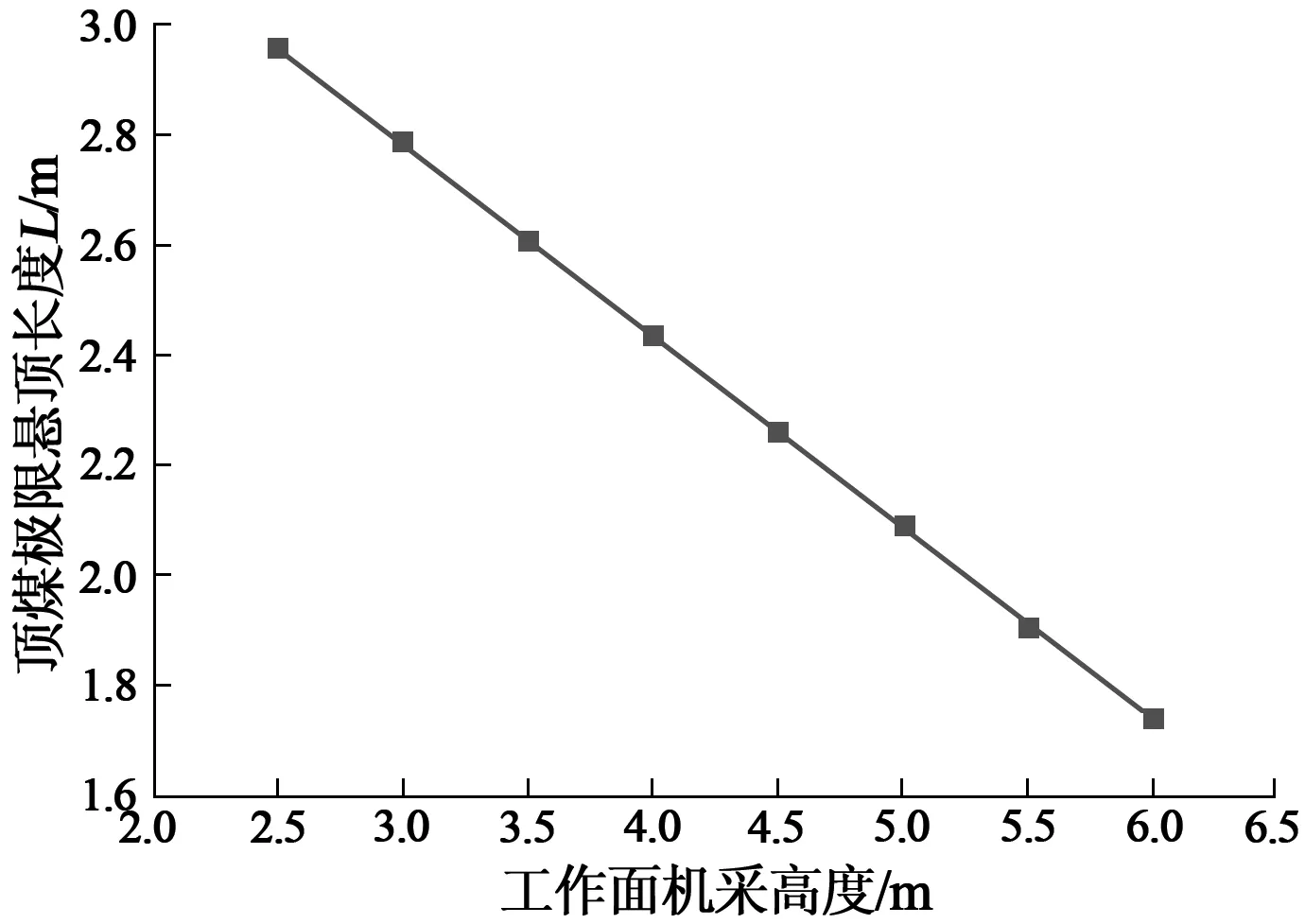

通过建立埋深较浅、坚硬、特厚顶煤的单一悬臂梁力学模型,定量计算得到不同机采高度顶煤极限悬顶长度(图6)。

图6 不同机采高度顶煤极限悬顶长度

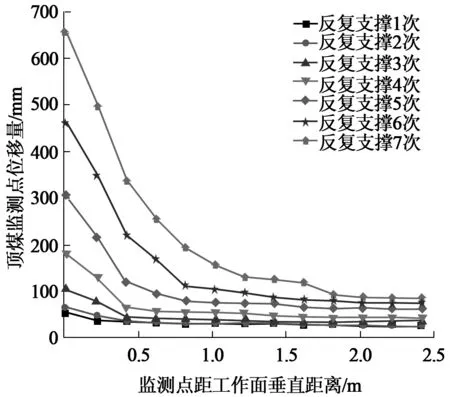

通过数值模拟手段首次定量分析了液压支架反复支撑作用力、支撑次数对顶煤的损伤破坏作用(图7),为支架结构优化设计提供理论基础。顶煤位移量随支架反复支撑次数增加而增大,虽然不能显著影响顶煤最终损伤破坏深度,但反复支撑次数能有效影响一定深度的顶煤块度大小;支护力与顶煤破坏深度呈非线性关系,顶煤破坏效果发生突变的支撑次数为4次;两柱整体顶梁强力放顶煤液压支架较四柱铰接前梁综放支架具有支架顶梁前端支顶力大、有效反复支撑次数多等优点,可以实现有效缓解煤壁片帮防治,同时提高顶煤冒放性。

图7 反复支撑次数与顶煤位移量

设计研发了ZFY21000/35/63D两柱掩护式强力超大采高综放液压支架,解决了特厚坚硬煤层综放开采中支护、控制和放煤等关键技术难题。本项目预期将在“十三五”期间实现特厚硬煤智能化综放技术的重大进展。

5 结束语

高效智能化综采装备的发展促进了煤炭高效开采,经过几十年的发展,我国不仅是世界最大产煤国,而且,主要综采技术装备也达到了世界先进水平,在大采高综采综放、薄煤层和复杂难采煤层开采等方面引领着世界开采技术发展。今后,要通过不断的技术攻关与创新,进一步提高煤矿成套技术

与装备的可靠性和适应性,并不断提高自动化和智能化水平,为建设智慧煤矿提供最重要的支撑。

[1]国家发展改革委.煤炭工业发展“十三五”规划[R].北京:国家能源局,2016.12.

[2]王国法,李希勇,张传昌,等.8m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45( 11): 1-8.

[3]王国法.“十二五”煤矿开采装备技术的发展展望[J].煤矿开采,2011,16( 3): 19-24.

[4]申宝宏,雷 毅,郭玉辉.中国煤炭科学技术新进展[J].煤炭学报,2011,36 (11):1779-1783.

[5]申宝宏,雷 毅,刘见中,等 . 煤炭机械装备国内外技术现状及发展展望 [J].煤矿开采,2015,20 ( 1):1-4.

[6]任怀伟 . 我国煤矿综采装备技术的主要进展和发展趋势 [J]. 煤矿开采,2014,19 ( 6): 11-16.

[7]李西蒙,刘长友,Syd S. Peng.美国快速推进长壁工作面开采设备发展现状[J].煤炭科学技术,2016,44(1): 166-171.

[8]U.S. Longwall Operations: How Slow Can We Go? Anticipating a recovery in 2017, longwall mines sit in a holding pattern[J].Coal Age,2017(1):26-32.

[9]符如康,张长友,张 豪 . 煤矿综采综掘设备智能感知与控制技术研究及展望[J].煤炭科学技术,2017,45(9):72-78.

[10]王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34,39.

[11]李明忠.中厚煤层智能化工作面无人高效开采关键技术研究与应用[J].煤矿开采,2016,21(3): 31-35..

[12]范京道,王国法,张金虎,等.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

[13]庞义辉,王国法,张金虎,等.超大采高工作面覆岩断裂结构及稳定性控制技术[J].煤炭科学技术,2017,45(11):45-50.

[14]王国法,李希勇,张传昌,等.8m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

[15]王国法.煤矿高效开采工作面成套装备技术创新与发展[J].煤炭科学技术,2010,38(1):63-68,106.