可靠性强化试验技术在伺服系统中的应用研究★

2018-03-19潘广泽刘文威李小兵杨剑锋袁婷袁泽谭

潘广泽, 刘文威, 李小兵, 杨剑锋, 袁婷, 袁泽谭

(1.工业和信息化部电子第五研究所,广东 广州 510610;2.广东省电子信息产品可靠性技术重点实验室,广东 广州 510610;3.广东省电子信息产品可靠性与环境工程技术研究开发中心,广东 广州 510610;4.航空工业第一飞机设计研究院,陕西 西安 710000)

0 引言

随着科学技术的发展,伺服系统不断地采用新技术、新工艺,其功能越来越强大,系统越来越复杂,可靠性也越来越高。传统的环境模拟试验的周期长、费用高且不能完全暴露产品的设计和工艺缺陷与薄弱环节。为此需要研究或引入一种能够快速、高效地激发伺服系统的设计和工艺缺陷与薄弱环节的试验技术。在此背景下,可靠性强化试验应运而生。可靠性强化试验通过施加一种高于产品规范规定的环境应力来快速地激发产品的缺陷,以及暴露产品设计的薄弱环节,找到并提高产品的工作极限和破坏极限;同时,通过对试验过程中出现的故障和失效的机理进行分析,采取改进措施,从而达到尽早地发现缺陷并改正缺陷的目的[1-2]。

可靠性强化试验这一方法自在国外被提出之后,在各个工业部门中得到了广泛的应用,特别是在电子、机电和机械领域产品中的应用,获得了显著的效果。目前,国外有许多机构在从事可靠性强化试验技术的研究,例如:Qual Mark、Dalse Engineering Solutions、 Hobbs Engineering、 IBM、Boreing和SONY等公司[3]。美国的Garwood Labratories公司提供给客户的一项重要服务就是产品的可靠性强化试验,它把可靠性强化试验作为全面提高用户产品的质量、根除产品保质期召回率的一项重要的技术手段[4];Dalse Engineering Solutions公司曾经依靠可靠性强化试验技术帮助有关工业设备公司改进产品的质量和加工能力,使其销售额提高了35%[5]。

相对于国外,国内的可靠性强化试验技术的研究与应用还处于起步阶段,有着广阔的发展前景。姜同敏等[6-7]对可靠性强化试验定量评估方法开展了大量的研究,温熙森等[8]对模块级电子产品的可靠性强化试验方法开展了研究工作。虽然国内的可靠性强化试验技术发展迅速,不过相较于国外而言,仍缺乏系统的理论和指导方法,在实际应用方面,其数据积累更是匮乏。在伺服系统领域,可靠性强化试验研究的相关文献资料很少。因此,本文结合伺服系统的特点,研究了基于复杂系统的伺服系统可靠性强化试验方法。

1 伺服系统组成结构的特点

伺服系统包括控制器、伺服驱动器和伺服电机3部分。其组成结构的特点如下所述[9]。

a)伺服系统的不同部件经受不同的应力环境

由于伺服系统的工作原理和结构较为特殊,因而其不同的部件具有不同的使用环境。伺服电机除了要经受温度、振动和湿度等环境应力之外,还要经受负载力、转速、压力和行程等多种工作应力的作用,并且其经受的工作应力的量值通常较大;而控制器和伺服驱动器则主要承受温度、振动和湿度等环境应力的作用,几乎没有承受工作应力。

b)伺服系统的失效模式具有多样性和复杂性

伺服系统的失效模式与材料、具体的结构形状、环境应力条件和载荷性质及其大小等有密切的关系,并且各种失效模式之间还存在着极强的耦合性。其中,伺服电机在运转过程中,各种零部件所承受的应力不同,其失效形式可以是损坏、失调、松脱及其组合等多种表现形式;同一个零部件可能有多种失效模式,同一种失效模式又可能发生在不同的部位,从而大大地增加了失效模式分析的难度和复杂性。相比而言,控制器和伺服驱动器的失效模式较为简单,主要有开路、短路、击穿、器件损坏和接触不良等,各种失效模式之间比较独立,耦合性不强。

2 伺服系统可靠性强化试验技术研究

2.1 总体思路

根据伺服系统组成结构的特点,为了更充分地激发伺服系统的缺陷和薄弱环节,首先,分别针对伺服系统的电子部分和机械部分设计强化试验方案,并据此分别开展试验;然后,再将电子部分和机械部分组装在一起开展可靠性强化试验。具体的过程如下所述:

1)对伺服系统的控制器和伺服驱动器开展可靠性强化试验,利用极严酷的环境应力充分地暴露其设计和工艺缺陷,以及薄弱环节;

2)对伺服电机开展可靠性强化试验,利用极严酷的环境应力和工作应力,充分地暴露其设计和工艺缺陷,以及薄弱环节;

3)根据上述试验来确定伺服系统可靠性强化试验的条件并开展可靠性强化试验, 充分地暴露其电子部分和机械部分交互作用时的设计和工艺缺陷,以及薄弱环节。

其中,对于伺服系统整机的强化试验,需要充分地考虑控制器和伺服驱动器所能承受的环境应力极限,即环境应力的截止条件一般以控制器和伺服驱动器耐受环境条件来设定。 同时,对伺服电机施加工作应力,工作应力的截止条件根据伺服电机耐受工作条件来设定。

2.2 控制器和伺服驱动器的可靠性强化试验流程

控制器和伺服驱动器的可靠性强化试验按照以下5个项目的顺序完成试验:

1)低温步进应力试验;

2)高温步进应力试验;

3)快速温度循环试验;

4)振动步进试验;

5)综合环境试验。各个试验项目之间的相互关系如图1所示。

图1 控制器和伺服驱动器的可靠性强化试验流程

在可靠性强化试验前,需采用红外热成像仪对控制器和伺服驱动器进行非接触式温度调查,以便了解受试产品的热分布和温升情况;同时,也应对其开展振动响应调查分析,以便获取其振动响应量值,为试验中的故障排除提供参考。

2.2.1 低温步进试验

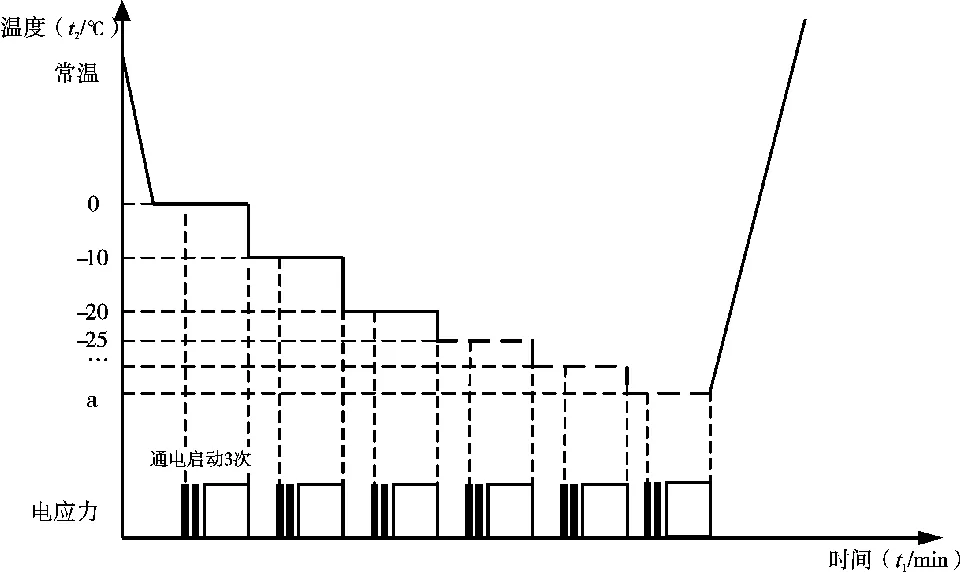

低温步进应力试验的应力施加如图2所示。

图2 低温步进应力试验剖面

低温步进应力试验的应力施加流程如下所述。

a)以常温或相关规范规定的温度点作为低温步进应力试验的起始温度。

b)在温度达到产品规范规定的工作温度之前,以-10℃为步长;之后,以-5℃为步长。

c)每个温度台阶上停留时间为样品达到温度稳定所需的时间+10 min+测试时间。

d)样品测试前应进行3次起动检测,以考核样品在极端温度下的起动能力;3次起动后进行样品功能和性能检测,测试完毕后断电。

e)低温步进应力试验终止条件:α为低温步进试验结束温度,或者已经找到样品的低温工作极限。

2.2.2 高温步进试验高温步进应力试验的应力施加如图3所示。高温步进应力试验的应力施加流程如下所述。a)以常温或相关规范规定的温度点作为高温步进应力试验的起始温度。

b)在温度达到产品规范规定的工作温度之前,以-10℃为步长;之后,以-5℃为步长。

c)每个温度台阶上停留时间为样品达到温度稳定的时间+10 min+测试时间。

图3 高温步进应力试验剖面

d)样品测试前应进行3次起动检测,以考核样品在极端温度下的起动能力;3次起动后进行样品功能和性能检测,测试完毕后断电。

e)高温步进应力试验终止条件是β为高温步进试验结束温度,或者已经找到样品的高温工作极限。

2.2.3 快速温度循环试验

快速温度循环试验的应力施加如图4所示。

图4 快速温度循环试验剖面

快速温度循环试验的应力施加流程如下所述。

a)快速温度循环试验从低温阶段开始。

b)温度范围为低温工作极限温度+5℃~高温工作极限温度-5℃。

c)循环次数为5个完整的循环周期。

d)温度变化速率为40℃/min。

e)每个循环中低温和高温阶段的停留时间为样品达到温度稳定的时间+10 min+测试时间。

f)每个循环低、高温温度台阶测试前应进行3次起动检测,以考核样品在极端温度下的起动能力;3次起动检测后对样品连续通电、测试,直至升温 (降温)结束后断电。

2.2.4 振动步进试验

振动步进试验的应力施加如图5所示。

图5 振动步进试验剖面

振动步进试验的应力施加流程如下所述。

a)振动频率范围为5~10 000 Hz。

b)振动形式为三轴六自由度超高斯随机振动。

c)起始振动量级为5 g。

d)振动步进步长为5 g。

e)每个振动量级保持10 min,在每个振动步进台阶都需要进行测试。

f)样品施加标称电压。

g)振动步进应力试验终止条件为以60 g作为振动步进试验结束量级,或者已经找到样品的工作极限。

2.2.5 综合环境试验

综合环境试验的应力施加如图6所示。

综合环境试验的应力施加流程如下所述。

a)温度应力的施加方法与快速温度循环的应力施加方法相同。

b)循环次数为5个完整的循环周期。

c)样品的振动工作极限 (若工作极限超过60 g,以60 g作为工作极限)除以5所得到的值作为振动步进的起始振动量级,每次增加该值作为下一循环的振动量级,第五循环振动量级为振动工作极限减5 g。

d)每个振动量级对应一个温度循环周期。

e)施加振动时机与持续时间为在每个循环的升温段开始前5 min施加相应的振动量级直至升温段结束后5 min;在每个循环的降温段开始前5 min施加相应的振动量级直至降温段结束,然后将振动量级降至5 g并维持5 min。

f)在振动应力施加期间对样品进行通电测试。

g)每个循环中低温和高温阶段的停留时间为样品达到温度稳定的时间+10 min+测试时间。

图6 综合环境试验剖面

2.3 伺服电机的可靠性强化试验流程

伺服电机除了经受环境应力外,同时还要经受工作载荷。这些工作载荷对伺服电机零部件可靠性的高低有很大的影响。在对伺服电机开展强化试验时,需要对其开展故障模式、故障机理和敏感应力分析,并根据工作载荷对伺服电机的损伤影响程度的大小进行排序,同时考虑可靠性强化试验应力施加的可行性,以确定伺服电机可靠性强化试验中需要施加的应力类型。

相关研究表明,环境应力和工作应力对机电产品的累计损伤作用的特性基本上是一致的,两种应力耦合作用的效果在一般情况下是加速产品累计损伤的[10-12]。因此,制定可靠性强化试验方案时需要考虑两种应力的施加方式应该是加速产品缺陷部位的损伤速率的。在可靠性强化试验设备允许的条件下,一般要求对伺服电机同时施加环境应力和工作应力,施加方式需要考虑加速缺陷部位转换成故障的速率,环境应力施加试验实施流程及应力施加方式参照控制器和伺服驱动器。

2.4 伺服系统整机的可靠性强化试验流程

结合控制器和伺服驱动器可靠性强化试验和伺服电机可靠性强化试验的结果,设计伺服系统整机的可靠性强化试验的剖面,其环境应力的施加流程和方式参照控制器和伺服驱动器可靠性强化试验的流程和方式;其工作应力的施加流程和方式参照伺服电机强化试验的应力施加的流程和方式。试验应力的截止条件可根据上述两类组成部分分别试验的结果进行确定。

3 案例应用

3.1 受试产品信息

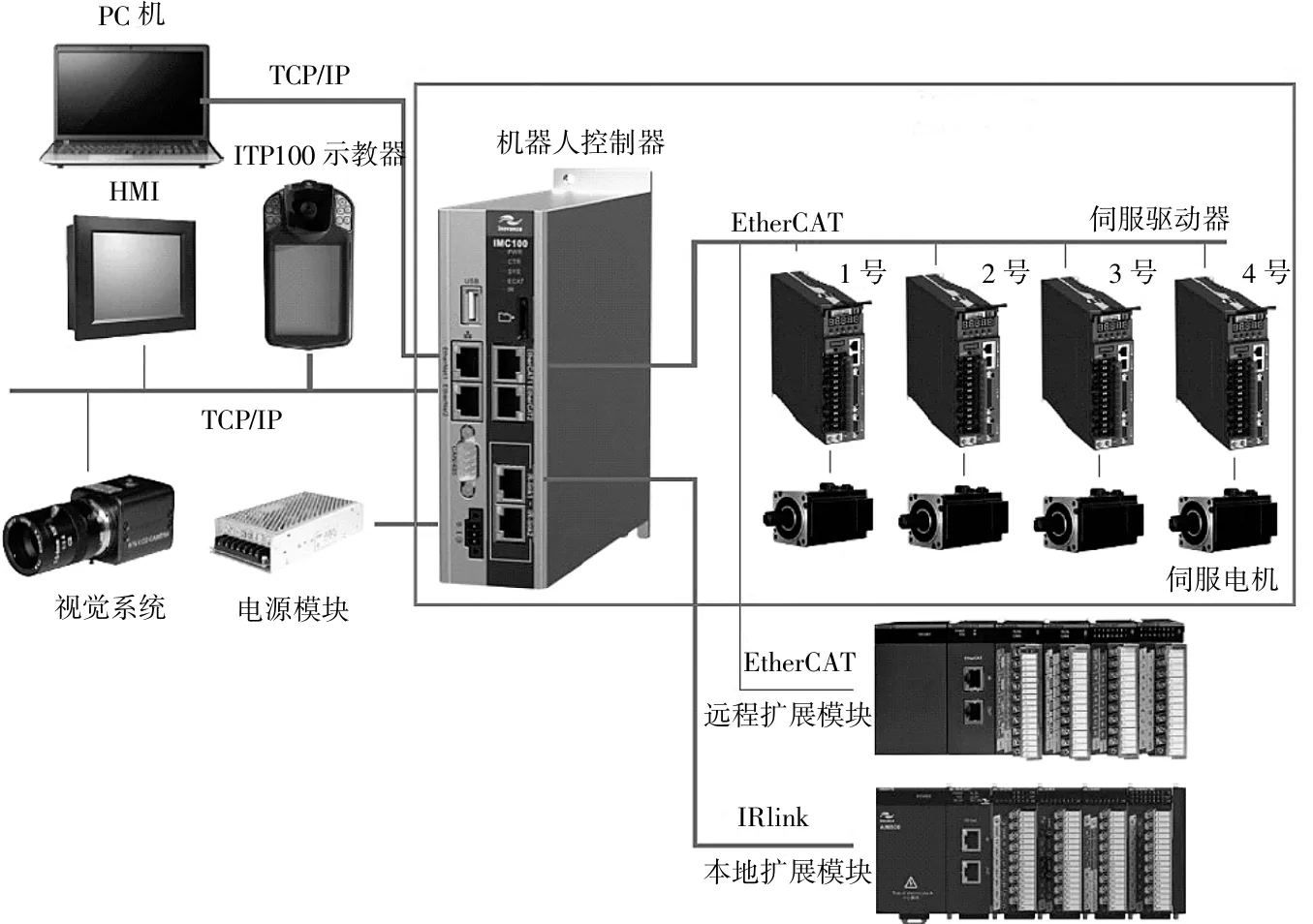

某型机器人伺服系统由控制器、伺服驱动器和伺服电机组成,采用EtherCAT总线进行高速通信,控制器将发出控制指令,经伺服驱动器信号处理,驱动伺服电机运动,实现机器人的精准运动控制。该型机器人伺服系统广泛地应用于6关节标准机器人、SCARA、DELTA、多轴直角坐标机器人和多台机器人联动等。其结构如图7所示。

图7 某型机器人伺服系统结构图

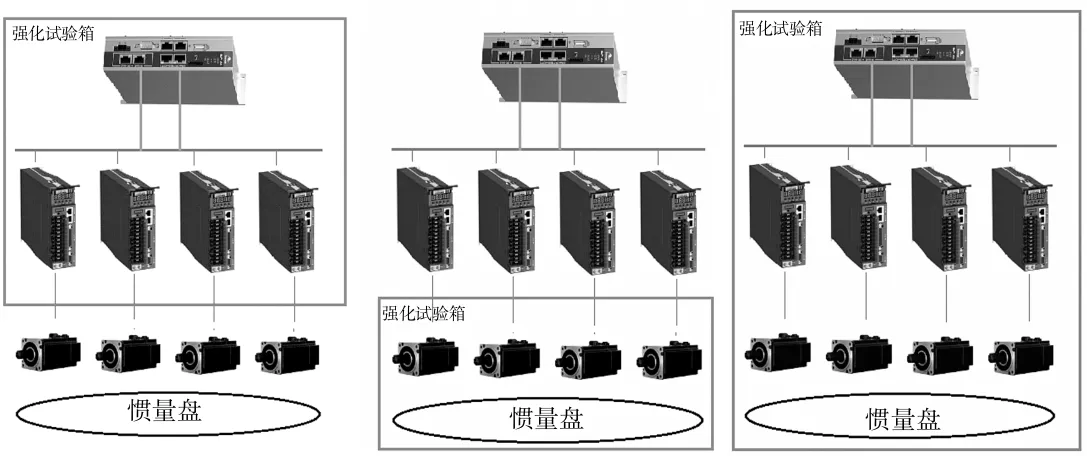

3.2 试验实施方案

根据该型机器人伺服系统提供组成结构和实际场合的应力情况,针对控制器、伺服驱动器、伺服电机和伺服系统整机分别进行试验,试验方案如图8所示。

图8 机器人伺服系统分组强化试验方案图

根据伺服电机用于机器人的实际负载情况,设计负载惯量盘,重0.22 kg,设计图纸如图9所示。

图9 伺服电机负载惯量盘设计尺寸

根据机器人伺服系统的实际工作状态,设计可靠性强化试验过程中伺服电机的工作速度,如图10所示。

图10 伺服电机转速曲线图

3.3 试验结果

该型机器人伺服系统可靠性强化试验过程中共发生5次故障,故障的情况如表1所述。

表1 故障情况汇总表

通过可靠性强化试验,得到了该型机器人伺服系统的工作极限,如下所示。

a) 低温:控制器和伺服驱动器为-35℃,伺服电机为-60℃。

b) 高温:控制器和伺服驱动器为90℃,伺服电机为105℃。

c) 振动:控制器和伺服驱动器为50 g,伺服电机为60 g(振动形式为三轴六自由度气锤式随机振动,频率范围为5~10 000 Hz)。

4 结束语

本文提出了基于复杂系统的伺服系统可靠性强化试验方法。针对伺服系统的不同组成部件,以及整机采用的不同的可靠性强化试验方案,更为高效地暴露了伺服系统的缺陷和薄弱环节,缩短了试验周期,节省了试验费用,提高了试验的效率和效费比。通过对某型机器人伺服系统开展可靠性强化试验,一方面发现了该型机器人伺服系统的5个潜在缺陷和工作极限应力,另一方面也验证了本文提出的伺服系统可靠性强化试验的有效性,对于开展其他类型的伺服系统的可靠性强化试验具有一定的借鉴和指导意义。

[1]温熙森,陈循,张春华.可靠性强化试验理论与技术[M].北京:科学出版社,2007:4-6.

[2]胡湘洪,高军,李劲.可靠性试验 [M].北京:电子工业出版社,2015:122-127.

[3]SILVERMAN M.Summary of HALT and HASS results at an accelerated reliability test center[C]//Proceedings Annual Reliability and Maintainability Symposium.Santa Clara:Qual Mark Corporation,1988:30-36.

[4]ROBERT H,GUSCIORA.The use of HALT to improve computer reliability for point-of-sale equipment[C]//Proceeding Annual Reliability and Maintainability Symposium,1998:89-93.

[5]SILVERMAN M.HASS development methods:screen development,change schedule,and re-prove schedule[C]//Proceeding Annual Reliability and Maintainability Symposium,2000:245-247.

[6]吴戈,姜同敏,万博.武器装备中电子产品模块级可靠性强化试验 [J].舰船电子对抗,2007,30(4):111-113.

[7]姜同敏,姚金勇.基于ARM的嵌入式系统的可靠性强化试验定量分析评估 [J].航空学报,2006(5):830-834.

[8]温熙森,褚卫华.模块级电子产品可靠性强化试验方法研究 [D].长沙:国防科学技术大学,2003.

[9]吴静,欧峰,刘谦,等.加速度环境中电机伺服系统控制研究 [J].装备环境工程,2016,33(6):41-46.

[10]王学孔,张钟文,钟云龙.可靠性强化试验技术在机电产品中的应用研究 [J].电子产品可靠性与环境试验,2016,34 (5):51-56.

[11]杨艳峰,郑坚,狄长青,等.火炮机械系统可靠性强化试验方案探讨 [J].装备环境工程,2016,33(2):134-138.

[12]蒋瑜,陶俊勇.结构振动疲劳加速试验技术研究 [J].装备环境工程,2016,33(5):30-35.