变截面钢-混凝土组合连续桁梁桥设计与施工

2018-03-19宋鑫

宋鑫

(北京市市政工程设计研究总院有限公司,北京市 100082)

0 引言

桁架桥是一种常用的桥梁结构型式,通常采用纯钢结构方案,桥面板只作为外荷载计入,忽略了桥面板作为结构受力构件和钢桁架结合在一起共同受力,在较大程度上影响了结构设计的经济性与合理性。为使传统钢桁架桥在结构体系上更趋合理、经济性能更具竞争力,可以通过连接件将混凝土桥面板和钢桁架上弦杆组合在一起共同受力,形成钢-混凝土组合桁梁桥。

由于组合桁梁桥充分发挥了钢和混凝土两种材料的的优势,相对于纯钢桁架桥,具有如下优点:(1)充分发挥材料潜能,从而降低钢用量,减小结构高度,减轻自重;(2)有利于提高结构总体稳定性,从而减少杆件接头,减少主桁根数,尽可能地少设主桁间的纵、横梁;(3)显著提高结构刚度,改善结构动力性能,从而改善路面行车条件;(4)形成稳定的空间结构,具有优越的抗扭能力。(5)结构型式简洁,通透性好,有比较好的美学效果,并且有利于增加各种景观装饰。

钢桁架-混凝土组合梁桥,由于其优越的综合效益,建造过程桁架杆的工厂化制造和节段预制拼装等新技术的运用,让钢桁架桥有了更大的拓展空间。但大跨径钢桁架-混凝土组合梁桥,设计方法较传统钢桁梁桥复杂,建造过程对拼装精度、焊接变形控制都要求极高,且须考虑温度对拼装、合拢的影响。本文以北京顺于路西延跨温榆河桥为例,总结连续组合桁梁桥的主要设计、施工难点,并提出具体优化措施。

1 工程概况

顺于路西延道路工程西起立汤路,路线向东延伸,跨越温榆河,在昌平和顺义区界与顺于路顺义区段接顺。顺于路西延上跨温榆河处为大桥桥位,温榆河与顺于路西延相交处规划河道上口宽约在250 m左右,河道与道路斜交。

顺于路西延跨温榆河大桥主桥为上承式变截面钢-混凝土组合连续桁梁桥,位于道路定线平面圆曲线(R=1 000 m)及直线段。桥跨布置为(73+90+73)m,桥梁全宽 40 m,分为南北半幅,桥面布置为3 m(人行道及栏杆)+3.5 m(非机动车道)+1 m(机非隔离带)+11.5 m(机动车道)+2 m(中央隔离带)+11.5 m(机动车道)+1 m(机非隔离带)+3.5 m(非机动车道)+3 m(人行道及栏杆),如图1所示。

图1 桥梁立面图

顺于路西延跨温榆河大桥主桥中支点处钢桁架裸高6.5 m,梁端及中跨跨中钢桁架裸高4.0 m,钢桁架上设0.3 m厚混凝土桥面板。主桥半幅桥宽20 m设四榀桁架,全桥共8榀桁架,主桁中心间距5.37 m。

图2为桥梁剖面图。

图2 桥梁剖面图

桁架采用Q345D钢材制作,上弦杆、下弦杆及斜腹杆均为箱形截面,每榀主桁共有34个节间,节间长度为6.0 m~7.4 m,主桁采用整体式节点板,为全焊接钢结构。

2 变截面钢-混凝土组合连续桁梁桥设计难点

在大跨连续组合桁梁桥中,负弯矩作用将使支点混凝土桥面板产生拉应力,从而有可能导致桥面板的开裂,影响结构的耐久性;而下弦杆钢板处于受压状态容易失稳,于是往往需要采用厚钢板或较多的加劲肋,不仅制作加工困难,而且产生较大的残余应力。因此,裂缝控制,以及下弦杆钢板的稳定性在内的负弯矩区设计是连续组合桁架梁桥设计的重点和难点。

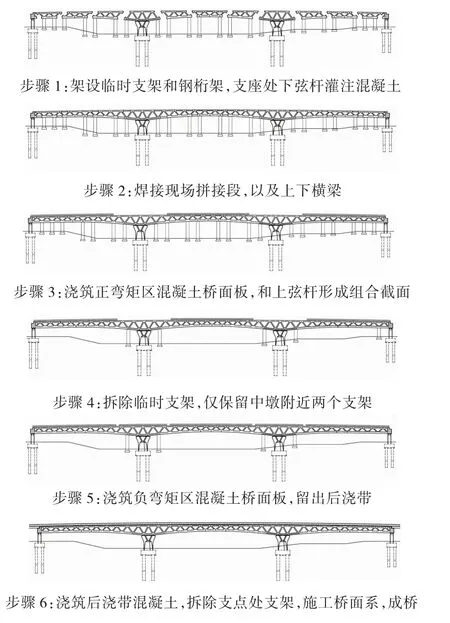

为了更有效地改善连续组合桁梁桥负弯矩区的受力性能,顺于路西延跨温榆河大桥优化了施工工序,主要分为6个步骤:(1)架设临时支撑和钢桁架,并浇注负弯矩区下弦杆混凝土,形成负弯矩区组合截面;(2)根据现场测量,调整拼接段长度,焊接主桁架及上下横梁;(3)浇注正弯矩区桥面板,浇筑的混凝土和相应的钢桁架上弦杆通过剪力钉形成完全组合;(4)拆除跨中临时支撑,这样正弯矩区桥面板能预存压应力,且正弯矩区桥面板自重产生的负弯矩仅由下弦杆承担;(5)浇筑负弯矩区混凝土桥面板,预留后浇带,这样可以大大减少收缩、温度等引起的桥面板拉应力;(6)浇筑后浇带混凝土,拆除支点处临时支撑,施工桥面铺装,成桥,如图3所示。

3 变截面钢-混凝土组合连续桁梁桥施工难点

3.1 工厂预制、拼装

该工程项目半幅桥共4榀钢桁架,每榀钢桁架共十三个单元,A~K十一个节段,以及两个端横梁,各单元位置如图4所示。如此多的节段需纵、横向联接,其加工精度,以及工厂预拼装至关重要。

图3 施工步序图

图4 节段划分图

钢桁架节段组装完成后,需在工厂内进行节段预拼装,该步骤是控制施工质量、保证现场顺利安装的有效措施。

受施工场地限制,该工程项目无条件进行全桥预拼装,因此设计采用拼三留一的节段拼装方案。具体操作为,将端横梁与A,B,C三节段拼装,将端横梁与A,B节段运至现场,C节段继续与D、E节段预拼装,如此反复。经现场施工检验,该预拼装方案是切实可行的。图5为桁架节段在工厂进行预拼装之实景。

3.2 现场吊装

主桥位于温榆河河道内,其中中跨90 m位于主河槽内。施工期间正逢汛期,为了保证河道度汛,不能填土截流,但工期又很紧张,因此吊装设备必须上跨河道,钢梁节段吊装方案成为该工程的又一难点。

对于需要保证通航或度汛的跨河桥梁施工,通常采用架设施工栈桥或水上施工平台的方法。采用这两种方法的主要吊装设备为汽车吊机或履带吊机。该工程的主梁桁架为全焊接结构,对节段间的拼装定位要求很高。为了保证施工线形和焊接质量,需要吊装设备具有很强的稳定性并能实现定位微调,相比较之下,门式吊机更能满足要求。该方案不仅能够满足施工精度及质量要求,也能够保证度汛。和架设栈桥或施工平台相比,门式吊机中轨道基础工程量更小、时间更短,也保证了工期,节约了时间成本。

图6为节段现场吊装之实景。

图5 桁架节段在工厂进行预拼装之实景

图6 节段现场吊装之实景

现场拼装按照从中间向两边的顺序,以此减少拼装过程中产生的累积误差。吊装每片桁架节段时,两台吊机同时工作,以保证桁架的稳定性。在钢梁拼装过程中,进行全过程测量,如误差超过规范要求,及时进行调整。

钢桁架左右位置的调整在桁架吊装时进行,当桁架梁底距离支架上支点还有2 cm时,龙门吊停止下钩。桁架两端横向都安装上手拉葫芦进行左右位置的调整,待桁架调整至设计位置时,龙门吊下钩落至支架上。钢梁位置调整完毕后,要在梁体两侧及两端的平台上焊接限位板,用以固定梁体。

3.3 现场拼装

3.3.1 合理的焊接顺序

同样的焊接工艺,焊接顺序不一样,最后产生的焊接残余应力也不相同,优化焊接顺序,能有效地降低焊接残余应力。优化焊接顺序的机理主要是减少刚性约束、消除焊接残余应力最大值之间的迭加、减少焊接变形,从而减少焊接残余应力。

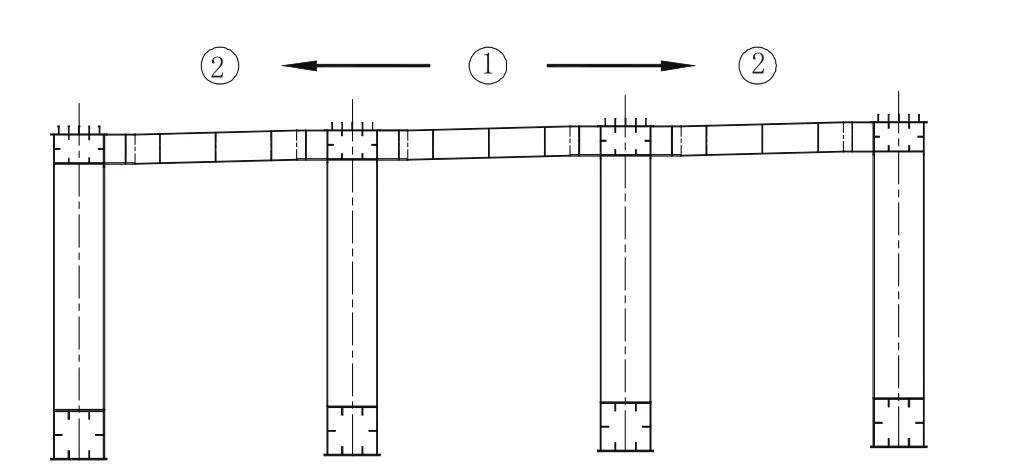

桁架的纵向焊接顺序:焊接中墩墩顶位置,然后对称向两边依次焊接(见图7)。然后,依次焊接横梁。

图7 桁架的横向焊接顺序图

横向焊接顺序:按照先中间后两边的原则进行,即先焊接2、3榀桁架之间的横梁,再焊接1、2及3、4榀桁架之间的横梁。

3.3.2 充分考虑温度对拼装的影响

桁架跨度很大,温度效应明显,严格控制合拢温度对于保证结构具有合理的初始温度与使用期间的安全具有非常重大的意义。

在该项目现场拼接时,正值北京十月,日温差最大可达20℃。桁架吊装就位后,采用连接板临时连接,后发现支座的限位螺栓变形明显(见图8),设计者及时将B、F、J段的连接板改为纵向可活动连接板,释放了温度内力。其合拢安装在每日清晨,合拢温度控制在15℃~25℃。

图8 支座限位螺栓变形之实景

3.3.3 设计拼接段,增大容错

在现场拼装过程中,由于受吊装精度、安装温度、焊接变形等不利因素影响,设置现场拼接段十分必要。为此,在每两个节段间都设置了现场拼接段。拼接段在预制时,要长于设计尺寸,在实际拼装时,根据实际尺寸进行切割,可以满足不同温度下节段的精确拼装。

4 结语

本文以顺于路西延跨温榆河桥为背景,以解决钢桁架-混凝土组合连续梁桥负弯矩区桥面板易开裂,以及下弦杆易失稳的设计难题为目标,提出优化施工工序来改善负弯矩区的受力性能。在建造工程中,采取合理的焊接顺序,并严格控制合拢温度,有效地控制残余应力。