炭黑补强填充体系对天然橡胶疲劳裂纹扩展的研究

2018-03-16孙国华李斌李辉

孙国华,李斌,李辉

(中国兵器工业集团第五三研究所,山东 济南 250031)

橡胶在受到应力影响的情况下,会造成疲劳裂纹的扩展,尤其是在填充材料的影响下,更加容易出现刚性变化。炭黑作为主要的填充材料,其对天然橡胶的性能具有直接的影响。在以往的研究中,研究人员发现炭黑会对粒子的间距产生影响,继而影响裂纹的扩展速度[1]。还有研究学者指出,随着炭黑用量的逐渐增加,其会出现峰值,在峰值后,其疲劳性能会逐渐降低[2]。研究人员主要是通过S-N曲线法来探究疲劳性能,但是依然无法全面的反映天然橡胶疲劳裂纹的扩展情况。因此,本文主要探究炭黑补强填充体系对天然橡胶疲劳裂纹扩展的影响。

1 实验研究

1.1 实验材料

天然橡胶:越南生产,相对密度0.93,聚异戊二烯94%含量以及门尼黏度90;炭黑N330:粒径30 nm,美国卡博特公司生产。

1.2 样品制作

在开炼机中塑练生胶,加入硫化体系后薄通8次,停放24 h后采用硫化仪(MD-3000A)测定正硫化时间,之后在150℃的情况下制作硫化压片。

1.3 测试

对预割口式样进行测试,样品尺寸为2 mm×6.8 mm×40 mm,深度为1 mm,实验频率为10 Hz,温度为23℃。检测仪器采用DMA裂纹生长模式(法国Metravib生产)进行分析,其撕裂能如公式(1)所示。

在公式(1)中,W0和h0分别表示单位体积应变能密度以及样品高度,Ef为传递能量,L0为样品的宽度。

通过公式(1)可以获得撕裂能数据,通过显微镜可以观测裂纹的位移,之后可以获得裂纹的扩展速度,其如公式(2)所示。

在公式(2)中,c为裂纹生长长度,n为载荷的圈数。

测试中,采用左侧显微镜观察裂纹尖端位移,计算裂纹的生长速率,采用右侧摄像仪拍摄裂纹图像。

1.4 实验设备

扫描电镜(日本Hitachi公司生产,型号TM-3000),电压设计为20 kV,在切割裂纹尖端后对其进行超声清洗。

2 结果分析

2.1 扩展速率分析

根据撕裂能的分析,可以将裂纹的扩展分为4个阶段,而通过仪器的测试,发现其撕裂能范围通常位于第3阶段,其具体表示方式如公式(3)所示。

在公式3中,B以及b均为常数,在填充炭黑后,测定其撕裂能的变化,如图1所示。

图1 裂纹扩展速度图

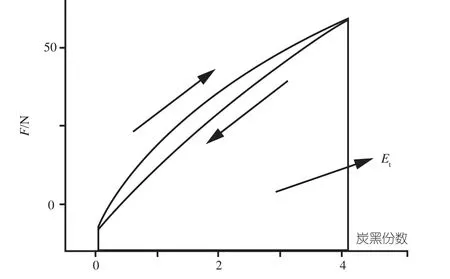

从图1中的数据可以看出,加入炭黑,可以增加产品的撕裂能,同时在炭黑数量逐渐增加的情况下,裂纹的撕裂能呈现逐渐稳定的态势。同时在本次研究中,通过对橡胶的扩展速率分析发现,其会呈现出2个阶段的拐点,并且随着炭黑份数的逐渐增加,其撕裂能会逐渐增大,且裂纹扩展速度逐渐趋于稳定。其如表1所示。

表1 橡胶撕裂能和份数变化情况表

2.2 裂纹形态分析

采用超高速摄像仪进行观察,发现其填充30份炭黑样品时,其存在与速率对应的2种形态,在裂纹尖端,存在较多的韧带以及韧窝形状的裂纹,其多呈现尺度的分配方式,同时在韧窝中,其存在尺寸相对较小的韧带,构成尺寸范围相对较小的韧窝。从裂纹的尖端开始观察,采用500 J/m2的模式,发现韧带呈现均匀分布的现象,在800 J/m2的模式下,随着撕裂能的不断增加,其会导致韧带出现不均匀的分布状态。另外,随着韧带连接曲率的不断增加,导致韧带逐渐被剥离成为片状,因此,可以将其定义为1阶段剥离状态。

在检测过程中,同样记录了剥离态裂纹尖端的侧向形象,出现了次级裂纹,其可以在一定程度上分担尖端的应力,降低裂纹的扩展速度。另外,在测试中发现,其存在垂直于裂纹生长方向的沟壑状表现,其主要是由于模型受到横向韧带的剥离影响所致。

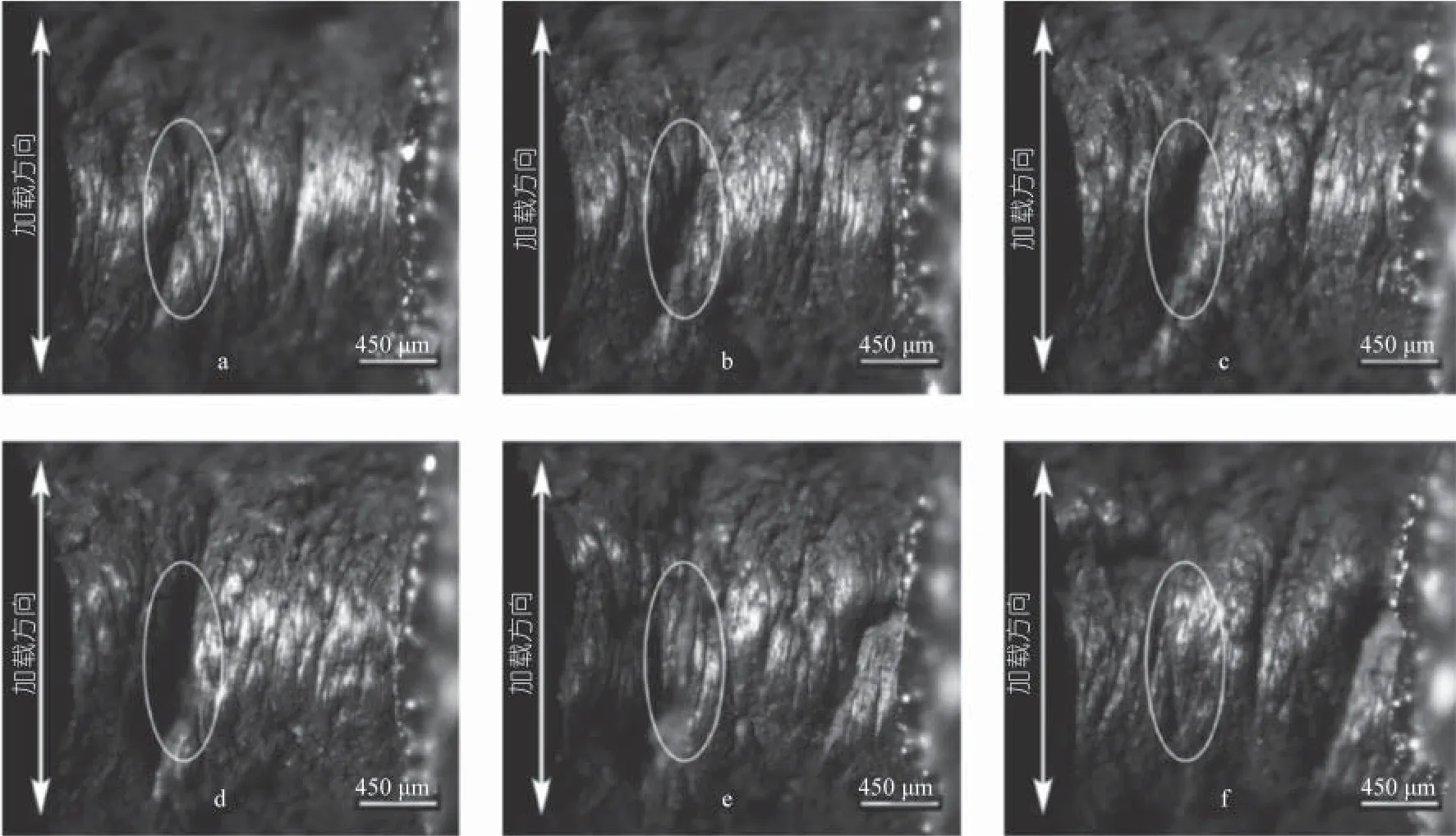

在检测过程中,存在30份 N330炭黑第二阶段的拍摄画面,其如图2所示。

图2 30份 N330炭黑第二阶段尖端形态演变图

从图2中可以看出,在拍摄过程中,白圈中不明显的韧带迅速成长为粗韧带,之后发生断裂,逐步形成新的生长周期,其与剥离态存在明显的差异,其主要是由于全部韧带平行于载荷方向,并且不会继续出现横向的韧带以及松弛剥离的现象。同时,韧带的断裂首先会变粗,其位置存在不可预测的特点,部分时间甚至会出现多根断裂。

2.3 炭黑份数对裂纹形态的影响

通过研究,在600 J/m2的情况下,其在不同炭黑份数情况时存在明显的差异,在5份时,韧带相交点相对较少,在10和20份时,剥离态的韧带呈现逐渐增加的趋势,当炭黑的数量达到30份时,裂纹较为均匀的分布在尖端区域。当其达到50份时,呈现均匀的分布,且随着炭黑份数的不断增加,其韧带交点的数量呈现逐渐增多的趋势。

在计算600 J/m2后,对1 400 J/m2的情况进行分析,发现在5份时,出现几根相对较粗的韧带,位于平行载荷的方向。在10份时,粗韧带呈现不断增加的趋势,在20份的情况下,粗韧带呈现明显的不均匀分布特点。当其在30~50份时,开始逐渐趋于均匀分布。

从整体分析中发现,随着炭黑份数的逐渐增加,韧带最终会呈现均匀分布的特点[3],其可能是由于炭黑具有调控分子状态的能力[4],在橡胶中,存在一端连接在网络上的悬挂链,在缺乏填料时,其会呈现缺乏承载能力的特点[5],但是在填充炭黑后,炭黑可以吸附在链端,调节载荷的功能,在本次研究中,发现炭黑可以降低裂纹扩散的速率,但是整体韧带的分布并不均匀,其可能是由于部分悬挂链在吸附后,造成韧窝生长速率不均匀,影响间距,最终产生该现象。在此情况下,随着炭黑用量的不断增加,其粒子的间距逐渐缩小,最终趋于均匀分布的状态。

3 结语

橡胶产品在受到应力的影响下,会出现疲劳断裂的现象,通过填充炭黑,可以改善内部成分,引发材料内部的变化。本次研究中,通过监测平台来进行分析,其主要观点如下。

(1)天然橡胶在填充炭黑后,其裂纹的扩展速度以及端粒扩展形态均符合函数体系,并且通过填充炭黑后,其会逐渐降低裂纹的扩展速度,同时在断裂过程中,不会产生相应的次级裂纹。

(2)在天然橡胶中加入炭黑的情况下,其可以逐渐降低天然橡胶裂纹的扩展速度,且随着裂纹的不断扩展,其撕裂能会呈现逐渐升高的趋势,并且在炭黑填充到一定数量后,会使裂纹呈现分布均匀的变化。

[1] 丁智平,陈吉平,宋传江,等.橡胶弹性减振元件疲劳裂纹扩展寿命分析 [J].机械工程学报,2010,46(22):58~64.

[2] 杨荣华,丁智平,黄友剑,等.橡胶球铰疲劳裂纹扩展寿命预测 [J].湖南工业大学学报,2013,27(02):48~53.

[3] 王亚珍,丛川波,孟晓宇,等.防老剂种类及用量对丁腈橡胶疲劳裂纹扩展的影响[J].特种橡胶制品,2015,36(01):10~14.

[4] 王进文.老化硬化对天然橡胶和聚丁二烯橡胶疲劳裂纹扩展的影响 [J].世界橡胶工业,2015,42(10):6~11.

[5] 王昊,危银涛.基于疲劳裂纹扩展理论的轮胎橡胶疲劳寿命预测 [J].轮胎工业,2016,36(05):259~266.