矿井提升机电路系统可靠性优化方案

2018-03-16周永生

周永生

(西山煤电集团屯兰矿调度室,山西 古交 030200)

引言

矿井提升机是煤矿重要设备,关系到企业的生产安全与经济效益。虽然矿井提升系统惯性质量大、运行特性复杂且各种机械零件功能失效现象较为普遍,再加上人为过失使得现有的保护措施不能实现预期效果[1]。矿井提升机能否平稳、安全、可靠地运行很大程度上取决于电气控制方式,目前的矿井提升系统改造对电气传动方式的改进提出了更高挑战[2]。传统提升机电控系统可靠性低,采用PLC对原有电控系统进行改造,可以有效改善提升机电控系统的稳定性、灵敏性和精确性,利用PLC技术来提高提升机电控系统可靠性必将成为今后的发展趋势。矿井提升机电气传动系统的改造工作任重道远,特别是中、小矿井[3]。本文在研究过程中正是针对目前我国中、小矿井普遍使用的电阻系统进行改造。

1 优化方案

优化方案采用主控PLC和操作台PLC双系统,增加系统冗余设计,另外为了满足本质化安全需要,系统采用“故障-安全”设计,增加应急停车系统[4],避免和减少突发故障带来的损失,优化方案思路如图1所示。

图1 提升机电路系统可靠性优化方案设计思路示意图

通过PLC输入的电信号进入到电路系统后,被表达成开关量信号,经继电器分配到各功能开关处,控制各功能区域打开或者关闭[5]。为确定选用PLC的模块数量,需统计I/O口的总量,以确定选用PLC的模块数量及型号。

PLC程序的选择关乎整个改造系统的质量,选择时要考虑系统的稳定、通用、已操作等特性。本方案PLC程序选择三菱集团的FX2N系列,主要原因:一是数据输出、输入点数不超过256点;二是PLC基本单元直流电源的电压不超过254 V,其他特殊模块电压不大于5V。

鉴于上述原因,本方案选择的操作台型号为FX2N-64MT,主控PLC型号为FX2N-80MR,系统选型方案具体如下:

1)操作台PLC选择为1块FX2N-64MT的基本单元,基本单元有64点I/O,输出模式采用晶体管输出。

2)主控PLC的基本单元为FX2N-84M,共84点I/O,输出模式采用继电器输出;拓展单元为FX2N-16EX,共16点I/O,继电器输出;通讯特殊模块选用FX2N-485-BD;显示器为19寸液晶显示器;模拟量输入规格型号为FX2N-4AD,输出规格型号为FX2N-4DA,均为4通道。

FX2N系列PLC的数据输出、输入点数为232,有3组8通道的点数被模块自身占用,不计算点数总数,因此满足输出、输入点数不超过256点的要求。另外,主控PLC的基本单元选用的是FX2N-84M,拓展单元选用的是FX2N-16EX,直流电源的电压和特殊模块电压均满足要求[6]。

2 安装

提升机机电系统主要包括转子控制柜、主令柜和操作台三部分,其中操作台仅需添加PLC,而主控PLC不仅需要添加输入、输出通道,而且还需要与应急停车系统连接,因此安装的重点工作是转子控制柜和主令柜,两者的实际安装分别如下页图2和图3所示。

图2 转子控制柜的实际安装图

图3 主令柜的实际安装图

3 调试

本次调试的目的是减少系统功能模块出现偏差,提高系统可靠度,同时验证设定的功能动作是否可以实现。调试对象包含提升机电控系统的各类继电器、数据转换模块的输入输出数据。

调试用电机为三相异步电机,参数为[7]:电机型号YR500-6;额定电压10 kV,额定功率480 kW;转子参数792V/348.6A,定子参数60 kV/52A;转速588圈/min,转速6.7m/s;提升高度384m。

3.1 加速时间整定

斜井提升机的操作一般由司机手控为主,时间控制为辅;立井多采用电控为主,时间控制为辅[8]。这两种控制提升机的方式各有利弊,考虑到PLC技术的实际情况,本方案采用电控为主时间控制为辅,外加司机手控的原则。具体控制过程如下:

电控主要借助电路中的电流来控制整个系统,电流的控制是通过两个高压电柜来实现的。电流互感器与加速电流继电器形成闭合回路后,与加速电流继电器串联的时间、继电器上常开接点的闭合和断开,控制着电动机转子电阻的切换。当电路中电路值较小时,提升系统由于小电流的作用不能完成提升动作,这就需要司机手动控制时间继电器来控制提升机的升降,由于时间继电器的作用原理复杂,司机操作时需要凭借个人经验判断,但系统中增加了应急停车系统,因此即使司机判断失误,也不会造成事故。

3.2 电流继电器的整定

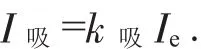

电流继电器的动作取值按照如下公式计算[9]:

式中:I吸为继电器电流吸合值;k吸为吸合常数,取值为1.20~1.25;Ie为电机的额定电流。

提升系统的释放值按照如下公式计算:

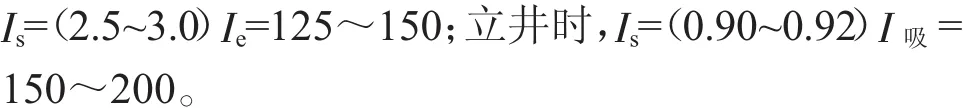

式中:I放为矿井提升机系统电流释放值;k放为电流释放常数,取值为0.90~0.92。

经过测算,I吸=(1.20~1.25)×51.3=62~64 A。

根据检测数据,提升机电机电流在空载运行时为20 A,达到额定载荷时为50 A,根据提升机运行时的检测数据,空载运行时电机电流为20 A,额定负载运行时电机电流为50 A。根据以上计算数据,提升机系统实际吸合值和释放值取值62 A和55A。

保护线圈的动作取值按照如下公式计算:斜井时,

根据以上计算数据可知,不管是斜井还是立井,保护线圈的最大电流为200 A,在最大电流200 A下,保护触点可以安全断开电路系统,从而使提升机安全制动。

数据显示:当提升机定子电流为200 A时,FX2N-4AD的模块值为2×104;I吸为62 A,对应的PLC内部数据量为600;I放为55 A,对应的PLC内部数据量为550。

3.3 闸的调整

1)线圈与油压的线性关系显示,油压在0.2~0.8MPa之间时,油压特性曲线的斜率几乎保持不变,因此可以判断在该区间时,油压特性曲线为一条直线。为了得到确切的油压特性曲线,本方案在测试闸的灵敏性时,分别观测可调节闸对应的分点液压数值,并将观测的数值记录下来,在制动器全部处于全制动状态开始,至可调节闸全松为止,得到油压数值变化。纵坐标为油压数值,横坐标为电机输出的电流值,将电流值对应的油压值用光滑的曲线连接[10],得到如图4所示的油压特性曲线。

图4 油压特性曲线图

2)贴闸参数是衡量可调节闸的重要数据。测试贴闸皮参数的主要过程为:首先将制动器全部调为松闸状态,然后将尺寸为0.1mm的塞尺放置在闸瓦与闸盘之间,依次将制动器手柄收紧,当塞尺与闸盘刚好接触时,记录此时的线圈电流值与液压油压数值。

3)依据给定速度区间5%~8%,调节闸的呈贴闸皮状态。具体要求如下,当设计给定速度小于5%时,因制动器不参与工作,此时呈贴闸皮状态没有参考意义;当给定速度大于等于5%时,此时闸的呈贴闸皮状态可以调节;当给定速度继续增大至8%及以上时,制动器近一倍的力矩作用在制动轮上,此时闸的呈贴闸皮状态受制动因素影响。

4 结论

将PLC应用于提升机电控系统,改善了系统的性能。提升机原有速度曲线变化率过大,极易形成动态冲击以及尖峰负荷,影响设备使用寿命。本文用理想的S形速度曲线图,进一步提高提升机运行的安全性。本系统主要特点:第一,采用PLC控制技术,对原有煤矿电控系统进行改造,实现安全回路双冗余;第二,开发出友好的人机界面,方便对提升机故障的预防和分析;第三,采用S形速度曲线取代原有5阶段速度图,使矿井提升的运行更加安全、平稳。

[1]王文龙.机电一体化数控技术在煤矿机械中的应用[J].机械管理开发,2017,32(9):166-167.

[2]余波.机电一体化数控技术在煤矿机械中的应用研究[J].城市建设理论研究,2017(20):228.

[3]丁军军.煤矿机械中机电一体化数控技术的应用[J].机械管理开发,2017,32(5):106-107;110.

[4]付克祥.机电一体化数控技术在煤矿机械中的应用探讨[J].山东工业技术,2017(1):205.

[5]庞岩.研究机电一体化数控技术在煤矿机械中的应用[J].科技展望,2016,26(30):131.

[6]刘栋.煤矿机械中机电一体化数控技术的应用探析[J].能源与节能,2016(8):88-89;95.

[7]蒋尊涛.机电一体化数控技术在煤矿机械中的应用[J].建材与装饰,2016(2):221-222.

[8]张磊.机电一体化数控技术在煤矿机械中的应用研究[J].机械研究与应用,2015,28(6):168-169.

[9]胡剑辉,唐建忠.煤矿机械中机电一体化数控技术的应用探析[J].科技创新与应用,2015(31):103.

[10]张闯.刍议煤矿机械中机电一体化数控技术的应用[J].科技与创新,2014(17):61;64.