近距离煤层下层煤开采采空区顶板控制技术研究

2018-03-16王清亮

王清亮

(山西汾西矿业(集团)有限责任公司,山西 介休 032000)

1 工程概况

矿井主采91号煤层,其赋存标高+106~80m之间,埋深57~260m。由于其上原有的87号和90号煤层已经局部开采,致使91号局部处于采空区之下,91号开采难免会造成地表产生二次和多次采动重叠,层间距见表1。

表1 各煤层的层厚及层间距

从地表安全和经济开采的角度出发,有必要对91号层进行分区,以此来分析在未采取任何采空区顶板控制措施的条件下不同区域地表可能出现的累计沉降状况,进而从保证地表安全和经济的角度出发,分区采取不同的采空区顶板控制方案,并相应确定出对应的技术参数。这样,既能够提高采后地表安全的可靠程度,又能够保证在采空区顶板控制技术方案实施过程中其经济上的合理性[1-2]。

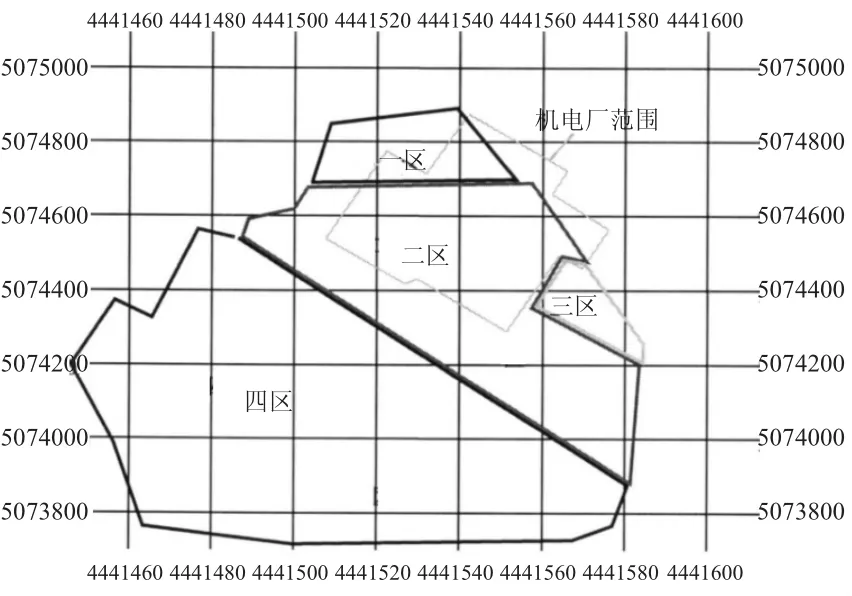

由于本文研究的主要是地表机电总厂厂区下的压煤开采,故根据需要将整个井田分成四个区域,如图1所示。

从现有资源来看,一区内含有90号两个煤层,由90号两个煤层的采掘工程平面图可知,在该区域内,90号右部+124.89m标高以下已经进行了开采,左部区域+104.98m标高以下亦进行了开采,其开采所采用的方法均为煤柱支撑法。

二区亦为87号、90号、91号煤层的共采区域,在该区域内,87号已经采用“采10留7”的煤柱支撑法进行了回采,90号已经绝大部分回采,也是采用煤柱支撑法,现正在90号层左侧机电总厂厂区下压煤部分,即+92.42~+73.7m标高范围内,91号煤层尚未回采。

图1 压煤开采研究分区图

三区内的87号、90号均已采用煤柱支撑法开采完毕,91号煤层尚未回采。

四区域内不属于压煤开采区,虽然其隶属该煤矿十二井,但其内的87号、90号煤层已基本开采完毕,现只剩91号煤层没有动采。而9号层在该区域内隶属采空区上采煤,且其煤层厚度在1.23~2.02m之间,属于全部可采区域。

由于以上四个区域中的三区和四区不属于压煤开采范畴,另外87号、90号煤层已经基本开采完毕故在研究中不予考虑,只研究一区和二区范围内的91号煤层开采问题。

2 采空区顶板控制技术

2.1 采空区混凝土点支撑柱顶板控制技术

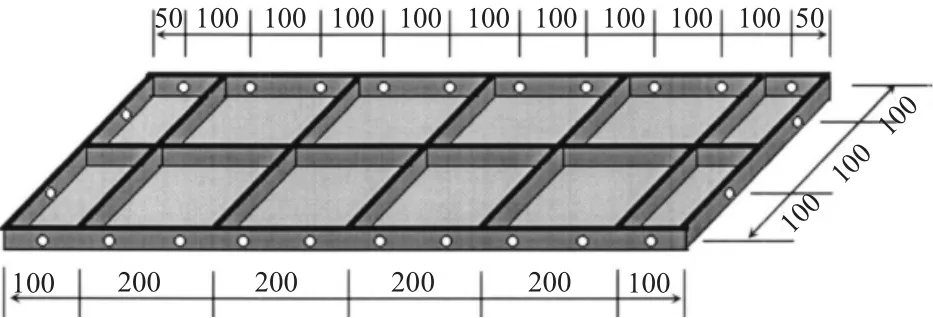

所谓采空区混凝土点支撑柱顶板控制技术[2],是指基于框架稳定结构理论,在压煤开采条件下为防止地表沉陷灾害的发生,通过在采空区内按一定的技术参数布置人工浇注混凝土支柱,从而在地下构建出立柱与顶板关键层共同作用的稳定框架结构,以此达到防止地表沉陷灾害发生的采空区顶板控制技术。该技术一方面充分发挥混凝土支柱的支撑能力,另一方面充分发挥顶板关键层的自承能力,二者形成支撑框架结构,从而共同发挥出对覆岩的支撑作用[3]。如图2所示。

图2 采空区混凝土点支撑柱支护技术示意图

该技术与条带开采相比,变“带”为“柱”,能够减少工作量,同时依据顶板悬露极限跨距,可人为灵活调整漏凝土柱的位置,使顶板着力点即支撑点更为均匀。在实施过程中,可在工作面上巷或下巷安设移动混凝土泵,铺设管路,外加浇注模板即可实施,浇注材料可用毛石或破碎矸石与水泥混合即可,取材容易,工艺简单,成本低。同时,通过人为调整支护材料的配比,可改变混凝土柱的强度和刚度,以此来承担覆岩的载荷和限制项板的变形与移动[4]。再者,由于在采空区内形成混凝土柱与顶板关键层形成的框架结构,空余空间也可为实施井下矸石处理提供储存空间。

2.2 采空区混凝土点支撑柱顶板控制技术参数确定

对于采空区混凝土点支撑柱顶板控制技术而言,其关键技术参数包括三部分,一是混凝土自身材料配比及强度;二是混凝土点支撑柱自身形状与尺寸;三是混凝土点支撑柱之间的间距与排距。下面分别来进行确定。

2.2.1混凝土点支撑柱的材料配比及强度

为了取材方便,同时考虑到支护成本和未来浇注过程中与混凝土泵相适合,这里采用井下爆破升井的矸石经过筛选后直径小于2.5 cm的碎石作为骨料,配以P032.5R型水泥,同时为提高早期抗压强度,在配置中添加一定比例的早强减水剂。经实验室对试样测定,强度要高出14.47MPa,能够满足需要[5]。

2.2.2混凝土点支撑柱的形状与模具尺寸

为便于施工,借鉴建筑工程的经验,选用正方形截面形状的柱体比较合适,其尺寸初步确定为1.0m(长)×1.0m(宽)×Mm(采高)。

根据支撑柱施工需要,可采用两种材质的模板,即木质模板和组合钢模板。对比来看,木模板虽然成本低,但复用率低,且在浇筑过程中可变形量大。综合来看,宜采用组合钢模板。为适应煤层高度的变化,设计三种模板型号,具体如下:

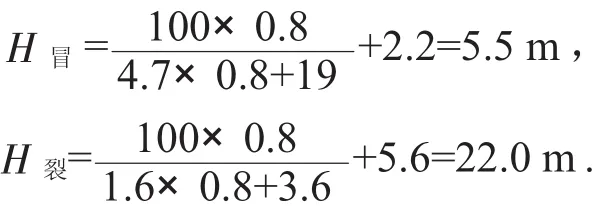

1)1 000×400mm模板。模板包括面板和肋板两部分。模板主面用1 000mm(长)×400mm(宽)×3mm(厚)厚钢板;肋板用 50mm(高)×2mm(厚)钢板或角钢。根据模板组装的需要,模板四周的边界肋板打设连接孔,其孔径为15mm。模板尺寸、孔位布置如图3所示。

图3 模板结构尺寸与孔位布置图(mm)

2)1 000×300mm模板。该型模板主面用1 000 mm×300mm×3mm厚钢板;肋板用50mm×2mm钢板或角钢。根据模板组装的需要,模板四周的边界肋板打设连接孔,其孔径为15mm。模板尺寸、孔位布置如图4所示。

图4 模板结构尺寸与孔位布置图(mm)

3)1 000×200模板。该型模板主面用1 000 mm×200mm×3mm厚钢板;肋板用50mm×2mm钢板或角钢。根据模板组装的需要,模板四周的边界肋板打设连接孔,其孔径为15mm。模板尺寸、孔位布置如图5所示。

图5 模板结构尺寸与孔位布置图(mm)

4)角模板。角模板采用三角铁,型号为60×5,即单翼宽60mm、厚度为5mm,长度依据煤层厚度确定。91号层设计其长度为1.5m。角模板连接孔直径也为15mm,孔间距为100mm。

5)连接销。考虑到装配间隙,模板之间的连接采用六角头M12×45型螺栓。

通过现场试验表明采用三种不同模板有效组合适合顶板支柱的要求,由于采高有部分的变化,为了保持接顶没有空隙,使用模板能够解决这个问题,现场可以灵活适用模板。

2.3 混凝土点支撑柱的间距与排距

2.3.1煤层顶板裂隙发育高度

混凝土点支撑柱的间距和排距主要取决于覆岩载荷、采煤循环进尺、混凝土柱的强度、顶板岩层的极限跨距。

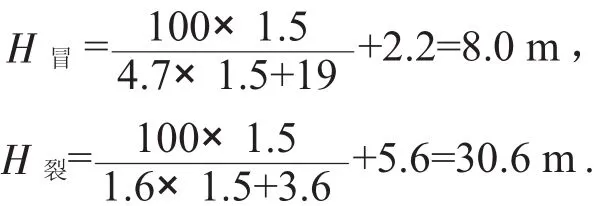

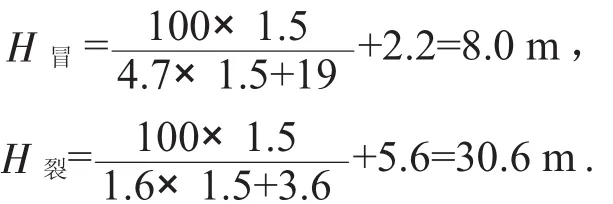

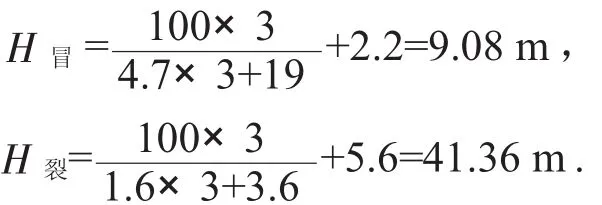

根据“三下”压煤开采规程[5],参考水体下压煤采煤中冒落带和导水裂隙带高度经验计算公式,在将覆岩视为中硬岩石且在采空区无支护条件下,其冒落带和裂隙带的高度按下式计算:

式中:M为采高,m。

1)87号层采后的冒落带与裂隙带高度:

2)90号层采后的冒落带与裂隙带高度:

3)91号层采后的冒落带与裂隙带高度:

综合以上分析并结合表1分析可知,87号煤层开采后其裂隙带并未波及到地表。90号煤层开采后,其裂隙带并未波及到87号煤层。但因90号与91号煤层之间的间距比较近,91号煤层开采后的裂隙带将波及到90号煤层,且局部区域内其冒落带也波及到了90号煤层,故在该情况下将90号和91号煤层的厚度相加,来作为两个煤层同时开采后其对顶板的影响程度,此时由公式(1)和式(2)可计算得:

由此可见91号煤层开采后,未波及到87号煤层。

于是可知,90号煤层开采后因91号煤层开采的影响,其裂隙带高度可达到41.36m,而91号煤层开采后其裂隙带的高度将达到41.36+6.6+1.5=49.46m,据此,可根据下式(3)计算出各煤层开采后,其顶板载荷的集度。

式中:q0为顶板载荷集度,MPa;γ为岩石容重,25 kN/m3。

91号煤层顶板覆岩载荷集度q0=1.236MPa。

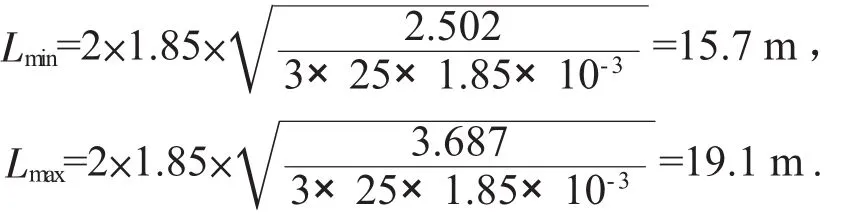

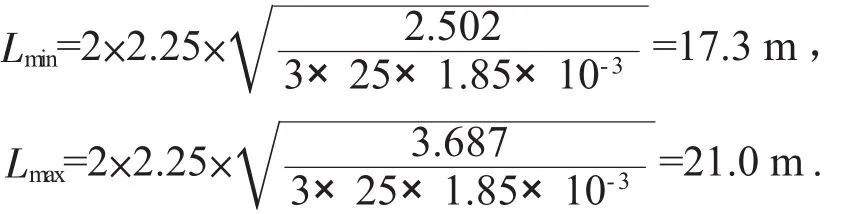

2.3.2顶板极限跨距计算

顶板岩层垮断跨距分两种情况来进行计算:

情况一:支撑柱有足够的承载能力和刚度,顶板可下沉变形空间较小,不足以为顶板岩层下沉变形以至断裂提供必要的空间,此时顶板岩层仅发生挠曲变形而不发生断裂。

情况二:支撑柱有足够的刚度和承载能力,但接顶不牢,能为顶板下沉变形以至断裂提供有可断裂的空间,但该空间远小于断裂岩层的厚度(即水平方向上有侧向限制,不至于发生空间上的转动)。此时,顶板的极限垮[5]断距离可按简支梁来进行,即:

式中:L为顶板岩层的极限垮断距离,m;Rt为顶板岩层的抗拉强度,MPa;q为顶板岩层上作用的载荷,MPa。

根据式(4)可计算获得91号层顶板的极限跨距,如下:

直接顶:

老顶:

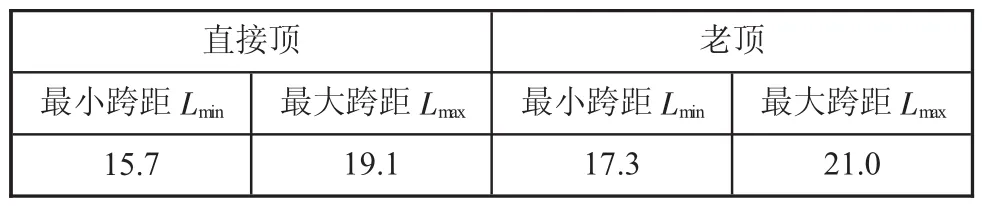

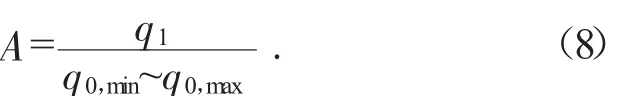

由此可知,91号层顶板的极限跨距如表2所示。

表2 91号煤层顶板岩层的极限跨距 m

2.4 混凝土点支撑柱的间距与排距

由于该矿井采用炮采工艺,根据工作面采煤作业规程,其循环进尺为1.2m,故设计每推进五个循环,浇注一排混凝土支撑柱,故其排距Lp=5×1.2=6m。

每根混凝土支撑柱的支护面积按下式计算:

式中:A为每根混凝土支撑柱的支护面积,m2;qh为混凝土支撑柱的抗压强度,MPa;q0为顶板覆岩载荷的集度,取1.236MPa;Ah为混凝土支撑柱的水平截面面积,Ah=1.0×1.0=1.0m2。

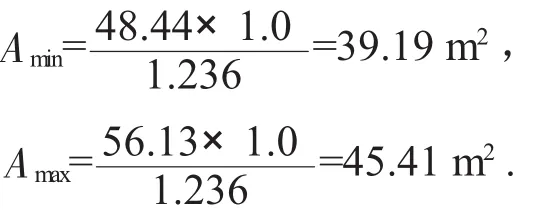

由实验可知,在第一种配比方案条件下,其混凝土支撑柱的抗压强度qh为48.44~56.13MPa,平均为52.29MPa。

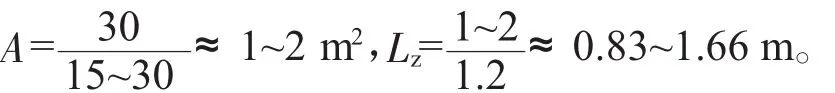

将以上各参数代入式(5)得:

91号层每根混凝土支撑柱的支护面积

混凝土支撑柱的间距Lj按下式计算:

将以上各值代入式(6)得:

91号层混凝土支撑柱的间距

综合考虑到混凝土自身的蠕变破坏即长时强度、各煤层顶板的极限跨距,以及工作面的支护的间距,实际混凝土支撑柱之间的间距Lj=6m。

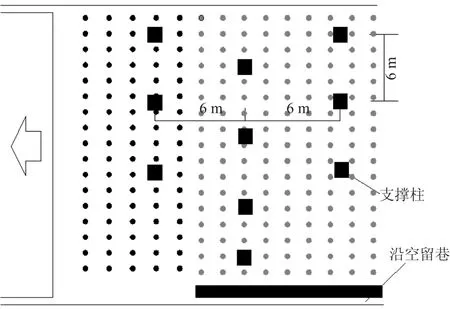

2.5 混凝土点支撑柱布置方式与参数

混凝土点支撑柱在采空区内的布置方式采用“五花式”布置,详见图6。沿工作面推进方向上的排距为6m,沿倾斜方向上间距亦为6m,每个混凝土点支撑柱的长、宽均为1m,高度为采高。

为保证上、下两个接续工作面之间顶板亦能达到应有的稳定效果,要求上端头的点支撑柱距离上巷的距离不超过2m;考虑接续工作面巷道布置,设计采用沿空留巷方式,故点支撑柱距离下巷边界的距离要求不超过3m为宜,以确保上、下两个工作面采空区顶板安全稳定交叉衔接。

2.6 工作面支护参数确定

2.6.1工作面支护密度范围确定

2.6.1.1顶板载荷集度

根据目前工作面顶板压力计算通用公式,顶板载荷集度q0为:

式中:M为采高,m;γ为顶板岩石容重,γ=2.5 t/m3。

对于91号层,采高M=1.5m。将以上参数代入公式(7),可得到回采91号煤层时其工作面顶板载荷集度 q0=15~30 t/m2。

2.6.1.2支柱间排距

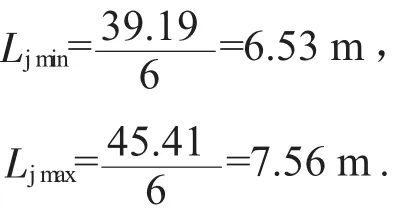

设工作面拟采用支柱的额定工作阻力q1=25 t和q1=30 t两种型号。

根据顶板载荷集度,依据下式确定工作面单个支柱的支撑面积

在支柱排距取为工作面循环进尺,即Lp=B(B为循环进尺)的条件下,可按下式计算支柱的柱距Lz,即:

图6 点支撑柱在采空区内的布置图

在循环进尺Lp=1.2m条件下,可分别计算出91号煤层回采工作面的支柱间距。

在采用支柱额定工作阻力为q1=25 t的条件下:

在采用支柱额定工作阻力为q1=30 t的条件下:

综上所述,考虑到支柱在使用过程中的通用性,宜选用支柱额定工作阻力为30 t的单体液压支柱。此时,91号煤层回采工作面支柱柱距的可调范围为0.83~1.66m。

2.6.2工作面支护参数确定

1)支柱间排距确定。由于工作面采空区顶板控制方案设计中采用“五花”式点支撑控制方式,其支撑柱之间的间、排距均为6m,单个支撑柱的尺寸为1m×1m。

据此,考虑到支撑柱施工需要,支柱的排距采用1.2m,同时依据支柱柱距的设置范围,91号煤层回采工作面支柱的柱距采1.12m。

2)控顶方式确定。综合控顶方式的可选范围、支撑柱的尺寸与施工需要、工作面的安全,在机道宽度设计为1.2m的条件下,91号层回采工作面的控顶方式均可采用“四、五"排的控顶方式,此时最大和最小控顶距分别为6m和4.8m。

2.7 工作面采控组织形式

沿工作面推进方向上每隔6.0m施工一排支撑柱,支撑柱施工位置位于最大控顶距(五排支柱)时的第四排支柱位置处,如下页图7所示。工作面推进过程中,按正常顺序回柱。91号层回采工作面采空区内支撑柱布置方式、沿工作面推进方向施工布置方式如图7所示。

3 结语

在阐明基于框架稳定结构理论的采空区点支撑柱顶板控制技术原理的基础上,对混凝土支撑柱的选材与配比,以及力学参数进行了实验室测定,进而给出了支撑柱的尺寸及相应的施工工艺。另外,结合91号煤层的赋存条件,通过对覆岩应力和顶板极限跨距的计算,初步给出了支撑柱的间距和排距,以及相应的布置方式。

图7 91号层采空区]页板控制布置图

[1]朱卫兵,许家林,赖文奇.覆岩离层分区隔离注浆充填减沉技术的理论研究[J].煤炭学报,2007(5):632-635.

[2]许家林,尤琪,朱卫兵.条带充填控制开采沉陷的理论研究[J].煤炭学报,2007(2):232-235.

[3]徐金海,刘克功,卢爱红.短壁开采覆岩关键层黏弹性分析与应用[J].岩石力学与工程学报,2006(6):547-549.

[4]许家林,朱卫兵,李兴尚.控制煤矿开采沉陷的部分充填开采技术研究[J].采矿与安全工程学报.2006(1):43-46.

[5]许家林,钱鸣高,朱卫兵.覆岩主关键层对地表下沉动态的影响研究[J].岩石力学与工程学报,2005(5):586-589.