锚索梁联合支护过破碎带快速施工技术在屯兰矿的应用

2018-03-16仲晓伟

仲晓伟

(西山煤电集团屯兰矿,山西 古交 030200)

1 12505顺槽巷巷道围岩条件分析

屯兰矿12505顺槽巷位于南五盘区2号煤层,巷道设计长度为1 600m,工作面煤层厚度为3.6~4.5m,平均厚4.2m,f=2.0,煤层中夹杂着厚度为0.3m灰褐色炭质泥岩,f=2.5~3,2号煤层顶板存在伪顶主要以炭质泥岩为主,平均厚度为0.8m;12505顺槽巷直接顶主要以深灰色粉砂岩为主,岩层平均厚度为4.8m,直接顶岩石层脆性大,岩层内混合植物化石及菱铁质结核,岩石层裂隙及节理较多;12505顺槽巷基本顶主要以灰色粗砂岩为主,平均厚度为5.0m。12505顺槽巷巷道断面规格为宽×高=4.5 m×3.4m,巷道采用爆破施工工艺,由于该巷道围岩节理裂隙比较发育,强度低,巷道在掘进过程中出现顶板破碎、离层、局部冒顶现象,导致巷道支护困难。

2 12505顺槽巷巷道破坏原因分析

1)围岩应力高。12505顺槽巷在施工期间受邻近采空区及上覆岩层采动压力影响,巷道围岩应力相对较高。在受多重应力集中作用下,巷道围岩应力是普通围岩应力3倍以上,因此采动影响是导致12505顺槽巷矿压显现严重的主要原因[1]。

2)围岩软弱。根据屯兰矿地质科提供水文地质资料显示,12505顺槽巷在掘进期间存在伪顶,厚度为0.8m,受应力影响伪顶无法预留,随采随落,同时该巷道直接顶厚4m左右,岩性软弱,容易导致顶板离层,发生冒顶事故。

3)支护方式不合理。12505顺槽巷在施工期间矿压显现主要表现在顶板离层、破碎、严重变形。前期采用锚、网支护效果较差主要原因如下:锚杆支护对围岩护表不足,造成破碎岩石从锚杆之间挤出,虽然锚、网支护护表能力相对强一些,但原来使用的顶板网片为铁丝网,强度和刚度都较低,不能限制破碎岩石从锚杆之间挤出。锚杆在施工过程中安装质量差,造成锚固力及支护阻力不符合设计规定。顶板软岩厚度达,而锚固区范围较小,不能有效阻止锚固区以外不稳定岩层离层。

3 锚、网+锚索联合支护

3.1 关键圈(层)理论研究

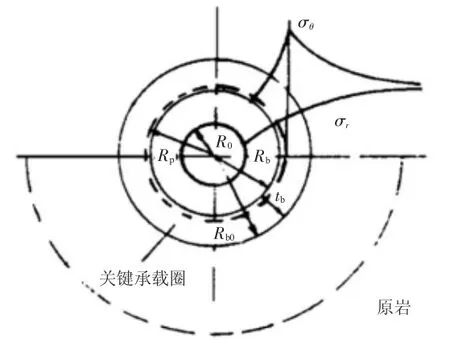

施工巷道围岩稳定性影响因素主要有两方面:一是巷道在开挖时自身稳定性强弱;二是巷道围岩支护材料质量及支护设计合理性。前者是巷道围岩自身稳定(形成结构)的问题,而后者则是通过选择合理的支护材料和支护参数,通过支护材料与岩石层相互胶结作用,从而形成一个锚固层且锚固层承载力符合设计要求。围岩自身形成的稳定结构即为关键承载圈,如图1所示,而通过对岩石层人为施工锚杆、锚索从而形成具有较强承载能力的岩石体称之为次生承载圈,次生承载圈相对稳定,而且承载能力强。

图1 巷道围岩的关键承载圈示意图

3.2 支护作用分析

1)锚杆支护。巷道在施工期间围岩的原岩应力重新分布,从而形成承受岩层载荷的关键承载圈,巷道支护对象主要是关键承载圈以内的岩层通过锚杆加固后形成锚固体或次生承载圈,它的稳定与否取决于打入的锚杆是否能与围岩形成较为稳定的共同承载体。当锚杆能深入关键承载圈内部时,锚杆可有效将破坏区岩层与稳定承载圈相互连接,从而避免了破坏区岩层冒落、扩容、离层、滑动现象;当锚杆不能深入到关键承载圈内部时,锚杆会在破坏区岩层形成局部次生承载圈,不仅使关键承载圈内的应力分布均匀,而且有效制止了破坏区岩层进一步扩容及离层。

2)金属网支护。金属网支护主要是对巷道顶板锚杆间岩层加以径向约束力,阻止岩石层离层、扩容,并提高关键承载圈承载能力。在锚杆可深入到关键承载圈的情况下,网的主要作用是阻止锚杆间的岩石扩容、离层及垮落。在锚杆不能伸入到关键承载圈的情况下,网更重要的作用是与倾斜锚杆组成组合支护系统,阻止锚固区内岩层发生过大的转动和垮落。

3)锚索支护。若施工巷道围岩应力较高且岩石层相对破碎,巷道围岩关键承载圈与巷道轮廓相对较远,采用锚杆支护无法满足要求,一般采用锚索支护将次生关键承载圈悬吊在关键承载圈上,不仅防止次生关键承载圈发生变形、破坏,同时也可以改变关键承载圈的应力状态,使其应力分布更加均匀,保证关键承载圈长期稳定。

3.3 锚、网+锚索联合支护分析

1)12505顺槽巷顶板岩性软弱,又要受到采动影响,关键承载圈离巷道周边较远,锚杆不能深入关键承载圈,因此选择采用锚、网+锚索联合支护的方式维护巷道[2]。

2)12505巷道顶板采用直接为22mm,长度为2.5m无纵筋螺纹刚锚杆,锚杆间排距为1.0m,每根锚杆配套一支MSK23/60,一支MSKC23/35树脂药。护帮锚杆采用直径为22mm,长度为2.0m无纵筋螺纹刚锚杆,锚杆间排距为1.0 m,每根锚杆一支MSK23/60 树脂药[3]。

3)顶板锚索采用直接为21.6mm,长度为5.5m预应力钢绞线,每排施工三根锚索,锚索间距为1.8m,锚索排距为3.0m,锚索施工在相邻两排钢带中间,每根锚索配套一根长度为0.6m钢梁,锚索配套三支树脂药,即两支MSK23/60,一支MSKC23/35,巷道断面上的锚杆和锚索布置如图2所示。

4)顶板金属网采用长度为5.0m,宽度为1.4m,网格为50mm×50mm的菱形网,相邻两卷金属网搭接宽度不低于0.2m,网与网之间采用铅丝五花连接。

5)所有锚杆外露长度控制在10~30mm,锚索外露长度控制在150~250mm,顶锚杆预紧力不得低于200N·m,锚固力不得低于8 t;帮锚杆预紧力不得低于150 N·m,锚固力不得低于5 t;锚索预紧力不得低于10 t,锚固力不得低于17 t[4]。

图2 12505顺槽巷断面支护示意图(未标单位:mm)

4 锚、网+锚索联合支护优点

1)降低了支护材料成本,成功实现了巷道顶板由被动支护方式(棚架支护)到主动支护(锚索网联合支护)的转变,大大降低了巷道围岩移近量,有效控制了巷道的变形,增强了围岩的稳定性,提高了支护效果。

2)改进了支护工艺,优化了支护参数,提高了巷道快速掘进效率,解决了掘进与支护作业不平衡的难题,有效降低了支护劳动强度。

3)提高了掘进巷道的使用周期,适用于任何断面规格巷道,加快了掘进速度,降低了巷道顶帮地质压力,使生产安全系数得到有效提高,掘进和维护成本得到有效控制。

4)优化了采掘工作面巷道设计,减少了区段保护煤柱的损失,加大了煤炭资源回收量,提高了煤矿经济效益。

5 支护效果分析

1)12505顺槽巷采用锚、网+锚索联合支护后,施工巷道未发生过顶板事故,施工后使用期间巷道变形量较小,不需维修即可完全满足安全生产需要,顶板离层量不大,最大离层量仅为4mm,巷道基本稳定。

2)12505顺槽巷采用锚索网联合支护后既加快了掘进进度,减小了巷道施工工期,同时减小了与12501运输顺槽的保护煤柱15m,多增加了回采煤量2万t煤。

3)与传统的棚式支护相比,联合支护不仅降低了原煤生产综合成本,大大提高了煤矿掘进效率,同时采用锚网索联合支护后施工巷道每米节约成本达310元,整条巷道节约成本达49.6万元,取得了可观的经济效益

6 结语

巷道在施工过程中遇顶板破碎带若不采取合理有效的支护设计,不仅制约了巷道掘进效率,而且很容易发生重大煤矿安全事故,对此西山煤电集团屯兰矿在施工12505顺槽巷时通过分析研究,决定对施工顶板软岩破碎顶板采用锚、网+锚索联合支护,采用该支护方式后不仅加快了巷道掘进速度,减少巷道二次维护成本,而且大大提高了施工巷道顶板稳定性,取得了显著的经济效益及安全效益。

[1]王小林.锚杆锚索联合支护机理及应用[J].煤炭技术,2011(1):64-65.

[2]公佩暖.锚杆—锚索联合支护失效分析[J].山西焦煤科技,2011(4):38-41.

[3]张龙江.锚杆锚索联合支护在软岩巷道中的应用[J].中州煤炭,2014(3):66-67.

[4]赵海彦.高预应力强力锚杆锚索联合支护技术研究[J].机械管理开发,2016(12):143-145.