液压支架的疲劳性分析

2018-03-16张沛

张 沛

(西山煤电西曲矿综采二队,山西 古交 030200)

引言

在不同的矿井工作面中液压支架受到不同类型的矿压作用,故支架的受载情况多样[1]。在覆岩发生初次破断以及周期性破断时覆岩运移变形较为剧烈,容易形成对支架的冲击载荷,在支架往复式的升柱降柱以及多次冲击载荷的共同作用下支架容易发生塑性变形,内部形成小的破裂[2],裂隙发育贯通最终会引起支架主要承载结构的疲劳性失稳破坏,从而对工作面的安全生产带来巨大隐患。故而需要对液压支架进行疲劳性分析,以利于判别液压支架在工作面的服务年限,同时还可以研究得到支架内部主要构件的维修时间。

1 疲劳性分析理论

在以往的生产理念中,认为当支架内部各构件所受的载荷不超过其极限强度时,构件可保持较高的稳定性,运行工作较为安全[3]。但一些构件经常受到多变应力作用,即使处于极限强度下,其最终也会发生疲劳性失稳破坏。

疲劳性破坏是某种材料在随机应力或循环式应力作用下发生的一种破坏形式。可从宏观和微观上对这种破坏形式进行研究,在宏观上,某种材料受多变应力的(该应力处于屈服极限以下)作用下会逐渐发生失效;在微观上,疲劳性破坏是材料内部裂隙发育、扩展、贯通等一系列演变造成材料发生不可逆的塑性屈服的结果。由此可得材料的疲劳性破坏具有以下几个特点:

1)材料所受应力为随机应力或循环式应力;

2)该类型的破坏是渐变的、破裂累积的过程,具有时间效应;

3)材料发生的破坏断裂具有瞬时性,且产生的破坏是不可逆的,无法对材料破坏断裂的时间点进行提前预判,故该类型的破坏极大的影响生产安全;

4)疲劳性破坏点往往处于集中应力所在位置。

材料从开始承受多变载荷作用直到最后总发生破坏断裂所经历的时间就是材料的寿命,影响因素众多,主要包括材料所受载荷的特点、载荷变化频率以及材料形状和力学特性等,材料的寿命还可以用承受循环载荷的次数来表示。材料每次所受的载荷均会对其自身造成一定的损伤变形,受多次载荷作用,该类型的损伤变形会逐步累积,最终形成不可逆的破坏,故疲劳性破坏是损伤变形累积的最终结果。有专家学者指出,损伤变形累积的趋势表现为线性趋势,材料所受载荷引起的损伤可通过式(1)计算。

式中:N表示循环载荷作用的次数。当材料每次所受载荷大小不变时,则在n次载荷作用下材料的损伤可通过式(2)表示。

材料的累积损伤可通过式(3)计算。

当式(3)中材料的累积损伤增长到1时则意味着材料发生疲劳性破坏。式(1)—式(3)的计算都是在假设材料所受载荷为等值载荷时得到的,大多情况下材料所受载荷是不等值的,可通过修正损伤累积理论进行更正。在进行材料的疲劳分析时,主要根据疲劳图进行研究,疲劳图指疲劳寿命N与疲劳应力S关系的曲线(S-N曲线)。上文指出,在实际工程应用中,材料疲劳寿命的影响因素众多,故本文引进

平均应力修正理论来对S-N曲线进行进一步优化。该理论可通过式(4)表示。

式中:σa为材料的极限应力值;σ-1为疲劳极限值;σm为研究材料的极限强度值;σb为材料所受的平均载荷。

2 支架疲劳性理论分析

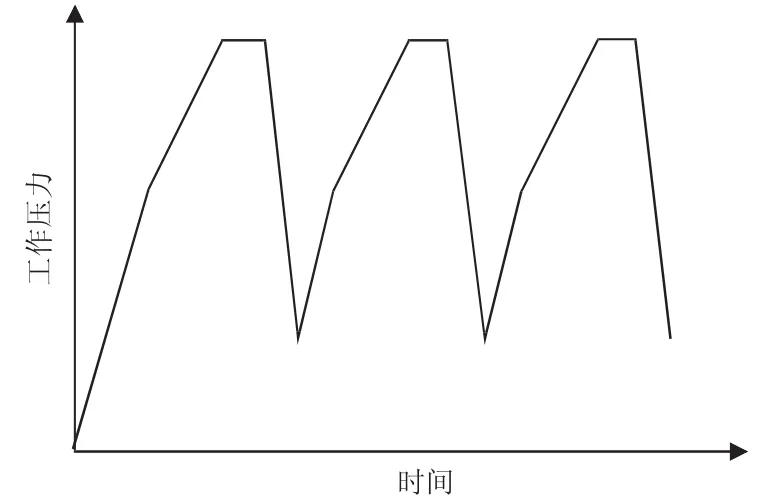

工作面开采过程中支架一直经历着升柱降柱过程,且采场采动引起的覆岩运移变形程度是不断变化的,故支架所受载荷为多变的。当支架受特定次数的循环式载荷(如图1所示)作用下煤油发生疲劳性破坏则称为支架的耐久性。

图1 支架所受的特定次数的循环式载荷示意图

在进行支架疲劳性的仿真分析时需考虑多种因素的影响,认为支架所受的集中应力、设计尺寸以及加工技艺为最主要影响因素,故在此设置集中应力影响因子为0.7,设计尺寸影响因子为0.9,加工技艺影响因子为0.8,综合考虑认为支架的疲劳强度因子为0.5,基于此在仿真分析前设置平均应力修正理论。

3 支架疲劳性仿真分析

在完成支架的疲劳强度因子和平均应力修正理论的设置后对支架主要承载结构和主要传递载荷结构的疲劳程度进行仿真分析。

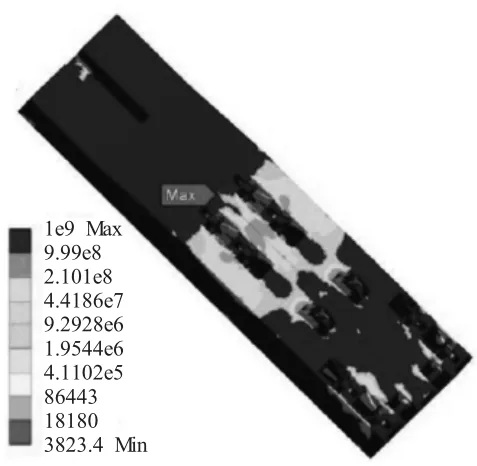

从图2中可以看出,支架顶梁可承受的循环载荷作用次数在3 823~109次之间,其中,顶梁中间的竖筋板位置寿命最短,仅可承受3 823次的循环载荷作用,究其原因,该位置受较明显的矿压作用,也是顶梁发挥支撑作用的主要受力点,故在顶梁中寿命最短;还可以发现,立柱与顶梁的铰接处以及中部盖板位置的寿命也较短;整体上观察,发现顶梁大部分区域的寿命较长,一般都在106次以上。

从图3中可以看出,支架底座可承受的循环载荷作用次数在1 743~109次之间,说明支架底座的整体寿命要少于支架顶梁,这主要是顶梁和底座所受载荷方式不同引起的。支架千斤顶在底座的耳板位置寿命最短,仅可承受1 743次的循环载荷作用,究其原因,该位置往往是底座受载应力的集中位置。整体观察,发现底座大部分区域的寿命较长,一般在106次以上。

图2 支架顶梁的疲劳寿命示意图

图3 支架底座的疲劳寿命示意图

从图4和图5中可以看出,支架掩护梁可承受的循环载荷作用次数在4 754~109次之间,其中,掩护梁在顶梁的耳板位置寿命最短,可承受4 754次的循环载荷作用;支架连杆可承受的循环载荷作用次数在2 912~109次之间,其中,连杆上千斤顶的连接耳板位置寿命最短,可承受2 912次的循环载荷作用;整体上,支架掩护梁与连杆的寿命要相对高于支架顶梁和底座,说明支架主要传递载荷构件的寿命要高于主要承受载荷构件的寿命。

图4 支架掩护梁的疲劳寿命示意图

图5 支架连杆的疲劳寿命示意图

综上所述,支架内部的连接耳板位置一般是疲劳寿命最短的位置,在矿井中需要多注意该位置的疲劳程度。在矿井规程中规定支架顶梁至少要承受3 000次循环载荷作用,而底座至少要承受1 000次循环载荷作用,故说明支架可以满足耐久性试验的要求。

4 结论

在支架往复式的升柱降柱以及多次的冲击载荷共同作用下支架容易发生塑性变形,最终会引起支架主要承载结构的疲劳性失稳破坏。本文对液压支架进行了疲劳性分析,主要结论如下:

1)支架顶梁中间的竖筋板位置寿命最短,仅可承受3 823次的循环载荷作用,支架千斤顶在底座的耳板位置寿命最短,仅可承受1 743次的循环载荷作用,整体上支架底座的整体寿命要少于支架顶梁。

2)掩护梁在顶梁的耳板位置寿命最短,可承受4 754次的循环载荷作用,连杆上千斤顶的连接耳板位置寿命最短,可承受2 912次的循环载荷作用;整体上,支架掩护梁与连杆的寿命要相对高于支架顶梁和底座。

3)支架内部的连接耳板位置一般是疲劳寿命最短的位置,在矿井规程中规定支架顶梁至少要承受3 000次循环载荷作用,而底座至少要承受1 000次循环载荷作用,故说明支架可以满足耐久性试验的要求。

[1]魏耿赞.ZC20000/34/68超静定液压支架设计研究[D].徐州:中国矿业大学,2016.

[2]洪岸柳.液压支架的结构强度与疲劳寿命分析[D].沈阳:东北大学,2012.

[3]董国伟.轨道斜巷运输综采液压支架断绳事故分析与预防[J].科技情报开发与经济,2007(1):286;293.