冷凝吸附法深度回收草甘膦尾气中氯甲烷

2018-03-15王少楠谭依玲蒋贵仲

李 祥 梁 军 王少楠 谭依玲 潘 科 蒋贵仲

(西南化工研究设计院有限公司工业排放气综合利用国家重点实验室,四川成都,610225)

1 前言

氯甲烷是草甘膦产品的副产物[1,2],氯甲烷回收车间现有的氯甲烷气体回收工艺主要是来自草甘膦车间来的氯甲烷气体通过洗涤、干燥、压缩加三级冷凝(一级冷凝是循环水、二级冷凝是-15℃盐水、三级是-35℃ R22直接蒸发冷凝),回收液体氯甲烷,作为废气排放的不凝气中氯甲烷含量仍有5%~15%,造成较大的资源浪费和环境问题。

2 改造目的

现需要对放空尾气中的氯甲烷气体进行进一步深度回收,将尾气排放中的绝大部分氯甲烷回收再利用,以达到减少资源浪费和环境污染的目的。

3 氯甲烷回收工艺的选择

目前我国草甘膦生产规模达100万吨/年以上,每年有6万多吨氯甲烷排放大气。常用的回收草甘膦副产氯甲烷工艺技术[3-9]有冷凝法、膜分离法、吸收法和吸附法。冷凝法[4-6]需要采用高压措施或较低温度的冷凝介质,这样势必会增加设备投资和运行成本,且氯甲烷回收率受限于氯甲烷的爆炸上限的影响。膜分离法[8-12]受到目前通用膜材料分离系数不高的限制,难以实现高效分离,氯甲烷回收率较低,不能达到要求。吸收法[13-14]的缺点在于吸收剂损耗较大,吸附剂循环再生操作费用较高,废吸收剂存在新的环保问题。目前常用的压缩冷凝法回收氯甲烷回收率一般在85%~95%左右,压缩冷凝[4,5]回收后放空尾气中的氯甲烷含量仍有5%~15%。压缩冷凝后的尾气直接排空或进火炬燃烧后排空,对大气造成环境污染或造成浪费。

国内外对氯甲烷回收工艺研究的报导非常多,对副产氯甲烷回收工艺开发研究的报导尚不多见。大多集中在亚磷酸烷基酯合成尾气[15]中氯甲烷的分离和回收。到目前为止,草甘麟合成副产氯甲烷回收工艺的开发研究和工业化尚未见诸报导,与亚磷酸烷基酯副产的氯甲烷相比,草甘麟副产的氯甲烷中还会有诸多的有机副产物,给回收工艺的设计,设备的安全运行提出了一些新课题,增加了回收的难度。因此,必须开发应用新技术,尽最大可能降低各种工业生产过程中排放入大气的氯甲烷浓度。

西南化工研究设计院有限公司[16]开展了筛选高性能氯甲烷吸附剂及其性能的研究,并采用压缩冷凝-变压吸附耦合流程深度回收草甘膦尾气中的氯甲烷。

4 吸附剂的选择

吸附剂的选择对于变压吸附法提取低浓度氯甲烷成功的关键。通过对氧化铝、特种改性硅胶、活性炭、分子筛等不同种类固体吸附剂进行筛选,分别进行孔径分布测试、静态动态吸附性能测试,包括不同种类固体吸附剂对氯甲烷和氮氧的静态动态吸附量,绘制等温吸附曲线等,从而确定不同工况下不同吸附剂对氯甲烷和氮、氧的吸附分离选择性。最终确定吸附剂的类别,并优化不同种类吸附剂的装填量及配比。实践证明,固定床床层含氧化铝10%~30%、硅胶30%~90%、13X分子筛0~30%,活性炭0~30%对氯甲烷具有良好的吸附选择性,且取得了较好的分离效果。

5 工艺流程简述

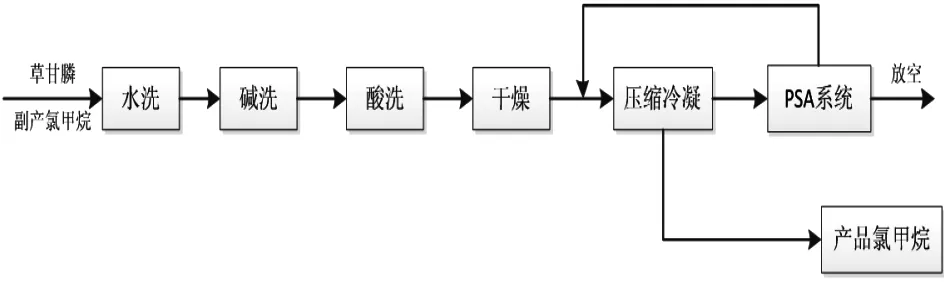

改造后的装置在原有装置的基础上增加了变压吸附(PSa)装置,将现有氯甲烷回收装置的尾气(不凝气)引入变压吸附系统,从吸附塔的塔底得到含氯甲烷75%的吸附产品气,并将其返回压缩冷凝系统的压缩机入口,再经压缩冷凝最终得到产品氯甲烷。工艺流程简图如图1所示。

图1 冷凝吸附法回收草甘膦尾气中氯甲烷工艺流程简图

变压吸附装置的设计允许原料气组分和压力在较宽的范围内变化,但首先需通过温度控制、增加安全附件和对吸附塔进行特殊设计等措施来解决原料气中氯甲烷含量在爆炸极限[17-19]范围内(爆炸极限8.1%~17.2%,体积分数)的安全问题。根据原料气条件的不同分别调整吸附参数以保证产品的质量,同时产品氯甲烷收率也将随原料而变化。

另外,只有在设计条件下操作时,装置才能按设计的物料平衡将原料气分成产品气和排放废气。当原料气条件变化时,物料平衡也将发生相应的变化。在原料气条件不变的情况下,所有的调节均可由计算机自动完成。

本装置设计的原料气为:草甘膦尾气经压缩冷凝回收氯甲烷后的排放气。

其组分含量如表1所示。

表1 冷凝后排放气组分含量

装置吸附产品气中氯甲烷含量可达75%,再经冷凝回收所得的氯甲烷回收率可达99.9%,排放尾气中氯甲烷含量低至200ppm,达到了氯甲烷深度回收目的。

6 经济效益

以2000Nm3/h冷凝吸附法回收草甘膦尾气中氯甲烷的装置为例,采用压缩冷凝氯甲烷回收率只有90%左右,放空尾气中氯甲烷含量为5%~15%。采用冷凝吸附技术成功对该企业放空尾气中氯甲烷进行深度二次回收,产品气中氯甲烷纯度可达75%以上,氧含量<5%。若按尾气中氯甲烷平均含量8%,总回收率按99%计算,仅吸附回收法回收的氯甲烷,就可为该企业减排氯甲烷污染物约2857吨/年(年运行时间8000h),氯甲烷价格按1200元/吨计算,年新增收入约343万元,若氯甲烷生产成本估算为193元/吨,则年利润约288万元。

7 结论

实践证明,通过优选吸附剂,采用压缩冷凝-变压吸附耦合工艺深度回收草甘膦尾气中的氯甲烷,成功实现排放尾气中的氯甲烷含量低至200ppm,氯甲烷回收率可达99.9%。一方面大大降低了VOCs排放量和大气污染,改善了环境质量;另一方面则是资源化回收利用氯甲烷,通过工艺改造,对草甘膦行业实现清洁生产、降低成本、提高市场竞争力发挥重要的作用。

[1] 翁路平.草甘膦副产氯甲烷回收工艺的开发[D]. 浙江:浙江大学,2003.

[2] 任不凡.草甘膦及副产氯甲烷回收新工艺研究[D]. 浙江:浙江工业大学,2005.

[3] 康志鹏,李保军,贺高红,等. 尾气中氯甲烷深度回收方法的比较[J],石油化工,2011,40(11):1220-1224.

[4] 康志鹏.氯甲烷尾气深度回收方法的比较与优化[D].辽宁:大连理工大学,2011.

[5] 杨招艺.氯甲烷尾气综合回收工艺设计与优化[D].辽宁:大连理工大学,2015.

[6] 冯智星,余炳林,胡勇,等. 有机废气(VOC)处理技术[J].广东科技,2008(14):3-5.

[7] Dunn R F, EI-Halwagi M M.Optimal Design of Multicomponent VOC Condensation Systems[J]. J Hazard Mater, 1994, 38(1):187-206.

[8] Liu Yujin, Feng Xianshe, Lawless D.Separation of Gasoline Vapor from Nitrogen by Hollow Fiber Composite Membranes for VOC Emission Control[J]. J MembrSci, 2006, 271(1/2):114-124.

[9] 吴国权.氯甲烷回收过程的建模与分析[D]. 浙江:浙江工业大学,2010.

[10] 吴华.气体膜分离技术在制氢装置的应用[J].炼油技术与工程,2008,38(7):12-15.

[11] 王保国.膜分离材料分子设计及其在石化工业的应用进展[J].石油化工,2010,39(9):953-959.

[12] Baker R W, Kaschemekat J H, Wijmans J G. The Design of Membrance Vapor-Gas Separation Systems[J].J MembrSci, 1998,151(1):55-62.

[13] 黄明富,李国庆,李亚军,等.吸收稳定系统稳定塔侧线汽油作补充吸收剂[J].炼油技术与工程,2008,38(11):22-25.

[14] 卢光明,陈俊豪,闵文武.乙苯脱氢制苯乙烯的脱氢尾气吸收工艺的研究[J].石油化工,2010,39(9):1036-1039.

[15] 陈学军,王群孝,陈晓祥,等.亚磷酸二甲酯尾气中氯甲烷回收的工艺实践[J].农药,1998,37(6):19-20.

[16] 梁军,王少楠,谭成波,等. 一种从草甘膦合成尾气中回收一氯甲烷的方法[P]. 中国专利:CN106966857,2017-07-21.

[17] 傅志远.可燃性混合气体(蒸气)安全含氧量研究[D].山西:中北大学,2005.

[18] 万成略,汪莉.可燃性气体含氧量安全限值的探讨[J].中国安全科学学报,1999,9(1):48-53.

[19] 张增亮,李革梅.可燃气体的爆炸极限和最大允许氧含量的测定及影响因素研究[J].湘潭师范学院学报(自然科学版),2006,28(3):66-69.