数字图像处理技术在扫描电化学显微镜中的应用

2018-03-14刘振邦关怡然张国玉

王 伟 刘振邦 包 宇 关怡然 牛 利 张国玉

1(长春理工大学光电工程学院,长春 130022) 2(中国科学院长春应用化学研究所,长春 130022) 3(广州大学化学化工学院分析科学技术研究中心, 广州 510006)

1 引 言

1986年,Bard等[1~3]结合超微电极在电化学研究中的优势,提出扫描电化学显微镜(SECM)技术,并得到迅速发展,弥补了扫描隧道显微镜(STM)和原子力显微镜(AFM)不能提供电化学信息的不足,分辨率介于普通光学显微镜和STM之间。SECM是在一个高的时间与空间分辨率下,通过电化学控制测量技术,研究界面微区空间的化学组成、结构、性质和行为的电化学现场检测仪器。它基于电化学原理工作,利用非常小的探针靠近样品表面,在包含电活性物质的溶液中进行循环成像扫描,可测量微区内物质氧化或还原所给出的电化学电流,从而获得被测样品的电化学相关信息,样品可以是导体、绝缘体或半导体,目前可达到的最高分辨率约为几十纳米[4~7]。 SECM由于使用超微电极作为探针,不但可以研究探头与基底上的异相反应动力学及溶液中的均相反应动力学、分辨电极表面微区的电化学不均匀性、给出导体和绝缘体表面的形貌,而且还可以对材料进行微加工,研究许多重要的生物过程等[8~11]。

SECM成像的分辨率主要取决于探针的尺寸、探针的步进分辨率以及由基底特性决定的探针电流的变化。探针电极上的稳态电流一般是溶液成分、探针-基底之间的距离和基底本身性质的函数。由于发生在探针电极上的氧化还原反应是一个扩散过程,使得电流信号中包含了高斯模糊噪声。另外SECM一般采用逐行扫描方式,探针在快速的移动过程中也会对探针附近微区内的溶液状态产生影响,进而影响微区内溶液的电化学扩散过程,导致探针电极上的稳态电流发生变化,使获得的SECM图像变得模糊[12]。

数字图像处理技术已广泛地应用于STM中,包括滤波技术、利用傅里叶变换衰减某些频率信号以及傅里叶逆变换技术等[12]。在SECM中图像处理技术应用得比较少,Bartels等利用逆滤波技术来提高SECM图像的分辨率,由于逆滤波技术对高频信号有非常高的增益,导致处理后的图像分辨率并未得到明显的改善[13]。本研究采用LoG算法与NEDI插值算法结合在一起的图像处理技术对获得的SECM图像进行处理,可以明显提高SECM图像的清晰度和分辨率。

2 实验部分

2.1 仪器与试剂

扫描电化学显微镜(自制);SCD050离子溅射仪(瑞士BAL-TEC公司);AM4113TL数字显微镜(中国台湾Dino-Lite公司)。

半径10 μm铂圆盘超微电极(自制);Ag/AgCl参比电极和铂丝对电极(自制);18 mm×20 mm单晶硅片(浙江常山硅峰电子有限公司);不锈钢掩模板(深圳微纳电子科技有限公司)。电解质溶液为2 mmol/L K3Fe(CN)6、0.1 mol/L KCl溶液。

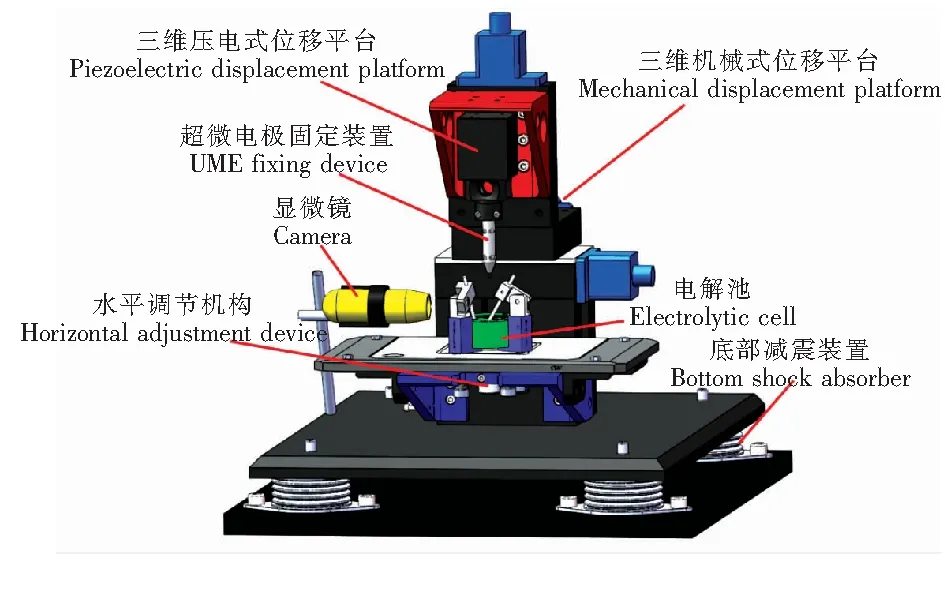

2.2 仪器结构

SECM仪器结构示意图如图1所示,主要包括三维机械式位移平台、三维压电式位移平台、超微电极固定装置、电解池、显微镜、水平调节机构和底部减震系统。水平调节机构可以将被测基底调平;显微镜可以观察超微电极相对于被测基底的位置变化情况,避免因操作不当造成超微电极与被测基底发生接触;底部减震装置可大幅减弱外界可能出现的振动干扰,提高仪器系统的稳定性。

图1 搭建的扫描电化学显微镜仪器结构示意图Fig.1 Structural diagram of self-fabricated scanning electrochemical microscope (SECM)

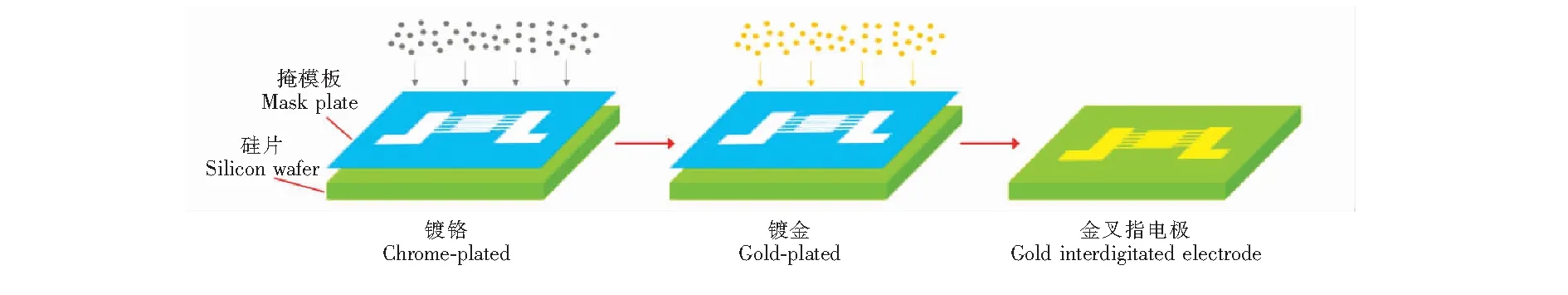

2.3 金叉指电极和金点阵电极的制备

金叉指电极和金点阵电极采用离子溅射方法制备,制备流程如图2所示。将不锈钢掩模板放置在硅片上方,为了增加金层的附着力,首先在硅片上镀一层厚度约20 nm的铬层,然后在铬层上面镀一层厚度约30 nm的金层。金叉指电极和金点阵电极的制备参数相同,但采用了不同的掩模板。

图2 金叉指电极和金点阵电极的制备流程Fig.2 Preparation process of gold interdigitated electrode and gold electrode array

2.4 理论原理

SECM成像过程中所检测的电流是氧化/还原过程中的法拉第电流,由于氧化还原反应本质上是一个扩散过程,氧化/还原电流的大小与溶液中电活性物质的扩散系数有关,在探针电极快速移动过程中会对探针与溶液之间的电化学扩散过程产生影响,同时多维度的电化学扩散过程会导致输出图像中含有高斯模糊,进而使SECM图像变得不清晰。一般用菲克第二定律扩散方程来模拟非稳态电化学反应中的扩散过程[12],如公式(1)所示:

(1)

式中f(x,y,t)是二维图像,是拉普拉斯算子,f(x,y,τ),τ>0是实验获得的图像,f(x,y,0)是理想的清晰图像。把f(x,y,t)在时间t=τ处进行泰勒级数展开,去掉二次项和更高次项,可以得到:

(2)

将公式(1)代入公式(2)中,令t=0,得到:

f(x,y,0)≈f(x,y,τ)-τ2f(x,y,τ)(3)

公式(3)表明,通过对实验获得的图像进行拉普拉斯变换后,再与原始图像进行差减,可以使图像变清晰,这种技术一般称为图像锐化算法。

SECM图像中一般含有高频噪声,采用拉普拉斯变换后会增强这种噪声,为了消除这种影响,可以在拉普拉斯变换之前用高斯滤波器对原始图像进行滤波,滤除图像中的高频噪音,并保留低频部分的图像细节。这种将高斯滤波与拉普拉斯变换结合的算法称为LoG(Laplacian of Gassian)算法[14],于是公式(3)变成:

f(x,y,0)≈f(x,y,τ)-τ2G(x,y)*f(x,y,τ)(4)

(5)

由于LoG变换中含有高斯滤波,而图像中的边缘信息含有高频信号,在利用高斯滤波滤除噪声的同时也会滤除边缘信息,导致边缘信息丢失。基于此,采用基于边缘导向插值的NEDI(New edge-directed interpolation)插值算法[15]解决此问题。NEDI插值算法的核心思想是对非边缘像素点采用无方向的双线性插值方法进行插值,而对于边缘像素点则采用基于协方差的自适应插值方法进行插值,边缘像素和非边缘像素的区分依靠梯度阈值进行控制,这样可使图像中的边缘区域更加清晰,插值算法的流程图如图3所示,关于NEDI插值算法详细的计算公式参见文献[16]。

图3 基于边缘导向插值NEDI插值算法Fig.3 New edge-directed interpolation (NEDI) Interpolation algorithm

3 结果与讨论

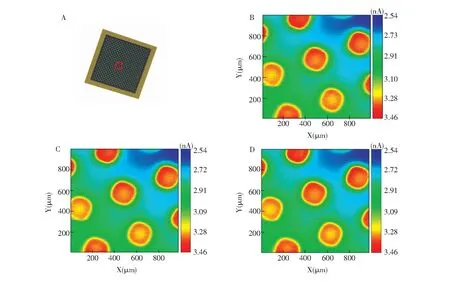

3.1 金叉指电极基底

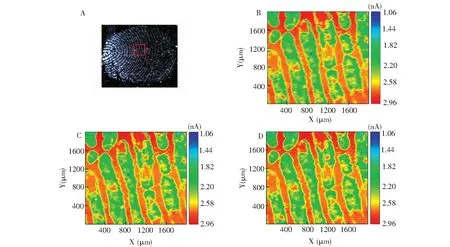

图4 (A) 金叉指电极,(B) 金叉指电极的SECM图像,(C) 图B经过LoG变换后的图像,(D) 图C经过NEDI插值后的图像Fig.4 (A) Gold interdigitated electrode, (B) SECM image of gold interdigitated electrode, (C) Image after LoG filter from Fig.4B, (D) Image after NEDI Interpolation from Fig.4C

金叉指电极外观如图4A所示,其中电极宽度约280 μm,电极与电极之间的间距约70 μm。图4B是使用半径10 μm的铂超微电极在电解质溶液中得到的金叉指电极的SECM图像,整个图像的扫描区域是1000 μm×1000 μm,超微电极的步进间隔是10 μm,电极电位是0.1 V。由图4B可见,金叉指电极的SECM图像与它的导电性质是一致的,在叉指电极上方测得的电流是正反馈电流,对应图像中的红色和黄色区域,因此超微电极上的电流信号大小主要取决于被测基底表面的导电性质。由于实验中采用了较大的步进间隔,导致超微电极在移动过程中对微区内的电化学扩散过程影响较大,造成图像存在一定程度的模糊。对图4B进行LoG变换后的图像处理结果如图4C所示,图像清晰度得到改善,但LoG变换在滤除噪声的同时也滤除了图像中的边缘信息,导致电极边缘不是很清晰,出现了锯齿状的毛刺。对图4C进行NEDI插值后的图像处理,结果如图4D所示,电极边缘明显变清晰,锯齿状的毛刺消失,整个图像的清晰度和分辨率相对于图4B有了明显的提高。

3.2 金点阵电极基底

金点阵电极外观如图5A所示,其中金点阵电极的圆点直径约200 μm,圆点与圆点之间的中心距离约400 μm。图5B是金点阵电极的SECM图像,其中超微电极的步进间隔是5 μm,图像扫描区域是1000 μm×1000 μm,其它实验参数与图4B相同。由图5B可见,在金点阵电极上方获得了正反馈信号,对应图像中的圆形红色区域;在圆点以外的硅片上方获得了负反馈信号,对应图像中的绿色和蓝色区域,颜色的不一致可能是由于基底没有调平导致的。由于采用了更小的步进间隔,相对于图4B,图5B的图像分辨率更高,更小的步进间隔也使得超微电极在移动过程中对微区内的电化学扩散过程影响变小,所以图5B中的图像模糊程度不如图4B明显。对图5B进行LoG变换后的图像如图5C所示,经过LoG变换后滤除了图像中的高频噪声,提高了图像的清晰度,但圆点边缘区域还是有些模糊。对图5C进行NEDI插值后的图像如图5D所示,图像中圆点边缘区域的清晰度得到了明显提高,整个图像的清晰度和分辨率相对于图5B得到了明显提升。

图5 (A) 金点阵电极,(B) 金点阵电极的SECM图像,(C) 图B经过LoG变换后的图像,(D) 图C经过NEDI插值后的图像Fig.5 (A) Gold electrode array, (B) SECM image of gold electrode array, (C) Image after LoG filter from Fig.5B, (D) Image after NEDI Interpolation from Fig.5C

3.3 印有指纹的ITO基底

两种被测基底的形状都很规则,为了测试图像处理技术的通用性,对印有指纹的ITO基底进行了SECM成像,印有指纹的ITO基底如图6A所示。图6B是指纹的SECM图像,图像扫描区域是2000 μm×2000 μm,超微电极的步进间隔是10 μm,其它实验参数与图4B相同。由图6B可见,在有指纹的区域发生了负反馈现象,对应图像中的绿色区域,图像中的红色区域是没有印上指纹的ITO区域;图像存在一定程度的模糊,尤其是指纹纹理的边缘区域。对图6B进行LoG变换后的图像如图6C所示,经过LoG变换后图像整体的清晰度有了一定程度的提高,但指纹纹理的边缘区域不是很清晰,存在毛刺现象。对图6C进行NEDI插值后的图像如图6D所示,指纹纹理边缘区域的清晰度得到了明显提高,边缘区域更加平滑,整个图像的清晰度、对比度和分辨率相对于图6B得到了明显的提高。相对于文献[13]给出的图像处理方法,本实验的图像处理技术对图像中边缘区域的处理效果更好。

图6 (A) 印有指纹的ITO基底,(B) 指纹的SECM图像,(C) 图B经过LoG变换后的图像,(D)图C经过NEDI插值后的图像Fig.6 (A) Indium tin oxide (ITO) substrate with fingerprint, (B) SECM image of fingerprint, (C) Image after LoG filter from Fig.6B, (D) Image after NEDI Interpolation from Fig.6C

4 结 论

针对由于电化学反应的扩散过程导致SECM图像变模糊的问题,本研究采用LoG算法与NEDI插值算法相结合的图像处理技术对金叉指电极、金点阵电极和指纹的SECM图像进行了处理,通过对三种基底的SECM原始图像、LoG变换后的图像和NEDI插值后的图像进行比较分析,表明所采用的图像处理技术可以明显提高SECM图像的清晰度和分辨率,对于形状规则与不规则的被测基底,所采用的图像处理技术同样适用,具有较好的通用性。将这种图像处理技术与更小的超微探针结合起来可以进一步提高SECM图像的分辨率。

1 Bard A J, Fan F R F, Kwak J, Lev O.Anal.Chem.,1989, 61(2): 132-138

2 Kwak J, Bard A J.Anal.Chem.,1989, 61(11): 1221-1227

3 Kwak J, Bard A J.Anal.Chem.,1989, 61(17): 1794-1799

4 Sundaresan V, Marchuk K, Yu Y, Titus E J, Wilson A J, Armstrong C M, Zhang B, Willets K A.Anal.Chem.,2017, 89(1): 922-928

5 Filice F P, Li M S M, Henderson J D, Ding Z F.J.Phys.Chem.C,2015, 119(37): 21473-21482

6 YANG Xiao-Hui, ZHAO Yu, XIE Qing-Ji, YAO Shou-Zhuo.JournalofAnalyticalScience,2004, 20(2): 210-214

杨晓辉, 赵 瑜, 谢青季, 姚守拙. 分析科学学报,2004, 20(2): 210-214

7 SHAO Yuan-Hua.ChineseJ.Anal.Chem.,1999, 27(11): 1348-1355

邵元华. 分析化学,1999, 27(11): 1348-1355

8 LIBao-Hua, MA Yan, HUANG Lei.Chemistry,2013, 76(2) : 124-131

李保华, 马 燕, 黄 蕾. 化学通报,2013, 76(2) : 124-131

9 DU Xiao-Jing, XU Feng, LI Fei, CHEN Yong-Mei.ScientiaSinicaChimica,2014, 44(11): 1814-1822

杜晓静, 徐 峰, 李 菲, 陈咏梅. 中国科学: 化学,2014, 44(11): 1814-1822

10 HE Hui-Chao, Berglund S P, Mullins C B, ZHOU Yong, KE Gai-Li, DONG Fa-Qin.ProgressinChemistry,2016, 28(6): 908-916

何辉超, Berglund S P, Mullins C B, 周 勇, 柯改利, 董发勤. 化学进展,2016, 28(6): 908-916

11 CHEN Xing-Xing.JournalofElectrochemistry,2016, 22(2): 113-122

陈星星. 电化学,2016, 22(2): 113-122

12 Lee C, Wipf D O, Bard A J, Bartels K, Bovik A C.Anal.Chem.,1991, 63(21): 2442-2447

13 Bartels K, Lee C, Bovik A C, Bard A J.ProceedingsofSPIE,1991, 30-39

14 Burchardt M, Träuble M, Wittstock G.Anal.Chem.,2009, 81(12): 4857-4863

15 ZHONG Bao-Jiang, LU Zhi-Fang, JI Jia-Huan.JournalofDataAcquisitionandProcessing,2016, 31(6): 1083-1096

钟宝江, 陆志芳, 季家欢. 数据采集与处理,2016, 31(6): 1083-1096

16 Li X, Orchard M T.IEEET.ImageProcess.,2001, 10(10): 1521-1527