一起配电变压器故障原因分析

2018-03-14李文强刘发胜郑蜀江

李文强,安 义,徐 文,刘发胜,郑蜀江

0 引言

随着居民用户对供电质量要求的不断提升,保障配电设备可靠安全运行愈加显得重要,台区配电变压器作为配电网的关键节点,承担着电压变换、电能分配的作用,直接关系到用户的正常用电。本文对某供电公司一起配电变压器本体故障进行原因分析,找出故障根源,并提出了相应整改措施与建议,以提高配电变压器的安全运行水平。

1 基本情况

2016年,某供电公司发生了4起配电变压器故障事件,4台配变均为同一公司生产,容量为630 kVA,联结组别为Dyn11型,额定电压为10/0.4 kV,型号为S11,具体情况见表1。

表1 4台配电变压器烧毁情况

2 运行分析

本文选取1号故障配电变压器进行展开分析,配电变压器停运前未发生过载,停运期间,高压线路运行正常,同一线路相邻台区运行正常。台区高压侧A、C两相熔断器熔断,低压开关未跳开,低压线路未发生故障,因此判断为变压器内部在运行中发生了绝缘故障。

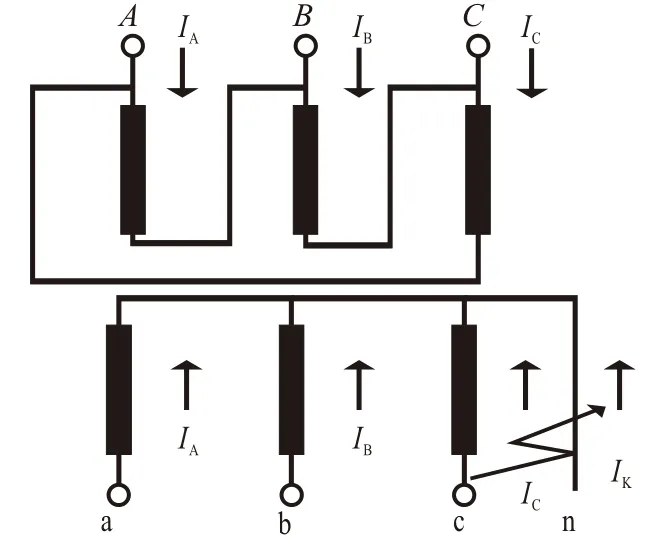

对于Dyn11配电变压器而言,当低压侧发生单相短路时,高压侧有两相线电流全部反应了低压侧的单相短路电流[1],如图1所示。

图1 单相短路电流分布

根据配电变压器运行工况,高压侧A、C相两相熔断器熔断,反映到低压侧为c相单相短路故障,而低压开关未跳开,低压线路未发生故障,初步判断变压器内部发生了单相短路故障。

3 诊断试验

测量配电变压器绝缘电阻,一次对二次及地为0 Ω,一次对二次及地为0 Ω,一次对二次为0 Ω,判断配电变压器主绝缘已损坏。

测量变压器高压绕组线电阻,5个档位线直阻不平衡率均达到13%以上,达大于2%的标准要求。测量变压器低压绕组相电阻,低压相直阻不平衡率为14.6%,达大于4%的标准要求,如表2。

表2 1号配电变压器绕组电阻情况

4 吊芯解体

4.1 吊芯情况

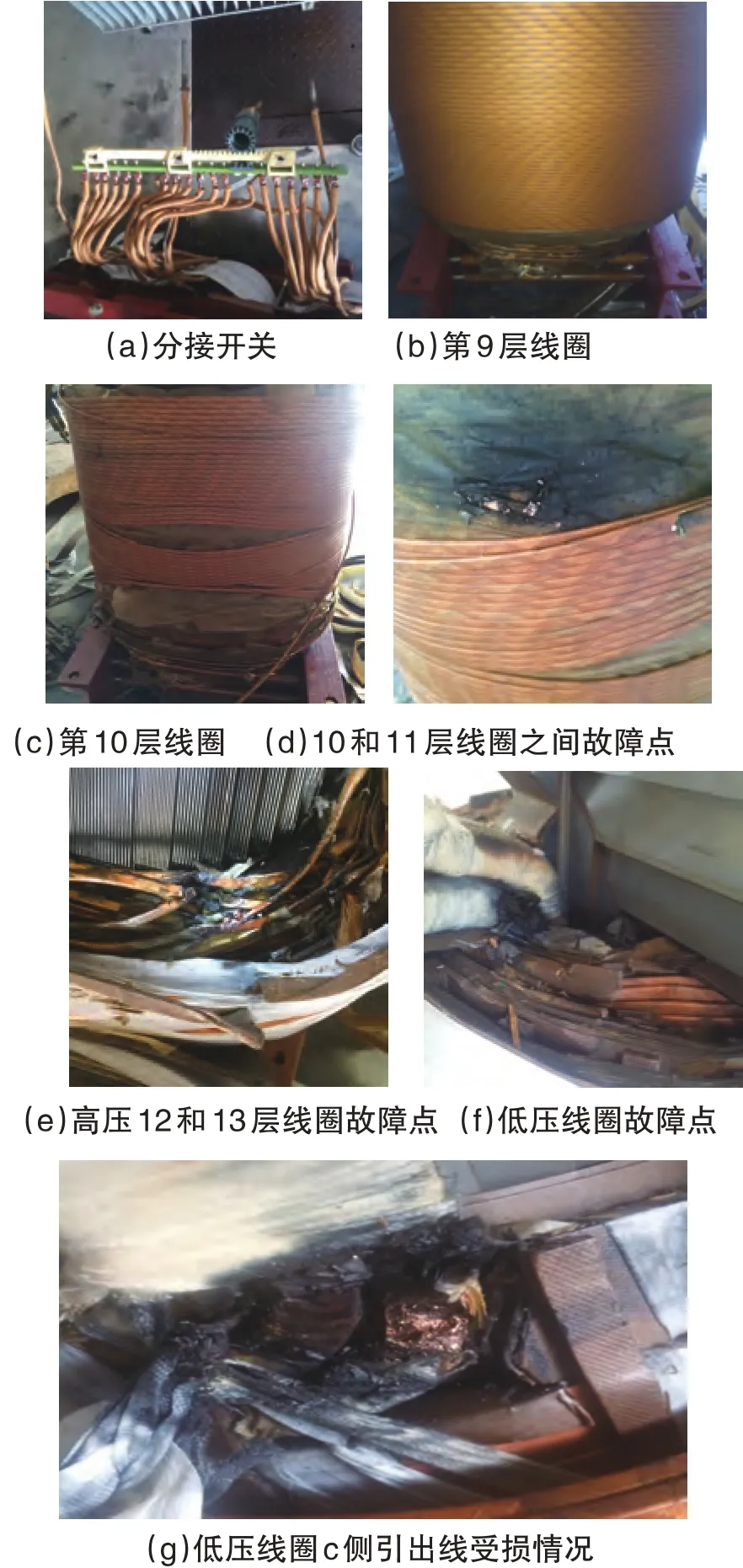

经对1号配电变压器吊罩后发现,C相绕组损坏严重,偏离轴线倾斜,A和B两相绕组外表完好无损,重新测量A和B两相高低压绕组电阻值,电阻值与同厂家同型号的合格变压器的电阻值相一致。C相第1层线圈至少有8处短路灼伤,包扎带已松开,对应箱壁内侧多处有灼烧痕迹,周围有熏黑痕迹,C相高压线圈内侧上下膨胀,下层压装垫块断裂,如图2所示。

图2 变压器吊芯情况

4.2 解体情况

拆开箱盖,高低压导杆密封胶珠未老化,高压低套管未出现渗漏油现象,分接开关动静触头无缺损、脏污,解开C相绕组,高压第2层至第9层线圈绝缘纸、层间绝缘纸完好,线圈排列整齐,没有歪斜,线圈端部有压装垫块压实,下层压装垫块已断裂,但轴向和幅向无变形;第10至13层线圈严重变形,线圈端部没有压装垫块压实,线圈向外崩开,局部幅向变形,有2处故障点;C相低压线圈首尾引出线(c,z)呈上、下层压在一起,首尾引出线搭接处有烧伤痕迹,将首尾引出线搭接处扳开后,发现C相线圈的首尾引出线在搭接处有一个直径约8 mm被电弧烧穿的洞,电工皱纸板已烧焦,低压绕组其他部分未见异常,如图3所示。

图3 变压器解体情况

5 故障原因

根据1号配电变压器运行工况分析,在台区未发生过载、高压线路正常运行、低压开关未跳开的情况下,台区高压侧A、C两相熔断器断开,初步判断变压器低压侧发生了单相故障。

根据解体情况,C相低压线圈的首尾引出线搭接处的绝缘受到损伤,变压器投运后绝缘损伤处在电和热的作用下绝缘不断劣化,最终导致C相低压线圈在变压器内部首尾短路而造成变压器损坏。C相低压线圈内部首尾单相短路是变压器损坏的直接原因,与实际工况相符。

C相高压第1层线圈与箱壁碰触短路,多处有放电灼烧痕迹。说明变压器在受到故障电流的冲击时,轴向分量的磁场与绕组电流相互作用,低压绕组受到向内的幅向压缩力,高压绕组受到向外的幅向拉伸力,线圈长轴侧受到的辐向力使绕组间的主绝缘距离拉大,第1层高压线圈与油箱内壁之间的绝缘距离减小,从而导致第1层线圈与箱壁短路。

C相第2层至第9层高压线圈整齐,导线电缆线、层间绝缘纸完好无破损,端部有压装垫块压实,下层压装垫块已断裂,但轴向和幅向无变形;第10至13层线圈严重变形,端部没有压装垫块压实,线圈向外崩开,说明变压器辐向分量的漏磁场与绕组的电流相互作用,使绕组产生轴向力,由于线圈端部因没有压装垫块压实而向外膨胀。压装垫块机械强度不足以抵抗变压器的短路冲击,导致下层压装垫块受到线圈轴向力断裂。

C相高压10和11层线圈层间短路,属于11层线圈变形导致绝缘纸破损从而引起层间短路,线圈断2处。12和13层线圈发生层间、匝间短路,线圈断2处,属于12、13层线圈因幅向和轴向变形相互挤压导致线圈破损从而引起短路。说明变压器故障诱发非层间、匝间短路引起。

通过上述分析,变压器在制造过程中,C相低压线圈的首尾引出线搭接处的绝缘受损伤,在变压器投运后绝缘损伤处绝缘不断劣化,最终导致C相低压线圈内部首尾短路,故障电流产生电动力导致高压线圈变形、线圈间相互挤压,造成线圈绝缘层破损引起匝间、层间多处短路,线圈幅向变形导致第1层线圈与油箱内壁之间距离变近从而引起匝地短路,最终导致变压器损坏。

经故障原因分析,配电变压器抗短路能力设计存在以下缺陷:

1)低压线圈制造工艺不良。

1号配电变压器低压线圈在制造过程中,导线出头90度弯制作工艺不良,造成首尾引出线压在一起时,弯折处绝缘出现破损,弯折处绝缘破损后未重新包扎绝缘。

2)线圈与油箱内壁之间未考虑加强绝缘。

1号配电变压器线圈为椭圆形线圈,相比圆形线圈而言,在受故障电流冲击时,高压线圈长轴比短轴更易向外膨胀,因此在抗短路能力设计过程中,线圈长轴侧与油箱内壁之间应考虑绝缘加强,如增大线圈至油箱的绝缘距离、线圈与油箱之间增加绝缘挡板等,特别是630 kVA及以上大容量配电变压器[2]。而此台变压器线圈长轴侧与箱壁之间未考虑加强绝缘。

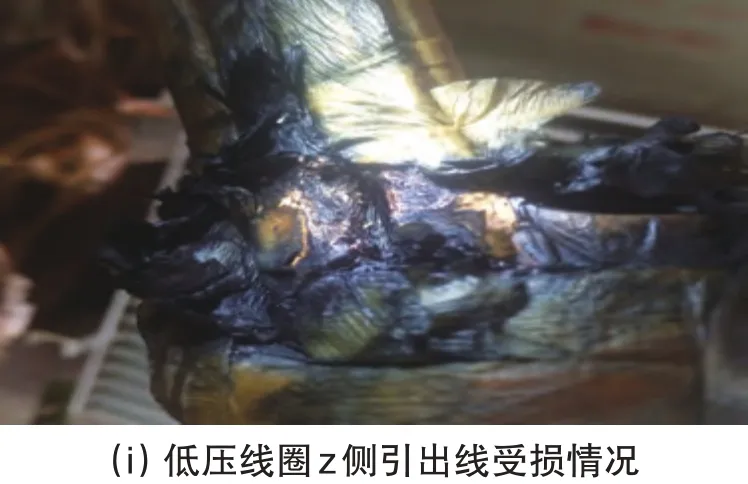

3)轴向压紧结构设计不合理。

用压装垫块紧固时,各压块的宽度应稍大于各线圈的幅向宽度,尽量覆盖线圈端部,保证线圈轴向受力均匀,提高线圈稳定性。如图3所示,1号配电变压器压装垫块为长方体状,部分线圈端部未被压紧,一是在受故障电流冲击时,导致高压线圈端部未紧固处向外膨胀,二是在器身下箱时,可能造成高压线圈外侧绝缘破损。

图3 C相绕组上层压装垫块

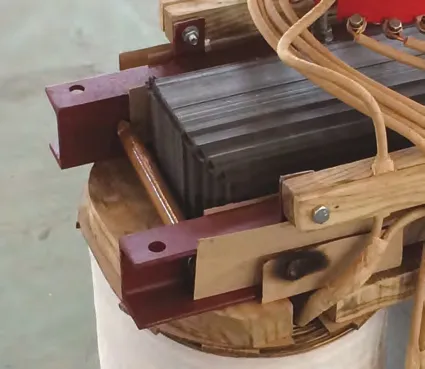

图4 某厂高压绕组上层标准压装垫块

4)压装垫块存在质量问题。

压装垫块一般采用电工层压木,电工层压木是优质木材经蒸煮、旋切干燥后的单板,涂以绝缘胶,经高温、高压而成,具有良好的绝缘、机械性能。此台变压器压装垫块采用普通实木,抗压强度、抗弯强度等力学性能不能满足抗短路能力设计要求,在受到故障电流冲击时,线圈产生的电动力造成压装垫块断裂。

6 结论与建议

C相低压线圈引出线绝缘受损是造成变压器损坏的直接原因,造成引出线绝缘受损的原因可能是工人在装配过程中未严格按照工艺要求,将绝缘纸板完全从低压侧出线的c线和o线之间的根部垫起,导致低压出线c-o在根部处短路。

1)建议某供电公司抽检一台同型号的配电变压器到有资质的试验单位进行抗短路能力试验。

2)建议加大对该厂家生产的配电变压器质量抽检比例。

[1]黄绍平.D_yn11变压器低压侧单相短路电流的计算及单相短路保护的探讨[J].电气开关,1996,5∶10-12.

[2]谢毓城.电力变压器设计手册[M].北京:机械工业出版社,2014.