港口滚装桥涂装工艺的应用分析

2018-03-11江桂利洪文渊

江桂利+洪文渊

摘 要:考虑到港口滚装桥长时间处于海洋盐雾环境下作业使用,本文介绍了涂装工艺在滚装桥上的应用,分析几种涂装材料的设计配方和性能特性,对实际施工和使用效果进行了分析。最后展望了涂装工艺与滚装桥结合的发展趋势。

关键词:港口 涂装工艺 滚装桥

1.前言

港口滚装桥是现代化港口实现高效便捷、稳定可靠车客滚装作业的重要港口装卸设备,广泛应用于我国的沿江和沿海港口。滚装桥处于江河或者海洋环境中,长期受到风浪的影响,恶劣天气下还经常遭受暴风雨、巨浪的袭击,钢结构表面会产生严重的腐蚀反应,使其使用年限、经济效益难以得到保证。

涂装工艺是一种有效抑制金属材质腐蚀的方法,广泛应用于港口设备的建造和装配中,根据各个港口所处的不同环境,其材料和工艺选择也各有不同。海口港新海港区汽车客货滚装码头为中国国内大型货运及载客滚装码头。本文结合该港口滚装桥的制造过程,以及海南所处的特殊地理位置和环境,对其涂装工艺的特点及其应用特性进行分析与展望。

2.项目介绍

海口港新海港区汽车客货滚装码头位于海南省北部,一期、二期工程总投资24亿元人民币,于2012年8月起建,主体于2017年6月完工,建设有21个万吨级滚装泊位,设计年通过能力为旅客2160万人次,汽车320万辆次。表1为海南省2014年到2017年3月份的运输量数据,其中海口秀英港和新海港车运量占77.5%,客运量占66.2%,承担了全岛大部分的车客运输量。在新海港主体工程陆续完工后,将分担秀英港的负载量,尤其是节假日期间大幅增长的车客运量。

3.涂装材料选用

3.1 地理环境

海南地处热带地区,有着独特的热带海洋气候特色,全岛年平均降雨量在1600毫米以上,且热带风暴和台风出现频繁。长期在这种恶劣的气候下工作,港口设备钢结构外表面会受到来自高盐分海洋水汽、潮濕雨水及台风侵袭等多种腐蚀方式的侵害,处于ISO 12944 C5-M的沿海腐蚀环境中。受此类客观环境因素的制约,会直接影响到港口设备钢结构的腐蚀进度,加速金属的腐蚀速率,其中以局部区域的电化学腐蚀破坏性为最大。因此,为了使海口新海港客滚桥能够在这样的工作环境中更稳定可靠的运行,其制造过程中涂装工艺的选择和防腐涂料的配套就显得尤其重要。

3.2 设备规格参数

海口港新海港区汽车客货滚装码头二期工程设计有7台液压升降滚装桥,2种桥体规格,分别如下:

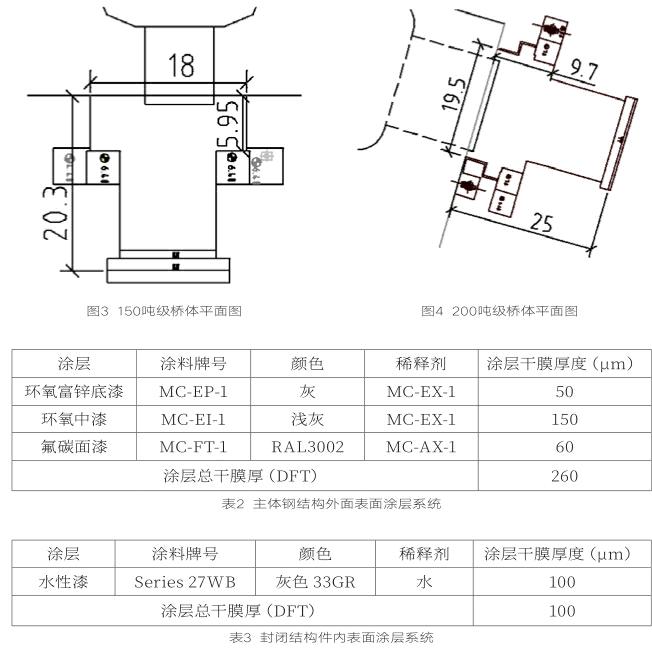

(1)150t液压滚装桥,额定能力150t,长度20.3m,身长14.35m,身宽11.1m,头长5.95m,头宽18m,上升2m、下降2.5m(见图3)

(2)200t液压滚装桥,额定能力200t,长度25m,身长15.3m,身宽14.4m,头长9.7m,头宽19.5m,上升2.5m,下降3m(见图4)

滚装桥的结构形式为立柱吊挂、开式上承平台结构。主要由桥体结构、立柱、拱门、安全锁定装置、液压系统、电控系统及操作平台组成。桥体结构后固定轴座与港工基础的桥台基座轴孔连接,前部由两根液压缸悬吊于立柱的外伸悬臂上,与桥体结构左、右对称铰接,立柱焊接于港工基础的立柱预埋结构件上表面。操作时通过电控及液压系统驱动液压缸带动桥体实现上仰及下俯,使其可以克服港口不同设计船型结构和潮汐变化等客观因素的影响,满足港口高效滚装作业的要求。

3.3涂层系统选择

(1)滚装桥主体钢结构外表涂装系统均使用中海油阿沃德牌油漆(见表2),钢结构表面冲砂至Sa2.5(等同SSPC-SP10),表面粗糙度为45-75μm。

本项目采用的环氧富锌底漆是一种以环氧树脂、硅酸乙酯、锌粉为主要基料的双组份防锈底漆,具有阴极保护作用,在金属表面有优异的附着力,干燥速度快,防腐蚀能力强,主要应用于重防腐场合,提供长效保护。

环氧漆作为中间漆使用,一方面用来增加漆膜厚度,提高油漆涂层的耐久性,加强防腐性,另一方面提升底漆与面漆之间的附着力和漆膜内部连接强度。本项目采用的中漆为含云母氧化铁的双组分厚浆型环氧漆,具备以上环氧漆优点的同时,其屏蔽性能更好,特别适用于潮湿的环境下的防腐配套使用。

面漆采用由氟碳树脂、耐候性颜填料、有机溶剂、助剂及耐候性固化剂组成的双组份氟碳面漆,由于氟树脂涂料由于引入的氟元素电负性大,碳氟键能强,具有出色的防腐各项性能。在JT/T733-2008中提到了将氟碳涂料引入港口设备的钢结构表面防护体系,明确规定氟碳面漆作为C5腐蚀环境下钢结构长效防腐用面漆,与另一种港口设备涂装工艺常用的脂肪族丙烯酸聚氨酯面漆相比,该面漆具有更好的耐候性、耐热性、耐腐蚀性以及独特的自洁能力和低摩擦性,更加适用于本项目滚装桥所处的工作环境。

(2)封闭结构件内表面涂层系统采用特奈麦克无机物杂化水性环氧漆(见表3),焊缝区域及涂层损坏区域打磨至St3级或SSPC‐SP3,并按规定进行底漆修补。

在主结构件内部的涂装材料上尝试采用了以水作为溶剂的水性漆,无毒环保,一方面突出改善了施工作业的环境,提高了封闭结构件内部涂装施工过程的安全性,另一方面,水性漆对材质表面适应性好,涂层表面附着力强,在防腐性能上可以达到油性漆的标准。endprint

4.工艺流程及效果分析

4.1工艺流程

海口港新海港区汽车客货滚装码头在所使用的滚装桥在涂装工艺的选择上采用港机设备的涂装标准。

涂装方案使用阿沃德无铅涂料,涂层在ISO 12944定义的C5-M环境下涂层设计防腐耐久年限为15年,主体钢结构锈蚀程度不超过Re-3。

(1)钢材表面在涂底漆前采用专用设备喷丸除锈处理,处理效果应达到中国除锈标准的Sa2 1/2以上;

(2)高强度螺栓连接法兰面冲砂至Sa2.5,表面粗糙度达到40-75μm,涂装无机富锌底漆,干膜厚度50μm(GB/T 16823,1~3,1997);

(3)涂装施工应在清洁、干燥通风、相对湿度85%以下、基材表面温度高于露点3℃的条件下进行;

(4)对于需涂装的机加工表面,可以进行冲砂处理至Sa 2.5的机加工表面,确保粗糙度达到35μm以上,其涂层系统与主结构件保持一致,无法进行冲砂处理的机加工表面,按照SSPC SP1的标准进行除油,并用电动工具或粗砂皮纸(小于80目)进行表面拉毛,清理灰尘后,采用容忍性较高的 MC-EP-6 作为底漆,膜厚为 60μm,中漆膜厚为 100 μm,面漆与主结构件保持一致;

(5)底漆采用环氧富锌底漆, 要求其固体含量按体积计超过50%,按重量计应超过80%,采用无气喷涂设备进行涂装施工;

(6)中间漆采用环氧厚浆中层漆,要求其固体含量按体积计超过80%,采用无气喷涂设备进行涂装施工;

(7)面漆采用氟碳面漆, 固体含量以体积计应超过50%, 采用无气喷涂设备进行涂装施工;

(8)涂装质量控制,涂层外观无明显缺陷,涂层膜厚按80-20原则(ISO19840)检验,附着力不低于3MPa(ISO4624)。

4.2效果分析

该涂装方案于2016年9月确定,其中前五台客滚桥于2016年11月完成制作及涂装工作并于次年1月投产使用,后两台于客滚桥2017年1月完成制作及涂装工作并于2017年4月投入使用,经过一段时间的空气和水下使用检验,桥体各部件油漆漆膜超过5000小时以上无粉化、无龟裂,超过2000小时以上漆膜没有起泡及漆皮剥落,钢结构表面仅有少量腐蚀,主要存在于主体钢结构焊缝及边角位处,且桥体外观无明显退色,满足油漆耐人工加速老化试验技术指标及耐盐雾技术指标要求,桥体钢结构整体防锈蚀情况处于优良状态。

5.展望

海口港新海港区滚装桥的安装和使用均在沿海港口区域,腐蚀环境恶劣,承受着强烈变化的海洋气候的影响,因此,滚装桥钢结构的涂装工艺对其的使用寿命起到至关重要的作用。环氧富锌底漆/环氧厚浆中层漆/氟碳面漆防腐涂层配套在港口设备涂装工艺上正在逐渐被广泛认可和使用,而在港口车客滚装桥钢结构上大规模的尝试和使用在国内尚属首次。近年来氟碳面漆已成为一种愈发受到重视与青睐的户外高耐候性耐腐蚀性油漆品种,在桥梁、火车、飞机、船舶、汽车和大型港口设备钢结构的防腐涂装领域得到广泛的应用。结合本项目使用的涂装工艺方案,预期可将客滚桥钢结构的维护周期延长20-30%,为其长期安全有效使用提供了保障,有效地節约了维护和人力成本,减少环境污染,延长客滚桥钢结构的使用寿命,提升设备使用率。根据环境相似条件,未来可将该涂装工艺方案推广在海南其它港口或者内陆、沿海港口的港口客滚桥进行生产推广和使用。

参考文献:

[1]朱相荣.金属材料的海洋腐蚀与防护[M].冶金工业出版社,2003.

[2]彭志强.水下施工涂料及其涂装工艺研究[J].材料开发与应用,2004,19(02):27-30.

[3]陈岗军,陈彤.海洋平台腐蚀特点分析及涂料涂装工艺应用[J].船海工程,2010,39(03):122-124.

[4]GB8923-1988,涂装前钢材表面锈蚀等级和除锈等级[S].

[5]JT/T733-2008,港口机械钢结构表面防腐涂层技术条件[S].人民交通出版社,2008.

[6]JTS257-2008,水运工程质量检验标准[S].人民交通出版社,2008.

[7]GB/T 1766-2008,色漆和清漆涂层老化的评级方法[S].

[8]GB/T6461-2002,金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级[S].endprint