基于MES的质量信息化管理的实现

2018-03-10张毛汪广扩

张毛+汪广扩

【摘 要】针对传统的质量管理方式的不足,在MES系统中构建了质量管理系统,并构建了与MES中其他模块的信息交互方案,在系统中实现了对质量数据的采集、质量信息的可追溯、质量信息的统计,该系统已完成系统设计并在企业中得到了成功应用。

【Abstract】In view of the shortcomings of the traditional quality management methods, the quality management system is built in the MES system, and the information interaction scheme with other modules in the MES is constructed. In the system, the collection of quality data, the traceability of quality information and the statistics of quality information are realized. The system design has been completed, and it has been successfully applied in the enterprise.

【關键词】质量管理;MES;信息交互;数据采集

【Keywords】 quality management; MES; information interaction; data collection

【中图分类号】TP311.5 【文献标志码】A 【文章编号】1673-1069(2018)02-0047-02

1 研究背景

在离散制造行业中,对单件小批量生产,质量管理一般要求检验每个零件、每道工序的加工质量。为保持产品的可追溯性,传统的管理模式是通过手写或者Excel表格录入的方式来记录产品的原材料物料批次号、过程在制品质量数据、成品质量数据等,这种管理方式虽然能够在一定程度上保持产品的可追溯性,但也暴露出了一些问题:①我们需要耗费大量的人力和物力去收集和整理这些质量数据;②由于涉及环节太多,数据量太大,中间会遗漏很多数据;③数据共享性差,因为它们都是分散保存到不同的人员手里,追溯时需要询问多个不同角色人员,查阅多个Excel表格,翻阅大量纸质资料;④用纸质文件保存风险大、成本高,长期累积,纸张堆积如山,一旦丢失,将无法追溯。在MES中,包含产品生产过程中大量的静态数据和动态数据,所以可以借助于企业推行MES的机会,针对企业现状实现对质量的信息化管理。如何充分利用MES中的相关功能模块,如基础数据模块、车间管理模块、库房管理模块、统计分析模块等,实现质量数据的实时准确采集,保证质量信息的全面可追溯性,实现对质量信息的高效统计分析是本文研究的重点。

2 MES中质量管理与其他模块关系图

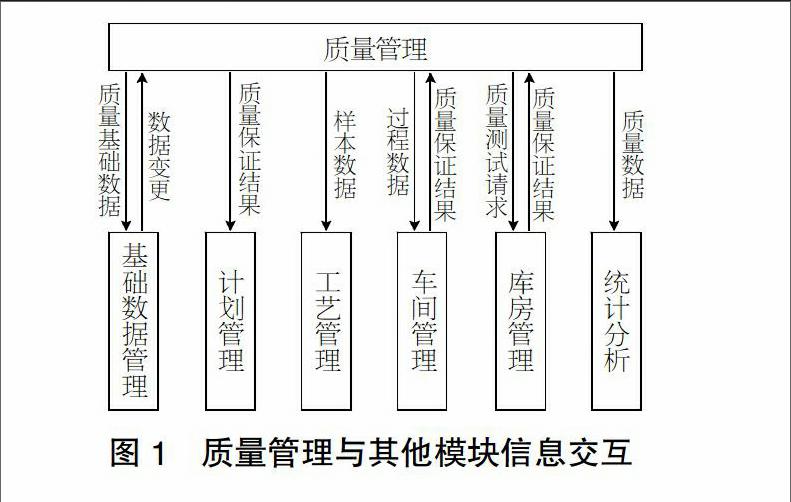

MES(制造执行系统)是针对企业整个生产制造过程进行管理和优化的集成运行系统,MES按照基本功能体系结构可以分为三部分模型:生产管理模型,影响生产的主要功能模型,影响生产的其他功能模型[1]。质量管理和库房管理属于影响生产的主要功能模型,它与MES生产管理模型中功能模块的信息交互如图1所示。

3 质量信息化管理实现过程

3.1 质量数据采集

产品由原材料制造成成品是一个复杂、多变的过程,期间会产生很多中间品,如果数据采集不及时,状态一旦发生变化,将无法逆转,所以保证数据采集的实时性和准确性很重要。目前,质量数据的采集方式有手工录入,数据转换与共享和自动采集等[2]。产品不同阶段的质量信息,采用不同的数据采集方式:①原材料的物料批次号,在备料过程中,由原材料库管员通过手工录入系统,与生产任务相关联,贯穿于产品整个生产周期,最终随产品入零件或成品库;②产品的基本质量信息,如是否关键件、关键工序,工序检验方式,关键尺寸等,由工艺技术人员定义好,和零件的工艺信息一起存储在基础数据管理模块中,当任务投产时候,通过数据转换方式把这些信息输入MES的其他模块中;③过程在制品的质量信息,通过扫描质量跟踪卡上条码方式将质量数据实时采集到MES的生产跟踪模块中;④成品检验编号,通过扫码输入并同成品其他信息一起入库、出库。

通过以上方式在MES中实现了对产品从原材料到成品整个生命周期质量数据的实时采集,为后续质量信息的追溯和质量数据的统计分析奠定了基础。

3.2 质量信息可追溯性

质量信息的可追溯性是质量管理的重要组成部分,MES中对产品质量的追溯就是从原材料到产品交付整个过程的追溯。对产品质量的形成过程进行分析,质量信息可追溯性的对象主要包括:

3.2.1 原材料的可追溯性

原材料质量信息来源于上游物资供应链系统,通过数据输入方式将原材料物料批次号与任务信息关联后,如果要对过程在制品原材料信息进行追溯,通过MES系统中打印的质量跟踪卡就可以查询到对应物料批次号,如果对已经完工入库或者交付的产品原材信息进行追溯,在出入库记录或者库房里面也可以很快查寻到物料批次号,有了物料批次号我们再回到物资供应链系统就可完成对原材的追溯。通过开发MES与物资供应链系统数据接口的方式还可以将原材料的信息直接推送到MES中,在MES中直接完成对原材料质量信息的追溯。

3.2.2 工艺信息可追溯性

工艺信息的可追溯性是指对产品工艺路线的设计、工艺参数选择和确定等信息的追溯。本项目通过在MES中建立基础数据管理模块对产品工艺路线信息进行存储和管理,产品一旦投产,工艺路线信息可自动与生产任务相关联,通过在系统查询界面输入产品的名称、图号或订单编号等就可快速查询到产品采用的工艺路线、选择的工艺参数和工艺设计和确认等信息。endprint

3.2.3 制造过程信息可追溯性

制造过程是产品质量的实现过程,在产品制造过程中,影响产品质量的人、机、料、法、环、测关键因素中有4个因素是与制造过程直接相关的,因此制造过程质量信息量是最大的,对制造过程信息追溯实现起来也是最复杂的。在制造过程中,通过扫描质量跟踪卡上的条码将各个工序的质量信息采集到MES中,信息包括:各工序操作人员、检验人员、送检数量、合格数量、质量异常情况等,并支持通过扫码、订单信息、产品信息等维度的查询,实现了对零件工序级的可追溯性。

3.2.4 外協件的可追溯性

外协件包括全套外协、零件外协和工序外协。因为外协厂家的过程质量信息是很难控制的,我们只实现了对外协的厂家和外协成品质量信息进行追溯,实现方法是,在MES中对每个外协厂家创建一个唯一的ID,外协厂家以加工者的角色参与进来,建立成品检验模块对外协成品的质量信息进行记录。

3.3 不合格品审理

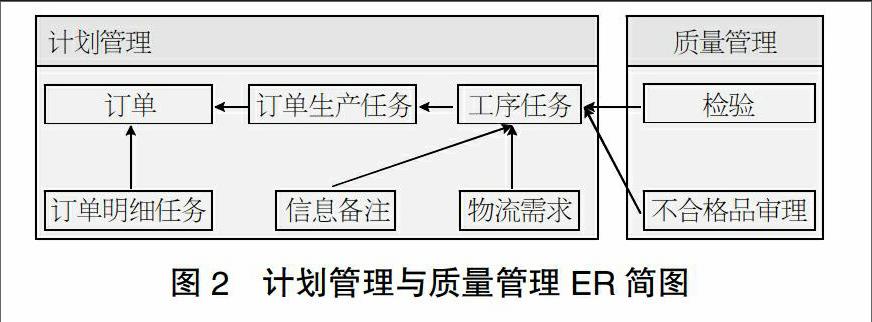

工序检验发现过程异常信息后,提交异常信息,质量管理人员组织不合格品审理后,将审理结论登记回系统中,系统自动根据审理结论调整生产计划,审理结论包括:报废、返工、返修、让步放行、超差放行等,质量管理与计划管理的关系如图2所示。

3.4 质量信息的统计

质量信息的统计包括对产品质量信息的统计和对操作人员质量信息的统计,统计分析的最终目的都是为了使复杂的生产过程处于受控状态,保证持续、稳定地输出合格的产品。MES中包括了大量的制造过程数据,通过对这些数据进行提取、分析和计算,我们可以得到我们需要的质量信息,比如不合格品审理信息、员工一次送检合格率、工序检验数据等。

4 质量信息化管理实施效果

基于MES的质量信息化管理实现了对零件从原材料,经生产过程,到成品出库生产全过程质量数据的采集和质量信息的全面可追溯。系统在企业成功实施和使用,实现了对所有任务的原材料物料批次号、过程质量信息、成品检验数据、生产批次信息的实时管理和全面可追溯性,实现了对质量数据的实时采集和统计,实现了对所有操作人员和外协厂家一次送检合格率的实时统计和计算;实现了质量信息可追溯性;质量管理效率也得到明显提升。质量信息化管理的成功实施,显著提升了企业的质量管理水平,也为企业后续信息化管理工作的持续推行和改善创造了先决条件,通过系统对不合格的故障模式进行分析,采取对应的技术和管理手段,产品质量得到显著提高。

【参考文献】

【1】GB/T 25485-2010.工业自动化系统与集成制造执行系统功能体系结构[S].

【2】代绪强,孙亚振.基于MES的离散制造业质量信息管理研究[J],信息技术,2014(2):133-134.endprint