热管联合多级串联热泵玉米干燥系统性能试验

2018-03-09李伟钊张振涛杨鲁伟

李伟钊,盛 伟,张振涛,杨鲁伟,张 冲,魏 娟,李 博

热管联合多级串联热泵玉米干燥系统性能试验

李伟钊1,2,盛 伟2,张振涛1※,杨鲁伟1,张 冲1,魏 娟1,李 博1

(1. 中国科学院理化技术研究所,北京 100190; 2. 河南理工大学机械学院,焦作 454000)

中国东北地区现有的粮食干燥系统多为大型多段塔式燃煤干燥系统,在粮食干燥过程中,热空气与粮食经过一次换热后,生成的高温高湿废气直接排入了大气,不仅造成了能量的巨大浪费,而且严重污染了环境。该文针对东北地区寒冷气候特点及多段塔式燃煤玉米干燥系统存在的高能耗、高污染问题,开发了一种热管联合多级串联热泵玉米干燥系统,该系统能够实现对多段塔式燃煤玉米干燥中废气的余热回收和废气中杂质的清洁处理,从而达到节能减排的效果。在该系统的基础上研制了50、150和300 t/d的系列化玉米热泵干燥装备,进行了3种规模的产业化示范,并对300 t/d的玉米热泵干燥系统进行了性能试验。结果表明,系统每小时的耗电量为538 kW·h,除湿速率为2016 kg/h,热泵机组的制热系数COP(coefficient of performance,COP)在3.7~6.7之间,除湿能耗比SMER(specific moisture extraction rate,SMER)为3.75 kg/(kW·h)。对多段塔式玉米热泵干燥和玉米燃煤干燥经济性进行比较研究,结果表明:得到1 kg干玉米的热泵干燥成本为0.038元,而燃煤干燥的成本为0.049元,单位玉米的热泵干燥成本比燃煤干燥成本降低22.4%。与玉米燃煤干燥相比,玉米热泵干燥能大量降低污染物的排放,节能减排效果明显,可为热泵干燥技术在粮食烘干领域应用提供有价值的参考。

干燥;玉米;试验;热泵;热管;节能

0 引 言

玉米作为主要农作物,在中国大部分地区都有种植。近几年来,玉米的产量增长较快,2015年,中国的玉米年总产量达到2.29亿万t[1-2]。新收获的玉米水分含量高,需及时降水处理到安全水分以下方可储藏,否则容易发生霉变[3-4]。据统计,中国东北地区每年的高水分玉米产量约3000万t,受凉晒条件的限制,需采取机械烘干的方式对其进行烘干[5-6]。玉米的干燥过程是一个大量耗能过程,目前,东北地区多采用燃煤对流式热风塔式干燥机对玉米进行烘干,该种烘干塔用煤直接供热,热利用率低,耗煤量高,环境污染严重[7]。在中国可持续发展及社会节能减排战略实施的大背景下,寻求一种节能环保的粮食干燥方法颇有意义。

热泵干燥技术可以有效回收低温余热,实现干燥过程的高效节能,在世界许多行业中得到了广泛应用[8-10]。其中,热泵干燥技术在粮食干燥方面的应用引起了国内外众多学者[11-15]的兴趣,并被学者们不断进行研究。美国于1950年用热泵干燥技术对谷物进行了干燥试验,试验结果表明,热泵干燥系统的除湿能耗比SMER达到了1.8 kg/(kW·h)左右,比电加热式谷物干燥过程节能40%左右[11]。Yang等[12]用一台可以在4种工况下运行的热泵式流化床干燥机对谷物进行了干燥试验研究,结果表明,系统的除湿能耗比SMER约为2.06 kg/(kW·h),制热系数COP约为2.5。在国内,郑先哲等[13]对热泵干燥温度对稻米食味值的影响进行了试验研究,得出了稻谷临界干燥温度方程。山东农业大学的谈文松[14]用一套太阳能联合热泵干燥系统对小麦进行了试验研究,结果表明,在晴天光照状况较好的情况下,系统的制热系数COP能够达到2.4,与蒸汽锅炉的干燥系统相比,其供热效率较高、节能明显。余龙等[15-16]使用地源热泵对粮食进行了烘干试验,并分析了整个烘干过程的经济效益情况,和空气源热泵干燥系统相比,该地源热泵干燥系统每年的运行费用可以降低40%。罗乔军等[17]进行了稻谷热管辅助热泵除湿干燥试验,试验研究表明与热泵除湿干燥系统相比,热管辅助热泵除湿稻谷干燥系统可以节能18.2%。

环路热管技术[18]是一种高效的相变传热技术,可以利用热管内部工质的蒸发和冷凝传递大量热量,该技术主要应用于航空航天领域[19-20]以及PC产业的芯片冷却[21-23],但在农产品干燥领域应用研究较少。

本文针对东北地区寒冷气候特点及多段塔式燃煤玉米烘干系统的高能耗问题,结合热泵干燥技术和环路热管技术,提出一种热管联合多级串联热泵玉米干燥系统,建立试验示范项目,并对系统进行了性能试验研究。该玉米干燥系统通过回收烘干塔排湿废气的热量,能够提高能量利用率,消除污染物的排放,有利于环境的保护,为工程应用推广提供有价值的参考。

1 试验装置及方法

1.1 试验装置

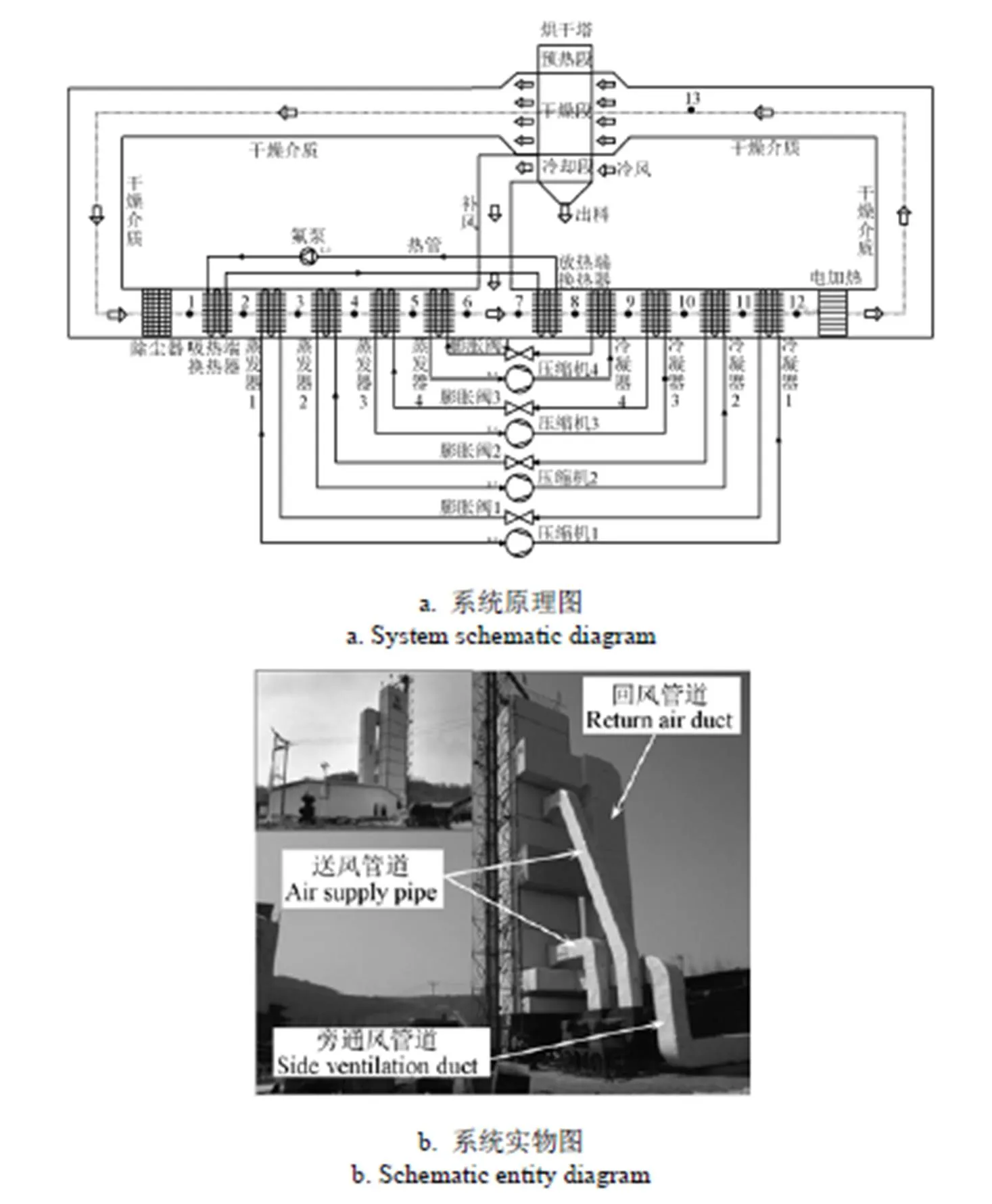

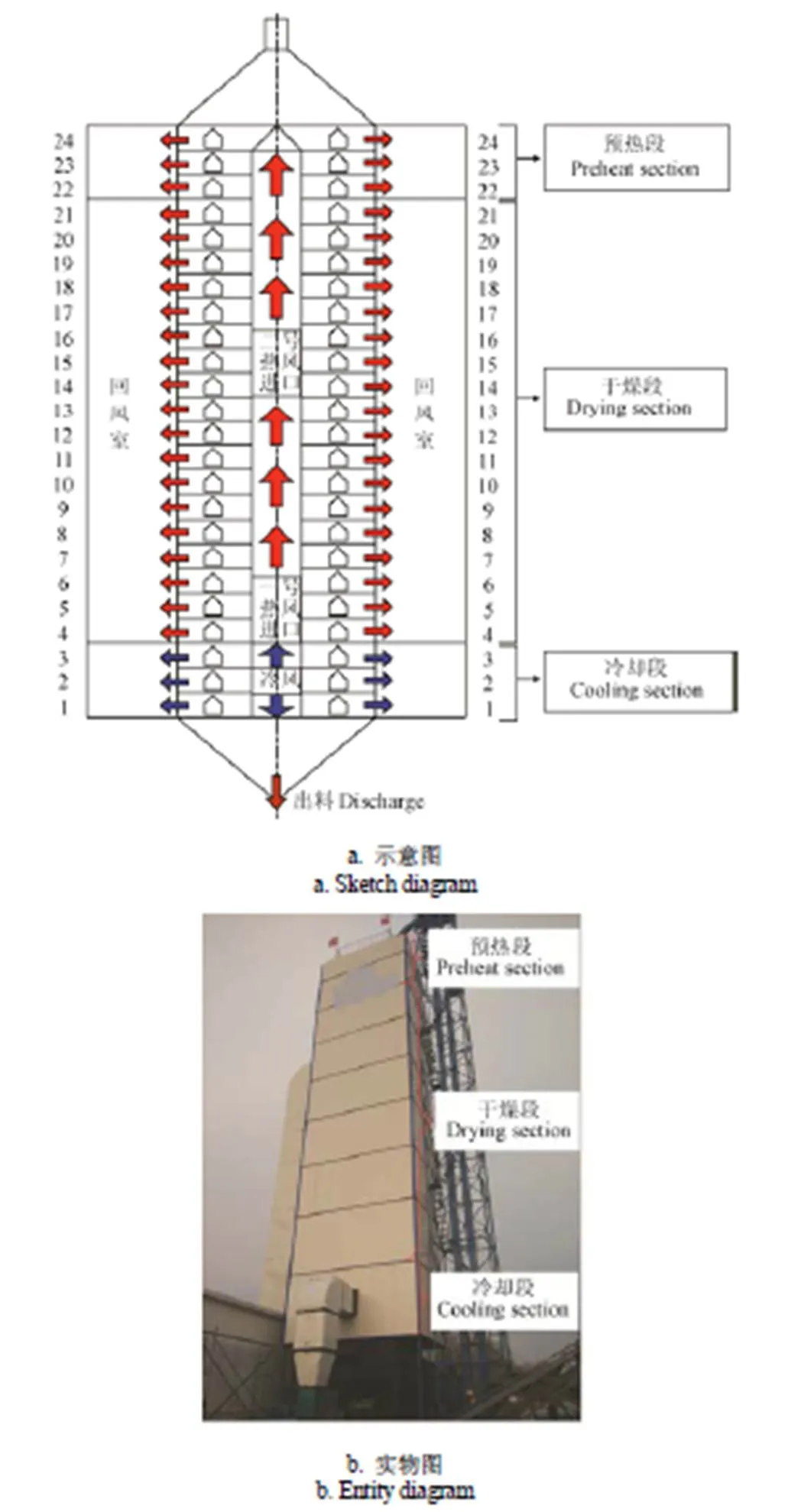

热管联合多级串联玉米热泵干燥系统试验装置如图1所示,系统主要由热泵机组、热管回热器、玉米烘干塔、风道管路、除尘器、风机、电控柜组成。其中,热泵机组(如图1a)共有4台,每台机组都由压缩机、蒸发器、冷凝器、油分离器等部件组成;热管回热器(如图1a)由氟泵、吸热端换热器、放热端换热器等部件组成;玉米烘干塔(如图2)包括预热段(22~24层)、干燥段(4~21层)和冷却段(1~3层)3部分,容量大小为160 t;风道管路(如图1b)由回风管道、送风管道及旁通风管道组成;除尘器由圆形过滤网转盘、吸尘头、吸尘管、吸尘风机及除尘布袋组成;风机包括离心式热风机(2台)、轴流式回风风机(4台)及离心式冷却风机(1台)3部分,系统的总风量为132 543 m3/h,主风量110 523 m3/h,补风量22 020 m3/h。主要试验装置和仪器型号及参数见表1。

图1 热管联合多级串联玉米热泵干燥系统试验装置图

图2 玉米烘干塔结构图

热管联合多级串联玉米热泵干燥系统近似于一个封闭式热泵干燥系统,系统运行过程中,干空气进入玉米烘干塔干燥段并在烘干塔内部等焓吸收玉米水分,从而干空气变为湿空气。从玉米烘干塔干燥段回风室排出的湿空气经除尘器除杂净化后进入热管吸热端换热器和四级蒸发器,经吸热端换热器和各级蒸发器逐级降温除湿后变为低温干燥的空气,与此同时,各级蒸发器冷凝下来的水分被排出系统外。随后,低温干燥的空气与烘干塔冷却段排出的空气混合后一并进入热管吸热端换热器和四级冷凝器,经放热端换热器和各级冷凝器逐级加热后变为高温干燥的空气,并被送入玉米烘干塔。在整个干燥过程中,系统没有废气排放到环境中,并且干燥温度不受环境温度限制。

表1 主要试验装置和仪器型号与参数

1.2 试验条件

本文试验于2016年12月26日在东北地区某地进行,试验过程中当地环境温度白天−10~−20 ℃、晚上−18~−25 ℃。试验所用材料为平均含水率为34%的高水分玉米,经过干燥后,从玉米烘干塔排出的玉米含水率为14%左右。为了便于比较,同一时间还用多段塔式燃煤玉米干燥塔(每天湿玉米处理量为78 t)对同一批玉米潮粮进行干燥试验。

1.3 试验方法

试验开始后,打开提粮机,通过提粮机对玉米烘干塔充装玉米,待玉米烘干塔装满(160 t左右)玉米后开始对系统进行预热,预热过程如下:首先打开送风风机、回风风机和除尘器,等风机及除尘器运行稳定后启动电加热,并将系统设置成自动控制模式;随着电加热的不断工作,系统空气温度不断升高,等第四级蒸发器出口风温超过10 ℃后,系统将自动启动第四级热泵,等第四级蒸发器出口风温再次超过10 ℃后,第三级热泵自动启动,接下来第二级热泵及第一级热泵也按照这种启动模式启动;等四级热泵全部启动完毕后,电加热自动关闭,随着热泵系统的持续工作,系统温度不断升高,直到第一级热泵冷凝器出口风温达到68 ℃左右且出粮口玉米含水率为14%时停止预热,系统开始稳定运行。

试验过程中,每隔0.5 h在出料口取3个子样,每个子样质量为5 kg,将子样混合均匀后测量样品平均含水率,根据出料含水率大小实时调节排粮速度。除尘器每隔20 min对除尘网上的玉米绒、糠皮等杂质清除一次,保证回风流动的畅通。烘干塔的储粮段安装有高、低粮位感应器,上粮过程中,输送机和提粮机与高、低粮位感应器联动,当高、低粮位感应器都无感应时,输送机和提粮机开始启动上粮;当高、低2位感应器全部感应时,输送机和提粮机停止上粮,从而保证干燥塔始终满粮。

压缩机的吸、排气口布置有温度传感器和压力传感器,各级蒸发器、冷凝器的迎风侧及出风侧布置有温湿度传感器,干燥塔的进风口、出风口以及其干燥段和冷却段的回风室布置有温湿度传感器,数据采集仪1 s采集1次数据,耗电量每2 h记录1次。

2 玉米除湿热泵干燥系统的主要性能指标

2.1 热泵的制热系数

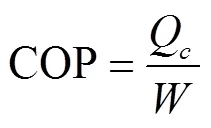

制热系数(coefficient of performance,COP)是评价热泵性能的参数[24-25],定义为热泵制取的热量与所消耗的驱动能量(压缩机或燃烧器等热泵驱动部件消耗的燃料能或电能)之比,其公式表达形式为:

式中Q为热泵的制热量,kW;为热泵的消耗功率,kW。

2.2 热泵干燥系统的除湿能耗比

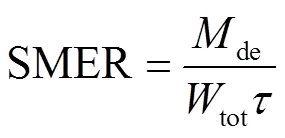

除湿能耗比(specific moisture extraction rate,SMER)是反映热泵干燥装置综合性能的主要指标,定义为消耗单位能量所除去物料中的水分量[26],具体形式为:

式中SMER为除湿能耗比,kg/(kW·h);de为从物料中除去的水分质量,kg;tot为总功率,kW;为干燥时间,h。

3 结果与分析

3.1 热管系统试验结果与分析

试验过程中,热管内部工质及湿空气状态变化如图3所示,其中图3a中的进口风温和出口风温分别为图1中点1和点2处的风温,图3b中的进口风温和出口风温分别为图1中点7和点8处的风温。当湿空气经过吸热端换热器时,温度由30.5 ℃降为28.2 ℃,在该过程中换热器表面有水析出,每小时的析水量为313 kg。与此同时,热管中的液态工质吸收湿空气中的热量并蒸发为气态工质,其温度由20.8 ℃升为29.2 ℃。当除湿后的低温干空气经过放热端换热器时,温度由13.3 ℃升为20.2 ℃,与此同时,热管内部的气态工质向低温干空气释放热量并液化为液态工质,其温度由25 ℃降为20 ℃。热管系统在吸热端吸收湿空气中的显热和大量潜热并在放热端用这部分热量加热除湿后的干空气,节能效果明显。

3.2 湿空气温度变化情况

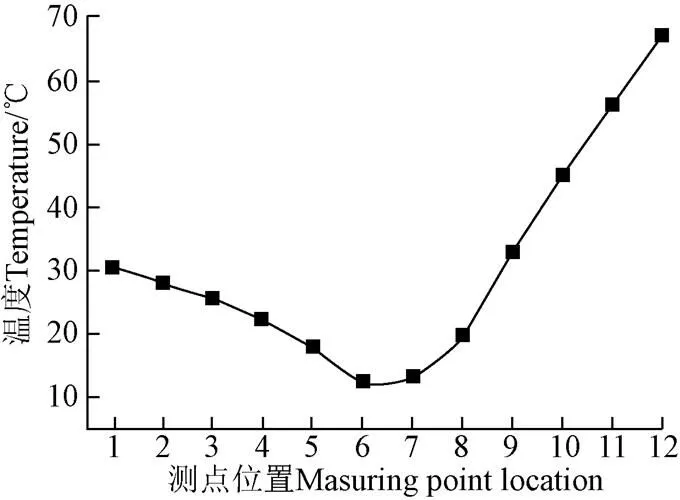

试验过程中,系统蒸发器侧及冷凝器侧湿空气的温度变化情况如图4所示。

图4中测点位置1-12分别与图1中的点1-12所对应,其中,1-6点分别代表热管吸热端进口、第一级蒸发器进口、第二级蒸发器进口、第三级蒸发器进口、第四级蒸发器进口、第四级蒸发器出口的湿空气温度,湿空气经过热管吸热端换热器及第一级至第四级蒸发器时的温降分别为2.3、2.7 、3.3 、4.3 和5.4 ℃,总温降18 ℃,温度由30.5 ℃降为12.5 ℃;7-12点分别代表热管放热端换热器进口、第四级冷凝器进口、第三级冷凝器进口、第二级冷凝器进口、第一级冷凝器进口、第一级冷凝器出口的湿空气温度,湿空气经过热管放热端换热器及第四级至第一级冷凝器时的温升分别为6.9 、13.1 、12.3 、11和10.9 ℃,总温升43.2 ℃,温度由13.3 ℃升为67.2 ℃。

图3 热管工质及湿空气温度变化情况

图4 空气温度变化情况

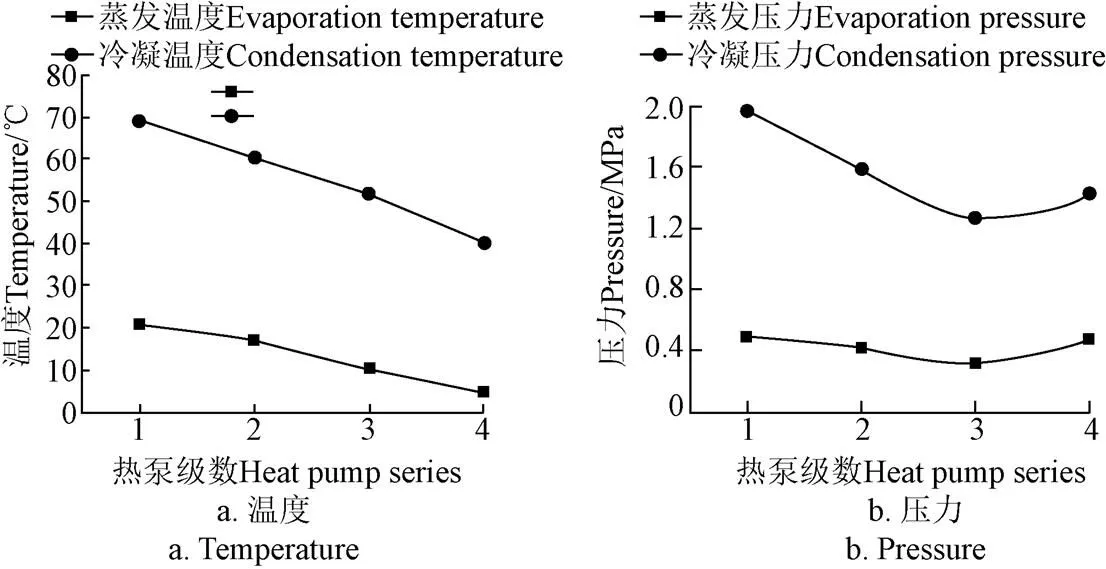

3.3 各级热泵机组性能情况

试验过程中,各级热泵机组的蒸发温度及冷凝温度如图5a所示,第一级至第四级机组的蒸发温度分别为21.1 、17.2 、10.5 和7 ℃,冷凝温度分别为69.1 、60.3 、51.6和39.2 ℃。从图5中可以看出,从第一级到第四级热泵机组,各级热泵机组的蒸发温度和冷凝温度差值逐渐减小。各级热泵机组的蒸发压力及冷凝压力情况如图5b所示,第一级至第四级机组的蒸发压力分别0.48、0.44、0.32和0.52 MPa,冷凝压力分别为1.97、1.59、1.27和1.4 MPa。从图5中可以看出第一级机组的压比(压缩机排气压力与吸气压力之比)最大,第四级机组的压比最小,第一级至第四级机组的压比逐渐减小。

图5 各级热泵机组运行工况

注: COP为制热系数,SMER为除湿能耗比。

各级热泵机组的功率如图6a所示,从图6中可以看出第一级机组功率最大,第四级机组功率最小,第一级至第四级热泵机组的功率分别为108.6、101.5、96.1和84.3 kW。各级热泵机组的除水速率如图6b所示,第一级至第四级热泵机组的除水速率分别为369.6、426.2、461.9和445.3 kg/h,热泵系统每小时的除水量为1 703 kg,加上热管吸热端换热器每小时的除水量,系统每小时的总除水量为2 016 kg。

各级热泵机组的COP及SMER如图6c所示,第一级至第四级热泵机组的COP及SMER均逐渐增大。其中,第一级至第四级热泵机组的COP分别为3.7、4.3、5.1和6.7,SMER分别为3.4、4.2、4.8和5.3 kg/(kW·h)。

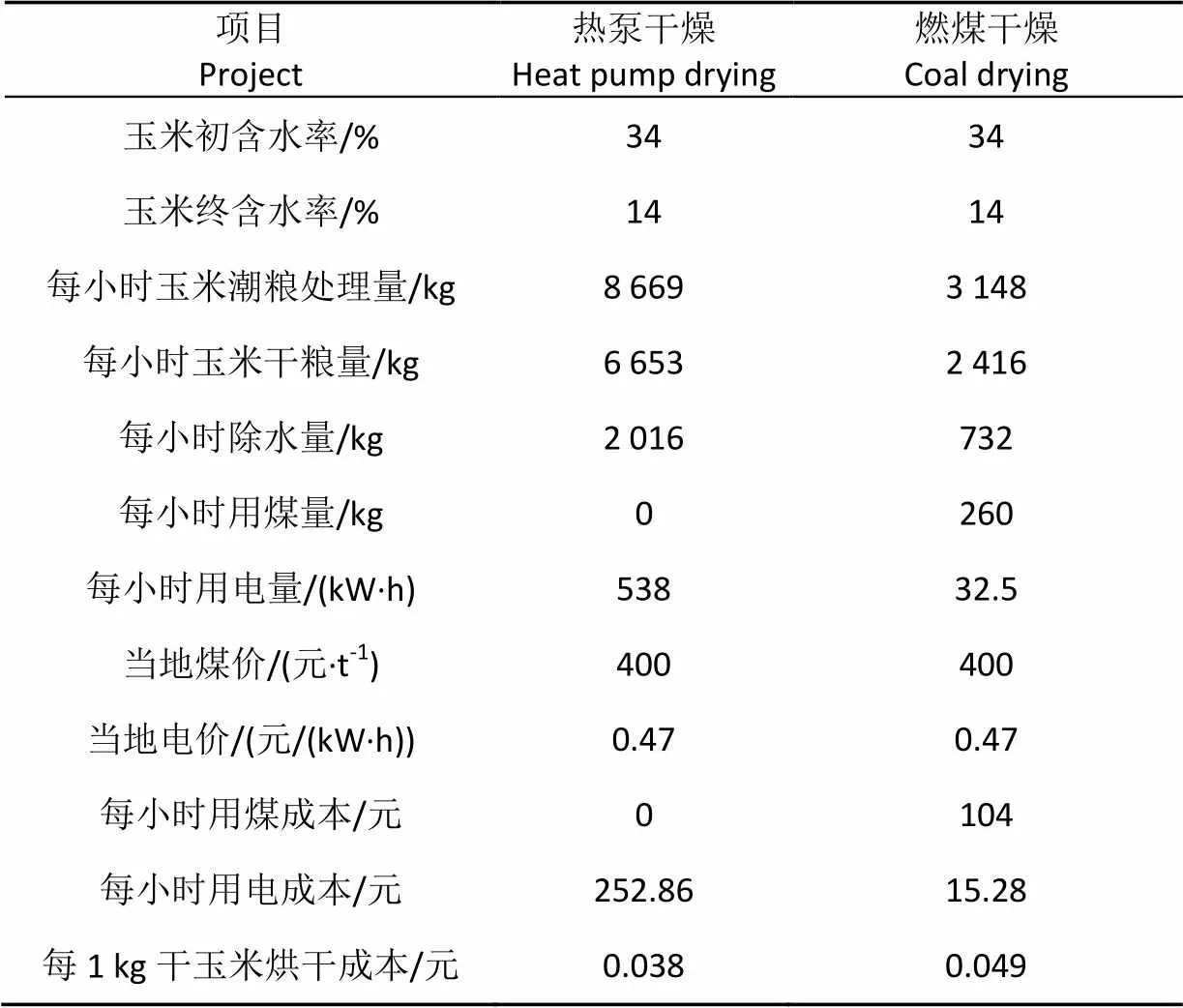

4 经济性分析

玉米热泵干燥和燃煤干燥试验的经济性分析比较如表2所示。试验过程中,热泵烘干塔每小时的玉米潮粮处理量为8 669 kg,每小时排出的玉米干粮为6 653 kg;燃煤烘干塔每小时的玉米潮粮处理量为3148 kg,每小时排出的玉米干粮为2 416 kg。由表2可知,每得到1 kg干玉米,热泵干燥比燃煤干燥节省成本0.011元,因此,玉米热泵干燥的经济效益显著。另外,和玉米燃煤干燥过程相比,玉米热泵干燥过程清洁、环保,对环境没有污染,所以玉米热泵干燥具有广泛的应用价值和前景。

表2 玉米热泵干燥和燃煤干燥的经济性比较

由表2可知,玉米热泵干燥过程中,系统每小时的除湿量为2 016 kg,系统每小时耗电量538 kW·h,易得系统除湿能耗比SMER为3.75 kg/(kW·h),说明系统每消耗1度电可以从玉米种除去3.75 kg的水分,整个试验过程中系统节能明显,干燥成本比玉米燃煤干燥成本降低22.4%。

5 结 论

本文针对东北地区寒冷气候特点及多段塔式燃煤玉米烘干系统的高能耗问题,提出了一种热管联合多级串联热泵玉米干燥系统,并进行了系统性能的试验研究。主要结论如下:

1)玉米热泵干燥试验过程中,系统的送风温度为67.2 ℃左右,回风温度为30.5 ℃左右;整个系统的除湿速率为2 016 kg/h,其中热管吸热端换热器的除湿速率为313 kg/h,第一级至第四级蒸发器的除湿速率分别为369.6、426.2、461.9、445.3 kg/h。

2)整个试验过程中,系统每小时的耗电量为538 kW·h,1级、2级、3级、4级热泵系统的制热系数COP分别达到了3.7、4.3、5.1和6.7,系统的除湿能耗比SMER为3.75 kg/(kW·h)。

3)与多段塔式燃煤玉米干燥相比,热管联合多级串联热泵玉米干燥系统的单位玉米干燥成本降低22.4%,并能大量降低污染物的排放,节能减排效果明显,为热泵干燥系统技术在粮食烘干领域应用提供有价值的参考。

[1] 徐志宇,宋振伟,邓艾兴,等. 近30年我国主要粮食作物生产的驱动因素及空间格局变化研究[J]. 南京农业大学学报,2013,36(1):79-86.

Xu Zhiyu, Song Zhenwei, Deng Aixing, et al. Study on the driving factors and spatial pattern change of major grain crops in China Nearly 30 years[J]. Journal of Nanjing Agricultural University, 2013, 36(1): 79-86. (in Chinese with English abstract)

[2] 魏忠彩,孙传祝,苏国粱,等. 红外玉米穗干燥试验研究[J]. 农机化研究,2016,38(1):247-250,256.

Wei Zhongcai, Sun Chuanzhu, Su Guoliang, et al. Research on the Experiment of Infrared Corncob-drying[J]. Agricultural Mechanization Research, 2016, 38(1): 247-250, 256. (in Chinese with English abstract)

[3] 李玉,赵学工,王赫,等. 穿流薄层干燥玉米特性的研究[J]. 粮食加工,2013,38(4):55-56,59.

Li Yu, Zhao Xuegong, Wang He, et al. Study on characteristics of flowing thin layer of dried corn[J]. Food processing, 2013, 38(4): 55-56, 59. (in Chinese with English abstract)

[4] 张玉荣,成军虎,周显青,等. 高水分玉米微波干燥特性及对加工品质的影响[J]. 河南工业大学学报:自然科学版,2009,30(6):1-5.

Zhang Yurong, Cheng Junhu, Zhou Xianqing, et al. Microwave drying characteristics of high moist corn and its effect on processing quality[J]. Journal of Henan University of Technology: Natural Science Edition, 2009, 30(6): 1-5. (in Chinese with English abstract)

[5] 亢霞,石天玉,贾然,等. 东北地区高水分玉米烘干费用及水分减量扣量标准政策的分析研究[J]. 粮油食品科技,2013,21(6):104-107.

Hang Xia, Shi Tianyu, Jia Ran, et al. Study on the high moisture corn drying cost and the standard of water loss deduction in Northeast China[J]. The Science and Technology of Grain and Oil Food. 2013, 21(6): 104-107. (in Chinese with English abstract)

[6] 郝立群,白岩,董梅. 玉米干燥中的能耗[J]. 粮食加工,2005(2):29-31.

Hao Liqun, Bai yan, Dong Mei. Energy consumption in corn drying[J]. Grain Processing, 2005(2): 29-31. (in Chinese with English abstract)

[7] 陈百会,曹赞,熊芳芳,等. 玉米干燥机节能减排综合技术研究与应用[J]. 粮食加工,2010,35(1):76-78.

Chen Baihui, Cao Zan, Xiong Fangfang, et al. Research and application of energy-saving and emission-reduction technology for corn dryer[J]. Grain Processing, 2010, 35(1): 76-78. (in Chinese with English abstract)

[8] Chua K J, Chou S K, Yang W M. Advances in heat pump systems: Review[J]. Applied Energy, 2010, 87(12): 3611-3624.

[9] Neslihan C, Hepbasli A. A review of heat pump drying: Part1-Systerms, models and studies[J]. Energy Conversion and Management, 2009, 50(9): 2180-2186.

[10] 盛伟,郑海坤,张保森. 干燥褐煤的热泵技术实验研究[J]. 制冷学报,2013,34(5):99-102.

Sheng Wei, Zheng Haikun, Zhang Baosen. Experimental study on heat pump technology for drying lignite[J]. Refrigeration Journal, 2013, 34(5): 99-102. (in Chinese with English abstract)

[11] 谢英柏,宋蕾娜,杨先亮,等. 热泵干燥技术的应用及其发展趋势[J]. 农机化研究,2009,31(4):12-15.

Xie Yingbai, Song Leina, Yang Xianliang, et al. Application and development trend of heat pump drying technology[J]. Research on Agricultural Mechanization, 2009, 31(4): 12-15. (in Chinese with English abstract)

[12] Yang J, Wang L, Xiang F, et al. Experiment research on grain drying process in the heat pump assisted fluidized beds[J]. Journal of University of Science and Technology Beijing, 2004, 11(4): 373-377.

[13] 郑先哲,赵学笃. 稻米食味值测定及干燥品质的研究[J]. 农业机械学报,2001,31(4):54-60.

Zheng Xianzhe, Zhao Xuedu. Study on the taste value and drying quality of rice[J]. Journal of Agricultural Mechanization, 2001, 31(4): 54-60. (in Chinese with English abstract)

[14] 谈文松. 太阳能-联合热泵干燥小麦的系统研究与设计[D]. 泰安:山东农业大学,2016.

Tan Wensong. Study and Design of Solar Energy-Heat Pump Combined Drying Wheat System[D]. Taian: Shandong Agricultural University, 2016. (in Chinese with English abstract)

[15] 余龙,余建平,俞树荣,等. 地源热泵粮食干燥系统性能研究[J]. 粮食工程,2012,22(3):76-78.

Yu Long, Yu Jianping, Yu Shurong, et al. Study on performance of ground-source heat pump grain drying system[J]. Food Engineering, 2012, 22(3): 76-78. (in Chinese with English abstract)

[16] 余龙,俞树荣,李春玲. 地源热泵供热性能在粮食干燥中的特性研究[J]. 中国农机化学报,2014,35(2):89-93.

Yu Long, Yu Shurong, Li Chunling. Study on the characteristics of ground heat pump heat supply in grain drying[J]. Chinese Journal of Agricultural Mechanization, 2014, 35(2): 89-93. (in Chinese with English abstract)

[17] 罗乔军,张进疆,吴耀森,等. 稻谷热管辅助热泵除湿干燥技术[J]. 农业机械学报,2014,45(增刊1):247-251. Luo Qiaojun, Zhang Jinjiang, Wu Yaoseng, et al. Rice drying using heat pump dehumidifying system with heat pipe[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(Suppl.): 247-251. (in Chinese with English abstract)

[18] 曲燕. 环路热管技术的研究热点和发展趋势[J]. 低温技术,2009,37(2):7-14.

Qu Yan. Research hotspots and development trends of loop heat pipe technology[J]. Cryogenic Technology, 2009, 37(2): 7-14. (in Chinese with English abstract)

[19] 王录,苗建印,张红星. 制冷机与深冷环路热管集成系统传热特性试验研究[J]. 航天器工程,2016,25(3):63-68.

Wang Lu, Miao Jianyin, Zhang Hongxing. Investigation on thermal characteristic of integrated system of pulse tube coolers with cryogenic loop heat pipes[J]. Spacecraft Engineering, 2016, 25(3): 63-68. (in Chinese with English abstract)

[20] 何江,林贵平,柏立站,等. 不凝气体对航天器两相热控设备性能的影响[J]. 航天器工程,2014,23(6):114-121.

He Jiang, Lin Guiping, Bai Lizhan, et al. Effect of non-condensable gas on performances of two-phase thermal control devices for spacecraft[J]. Spacecraft Engineering, 2014, 23(6): 114-121. (in Chinese with English abstract)

[21] 池勇,汤勇,万珍平,等. 微电子芯片高热流密度相变冷却技术[J]. 制冷空调,2007,35(4):50-55.

Chi Yong, Tang Yong, Wan Zhenping, et al. High heat flux phase change cooling for micro electronic chip[J]. Refrigeration and Air Conditioning, 2007, 35(4): 50-55. (in Chinese with English abstract)

[22] 田浩,李延春,曹小涛. 基于芯片水冷和重力热管技术的数据中心冷却方法研究[J]. 暖通空调,2016,46(12):109-115.

Tian Hao, Li Yanchun, Cao Xiaotao. Study on cooling technology of high heat flux data center using chip water cooling and gravity heat pipe[J]. Heating Ventilating and Air Conditioning, 2016, 46(12): 109-115. (in Chinese with English abstract)

[23] 黄俊,侍书成,龚骁敏. 一种用于高热功率密闭计算机散热的环路热管系统[J]. 电子机械工程,2017,33(4):42-47.

Huang Jun, Shi Shucheng, Gong Xiaomin. A loop heat pipe system for heat dissipation of computers with closed chassis and high thermal power[J]. Elector-Mechanical Engineering, 2017, 33(4): 42-47. (in Chinese with English abstract)

[24] 陈东,谢继红. 热泵干燥装置[M]. 北京:化学工业出版社,2006.

[25] 伊松林,张璧光. 太阳能及热泵干燥技术[M]. 北京:化学工业出版社,2011.

[26] 吕君,魏娟,张振涛,等. 热泵烤烟系统性能的试验研究[J]. 农业工程学报,2012,28(增刊1):63-67.

Lü Jun, Wei Juan, Zhang Zhentao, et al. Experimental study on performance of heat pump system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.1): 63-67. (in Chinese with English abstract)

Experiment on performance of corn drying system with combination of heat pipe and multi-stage series heat pump equipment

Li Weizhao1,2, Sheng Wei2, Zhang Zhentao1※, Yang Luwei1, Zhang Chong1, Wei Juan1, Li Bo1

(1.,,100190,; 2.,, 454000,)

Most of the existing grain drying systems in the northeast of China are large and multistage tower-type coal drying systems, and in the process of grain drying, the system produces hot and humid exhaust gases directly into the atmosphere after a heat exchange of hot air and grain. It not only caused great waste of energy, but also seriously polluted the environment. Aiming at the characteristics of cold climate in northeast China and the problems of high energy consumption and high pollution of coal-fired corn drying system of the multi-stage tower type, a heat pipe combined with corn drying technology of multistage series heat pump is developed. This technology can realize the recovery of waste heat and exhaust impurities in the corn drying by burning coal in multistage tower-type, so as to achieve the effect of energy saving and emission reduction. On the basis of this technology, the series of 50 t/d, 150 t/d and 300 t/d of corn heat pump drying equipment are developed, and the industrialization demonstration of 3 kinds of scale has been carried out. The performance testing of 300 t/d corn heat pump drying system is carried out.. The results show that the power consumption of per hour is 538 kW. h, the dehumidification rate is 2016 kg/h, the heating coefficient COP of the heat pump is between 3.7-6.7, and the energy consumption ratio SMER of dehumidification is 3.75 kg/(kW·h). In the end , the economy between the heat pump drying of corn and the drying of corn by burning coal of the multi-stage tower are compared .The results show that cost of the heat pump drying to get one kilogram of dry corn is 0.038 yuan, while the cost of coal-fired drying is 0.049 yuan. The cost of heat pump drying of per unit of corn is 22.4% lower than the cost of the coal-fired drying. Compared with the drying of corn by coal, the heat pump drying of corn can greatly reduce pollutant emissions, and the effect of energy saving and emission reduction is obvious, which provides a valuable reference for the application of heat pump drying technology in the field of grain drying.

drying; corn; experiment; heat pump; heat pipe; energy saving

2017-05-10

2018-01-17

林业公益性行业科研专项(201504610);国家科技支撑计划(2015BADB02);国家自然科学青年基金(21606244)。

李伟钊,男,主要研究方向:热泵干燥技术及装备。Email:LWZ102421@163.com

张振涛,男,博士后,研究员,主要研究方向:热力过程优化与节能技术。Email:zzth1@163.com

10.11975/j.issn.1002-6819.2018.04.034

TS210.4

A

1002-6819(2018)-04-0278-07

李伟钊,盛 伟,张振涛,杨鲁伟,张 冲,魏 娟,李 博.热管联合多级串联热泵玉米干燥系统性能试验[J]. 农业工程学报,2018,33(4):278-284.doi:10.11975/j.issn.1002-6819.2018.04.034 http://www.tcsae.org

Li Weizhao, Sheng Wei, Zhang Zhentao, Yang Luwei, Zhang Chong, Wei Juan, Li Bo. Experiment on performance of corn drying system with combination of heat pipe and multi-stage series heat pump equipment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 33(4): 278-284. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.04.034 http://www.tcsae.org