超大型合模机模板力学性能的计算机工程分析

2018-03-08秦超邱建成

秦超 邱建成

(苏州同大机械有限公司)

1. 前 言

挤出吹塑机的合模机模板通常是经压铸及焊接方法制造而成的,一般只是需要进行少量切削加工即可。在挤出吹塑机的合模机研制中的力学设计中目前主要以经验设计为主,相比发达国家生产设计研发周期较长,稳定性上存在一定的差异,因此,采用先进的设计方法,如计算机工程分析方法可缩短合模机的设计研发周期。我们采用有限元分析技术对 TDB-1600F型合模机大型模板进行了一系列的计算机工程分析研究,研究的主要内容包括:

1)建立模板模型,为了提高仿真效果,将合模机模板简化,利用专业有限元网格划分软件建立网格模型,导入高级仿真模块中进行有限元力学分析;

2)按照计算公式中条件确定分析边界,力分布情况,将求得的体载荷加载到结构中动力学分析;

3)依据计算结果,对模板进行拓补优化,依据拓补后优化的密度云图,对密度集中度过高的位置进行重新设计以及结构改造,再重新进行动力学分析验证变形及应力情况,检验符合至最合理情况。

2. 计算机工程分析过程

具体操作如下:

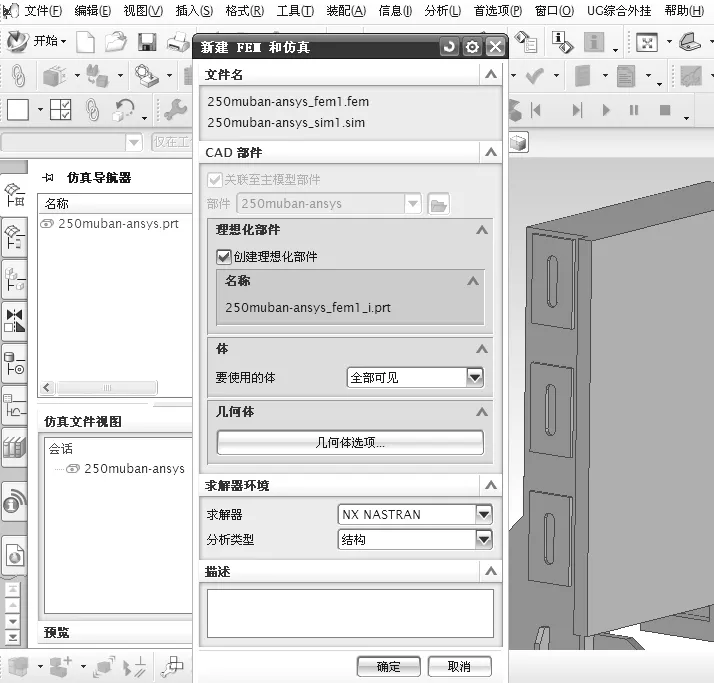

1)根据设计图纸,利用三维造型软件Unigraphics NX建立合模机模板的三维实体模型,并设置好相关的参数,模型如图1所示:

图1 超大型合模机模板实体图

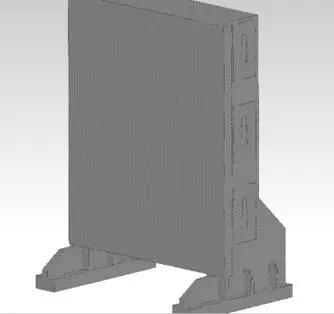

2)将三维导成X_T文件备份,保存文件,进入软件高级仿真模块中进行动力学仿真分析在仿真导航器中选择新建FEM和仿真,如图2所示:

图2 超大型模板动力学仿真分析

3)赋予零部件相关材料属性,在软件窗口栏中选择文件-ansys_fem1.fem进入,材料属性选择Steel对三维实体进行指派材料,如图3:

图3 超大型模板材料性能添加

4)对模板进行有限元处理,进入3D四面体网格界面选中实体,在不影响计算结果的情况下,删除一些实体小细节特征,比如圆角、倒角、小孔等等,有利于网格的划分。

有限元网格的质量好坏,很大程度上影响分析计算的结果,当网格具有理想的形状时,计算结果最好。然而实际划分的网格往往不可能都达到理想的形状,会有网格变形,当网格变形超出一定限制时,计算精度会随变形的增加而显著下降。在划分网格过程中,网格变形程度要在一定的范围内。对于比较简单的结构,使用自动或半自动功能划分网格即可,生成的网格可以不用进行网格质量检查,直接用于模拟分析;而对于比较负载的结构划分网格时,一般要先对几何模型进行处理,由于结构复杂,生成的网格可能存在问题,因此必须对生成的网格质量进行检查,对网格质量不合格的地方重新划分网格,避免影响计算精度。单元的网格质量直接关系到有限元模型分析的精度和收敛性,因此网格质量检测室网格划分过程中必不可少的一步。

对实体模型划分网格后的效果图:图4

图4 超大型模板实体图有限元网格划分

5)建立好网格后,在软件窗口栏中选择文件-ansys_sim1.sim进入载荷类型界面,在载荷类型中选择应用力载荷,对模板合模驱动力进行理论计算:

锁模液压油缸压力p=16MPa

油缸推杆面积 S=(200²/4-100²/4)π=23562mm²

模板总锁模力 F=S×p×6=2261952N≈226万牛

给定安全系数,将F设成300万牛进行强度分析,保留模板安全值。

6)将约束应用于有限元对象,高级仿真中约束类型有很多,如图5所示,此处定义为固定约束能解决约束问题,对有限元锁模处于底板处进行约束选定。

图5 有限元分析约束条件添加

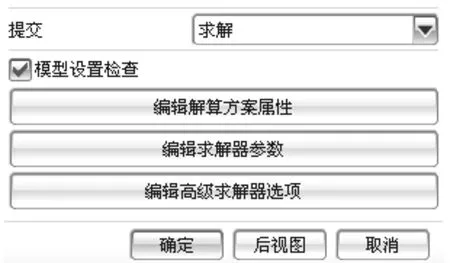

7)对有限元模型进行安全检查,检查效果如图6所以,无问题后方可进行求解,求解界面如图所示。

图6 有限元模型安全检查

图7 方案确定求解

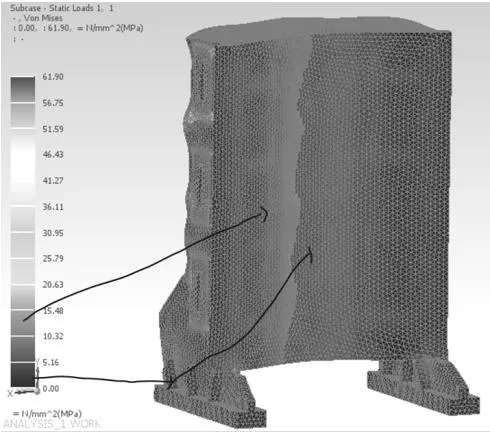

8)提交求解后,在后处理导航器中双击文件名文件,在Solution中得到计算结果的应力云图及变形云图。图8、图9

图8 超大型模板动力学分析位移变形云图

图9 超大型模板动力学分析强度应力云图

通过位移变形图中观察可以得出,模板节点最大变形量和最小变形量,以及出现在变形量极值最大处分别所处的位置。同理,在强度应力云图中,可以观察出最大应力值最小应力值,以及各自分布位置区域。

对超大型吹塑机的合模机模板进行拓补优化,对受力部位及支撑部位分别进行有增有减的钢板厚度试验以及结构改造,来通过修改有限元建模模型,提交重新计算,分析结果是否符合要求查找出问题得到最佳设计效果。

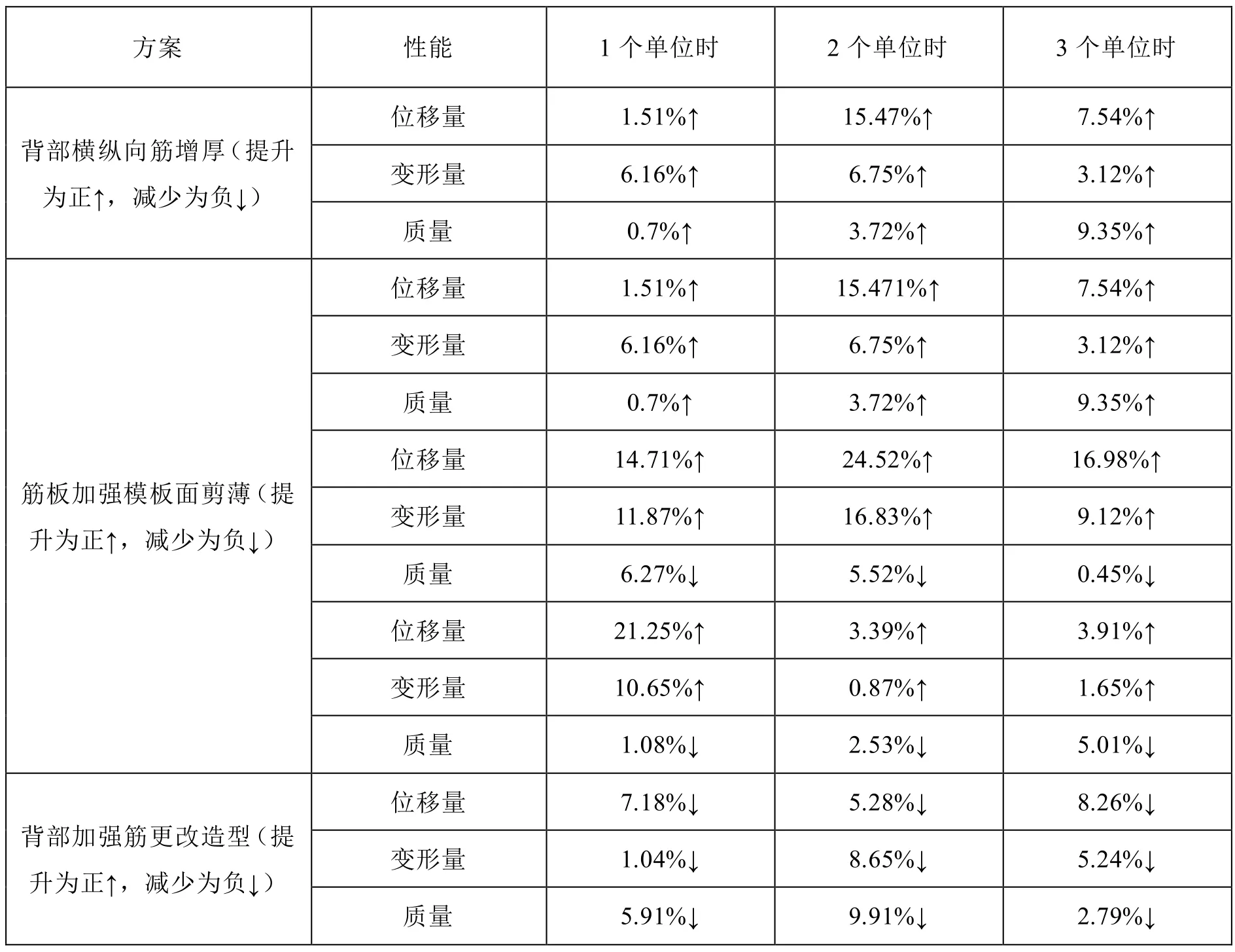

根据尺寸要求及装配要求,将模板分别进行背面筋板厚度增减模型计算,背部筋板加长剪薄正面模板厚度后模型计算,背部加强筋条改造成米字布置或横向布置不同方式模型计算,通过性能提升对比与重量利用率对比,逢10mm为一个单位进行一组数据分析,分析表格如表1所示:

表1 超大型模板动力学分析表

3. 结 论

通过计算机有限元工程分析,超大型合模机模板抗应力变形性能主要取决为模板背板加强筋的长短即受挤压力方向筋条尺寸,在减薄其它尺寸的同时,通过云图观察得出既能保证力学性能好,又可减轻整体模板重量,使得该设计方案成为最优化选择。

CAE技术在很多产品结构上均可应用,结果表明能通过对模型进行仿真计算验证方案,设计修改中进行验证,也可用于零部件强度及疲劳寿命分析,达到在产品设计初期,即对产品设计提供理论依据,从而指导产品设计尽可能达到最优化,使产品得到保证,并可缩短研发设计周期。