燃煤锅炉烟气中CO含量合理控制值的测算

2018-03-08刘季江包海斌

刘季江,包海斌

(国电浙江北仑第一发电有限公司,浙江 宁波 315800)

0 引言

燃煤锅炉的燃烧工况好坏,在很大程度上影响着锅炉设备和发电厂运行的经济性和安全性。一个良好的燃烧工况,应符合风煤配比合理、燃料燃烧完全、炉膛温度场和热负荷分布均匀、污染物排放可控的条件。而在煤粉不完全燃烧过程中,最直接的反应是在烟气中生成中间产物CO(一氧化碳),这也是锅炉燃烧过程中产生的污染物之一,从而造成炉膛缺氧燃烧,长时间运行后会产生结焦、结渣、高温腐蚀、过热器及再热器管壁超温等不利于机组经济、安全运行的问题。

锅炉燃烧调整以往是根据炉膛氧量或省煤器出口氧量的测量数据来进行,存在测量准确性低、数值取样代表局部性等缺点。国外早有根据CO含量进行锅炉调整和燃烧控制的文献记载,通过该方法进行燃烧调整能做到更为准确。可以在炉膛燃烧器区域、炉膛燃烬区域、烟囱出口等多个区域进行测量,能直接反应炉膛各区域燃烧状况,用以指导燃烧配风、配煤的调整。

1 控制CO排放量的意义

1.1 表征锅炉燃烧效率

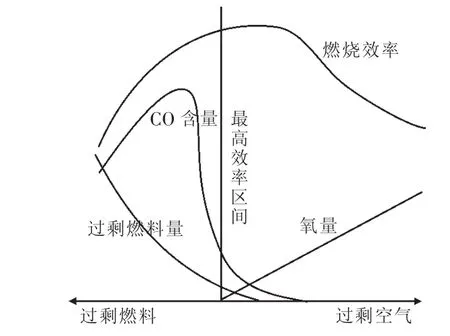

煤粉燃料进入炉膛燃烧,需要提供适当的空气量,即控制燃料量与空气量的比例,使过量空气系数保持在一定范围内,尽可能减小不完全燃烧损失。因此,风煤比配合直接影响锅炉燃烧的质量,关系到锅炉燃料效率的高低。日常燃煤锅炉运行中,通过炉烟成分在线分析连续监督燃烧质量,以便及时调整燃料和空气的比例,使燃烧维持在良好、经济的状态下。CO含量、氧量与锅炉燃烧效率之间的关系如图1所示。

图1 锅炉燃烧相关的因素与燃烧效率关系

从图1可以看到,如果燃烧空气量不足,烟气中会包含大量的未燃烬产物(CO,未燃烬碳等),随着空气量的继续降低,未燃烬产物特别是烟气中CO含量会迅速增加,此时,燃烧不完全造成燃料浪费、燃烧效率降低;相反,如果空气量充分,烟气中CO含量随之迅速减少,燃料燃烧完全,燃烧效率提高。但是,燃烧所需的空气量并不是越多越好,空气量过剩会耗费更多的厂用电(风机耗能增加),增加排烟损失,降低炉膛燃烧区域温度,反而导致燃烧效率下降。

综上分析,可以根据每台锅炉燃烧过程中得到的CO含量、氧量及其他相关因素曲线,找到锅炉燃烧效率最高值所在区间。

1.2 预防水冷壁高温腐蚀

高温腐蚀是指处于高温烟气环境中的炉内水冷壁管,在具有较高管壁温度时所发生的锈蚀现象。一般发生高温腐蚀的最重要的内在条件是燃煤中存在S,K,Na等物质,燃烧器区域的高温环境使燃煤中矿物质成分挥发出来,烟气中的腐蚀性气体SO2,SO3与H2S含量较高,从而导致高温硫腐蚀产生。

此外,燃烧器区域内碳氢燃料和空气的预混燃烧,由于CO的生成速率很快,在火焰区CO浓度迅速上升到最大值,使得该区域还处于还原性气氛,还原性气氛导致灰熔点温度的下降及其在管壁凝结速度的加快,破坏水冷壁表面的氧化膜,从而引起受热面的腐蚀。因而,由炉内高温气流的剧烈扰动所引发的水冷壁管壁温度高、煤粉火焰贴墙以及水冷壁壁面附近的高还原性气氛则构成了高温腐蚀的外部条件。研究表明:水冷壁附近O2含量小于等于2%,CO含量大于0.5%,是构成大型锅炉水冷壁发生高温腐蚀的重要条件。

1.3 减少锅炉NOX排放

锅炉燃烧产生的NOX(氮氧化物)有3种来源:燃料型NOX、热力型NOX和快速温度型NOX。在燃用挥发分较高的烟煤时,燃料型 NOX和热力型NOX含量较多,快速型NOX极少。氧气浓度越高,NOX生成量也越大。NOX的生成除了与燃料本身有关外,还与燃烧温度、煤粉管浓度均匀性、燃料与空气混合状况等因素有关。

对燃烧所需氧量的控制与调整是降低NOX排放浓度的有效措施之一,但仅用氧量控制燃烧有可能出现以下情况:氧量过低使得煤粉在缺氧环境下燃烧,抑制了NOX的生成,但造成烟气飞灰含碳量及CO排放浓度大幅上升;氧量过高于燃烧合理配比的要求时,CO排放浓度大幅减小,在这种情况下,N和O将化合生成NOX,增加锅炉NOX排放。因此需兼顾烟气CO和O2的含量,将实时检测到的烟气CO浓度作为调整氧量控制值的依据,进而优化调节送风量,从而在一定程度上减少NOX的生成。

2 烟气中CO含量与各燃烧因素的关系

2.1 CO的生成与缺氧燃烧有关

烟气中的CO是含碳燃料在燃烧过程中生成的一种中间产物。它的生成机理为:RH→R→RO2→RCHO→RCO→CO。其中,R为碳氢自由基团,最初存在于燃料中的所有碳都将形成CO。RCO原子团主要通过热分解生成CO,也可以通过氧化碳氢基团R后生成CO。火焰中的CO再与氢氧化物进行氧化反应,生成CO2,反应式如下:

燃烧过程中CO氧化成CO2的速率要比CO生成速率低,所以CO是不完全燃烧的产物。若能组织起良好的燃烧过程,即具备充足的氧气、充分的混合、足够高的温度和较长的滞留时间,燃烧中间产物CO最终会燃烧完毕,生成CO2或H2O。因此,控制燃煤锅炉CO排放的手段不是抑制它的形成,而是使之完全、充分地燃烧。

2.2 烟气CO含量控制值不受负荷的影响

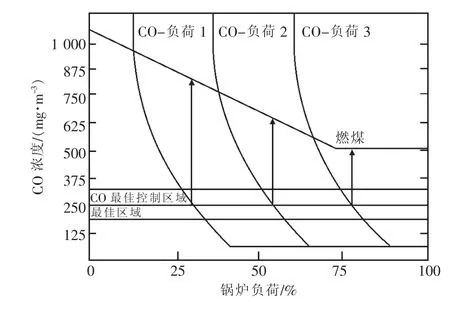

图2为国外某能源机构的研究成果,某台机组通过试验,确定的最佳CO控制值为250 mg/m3。

由图2可以看到,不论锅炉负荷如何变化,烟气排放中CO含量控制值可以不受负荷变化的影响,燃烧调整的目的只需要将CO含量设定在最佳控制区域,就能保证锅炉始终处于高效的燃烧状态,并最终找到对应的燃烧所需氧量。经查阅相关资料,不同炉型、不同燃烧方式下,CO最佳控制值的推荐范围是62.5~500 mg/m3。

图2 锅炉负荷变化对于CO最佳控制值和O2设定值的影响

2.3 CO和O2含量受漏风的影响

漏风对于烟气CO含量测量和O2含量测量的影响是不同的。假设当前烟气中O2测量值为2%,CO测量值为250 mg/m3,若存在5%的漏风,由于空气中的O2占20.95%,所以有5%的漏风中O2约占1%,将导致O2测量值从2%上升至最高3%,相对误差50%;但空气中没有CO,5%的漏风只会导致CO测量值的读数误差变化5%,即由250 mg/m3降为237.5 mg/m3。由此可见,烟气CO含量受漏风的影响大大小于O2量受漏风的影响,这也从一定程度上说明了烟气中CO含量的测量值更为准确,对燃烧工况的监视更具有直接指导意义。

3 总风量控制策略分析

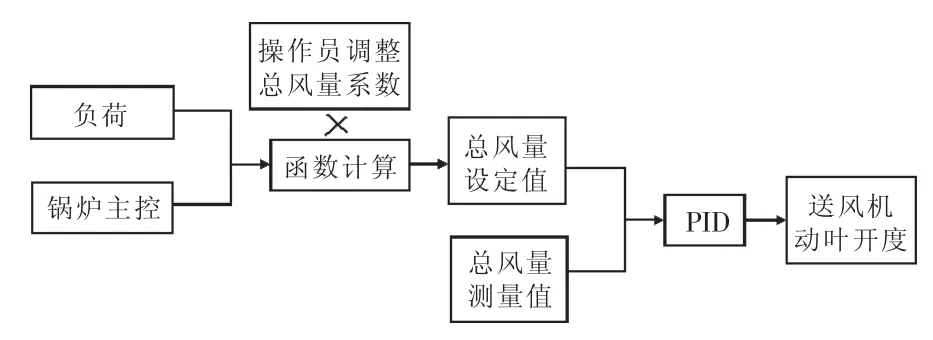

以某厂1号、2号2台600 MW燃煤机组作为分析烟气CO含量合理控制值的测算对象。根据前面的分析,得到控制烟气中CO含量只取决于炉膛总风量的大小。图3所示为1号机组总风量控制策略,可见总风量主要是根据锅炉主控(即给煤量)及当前负荷指令2个参数进行计算,再经运行人员手动调整风量控制系数后得到。它与入炉总风量的测量反馈值一起经PID控制器运算,输出到送风机动叶开度指令。

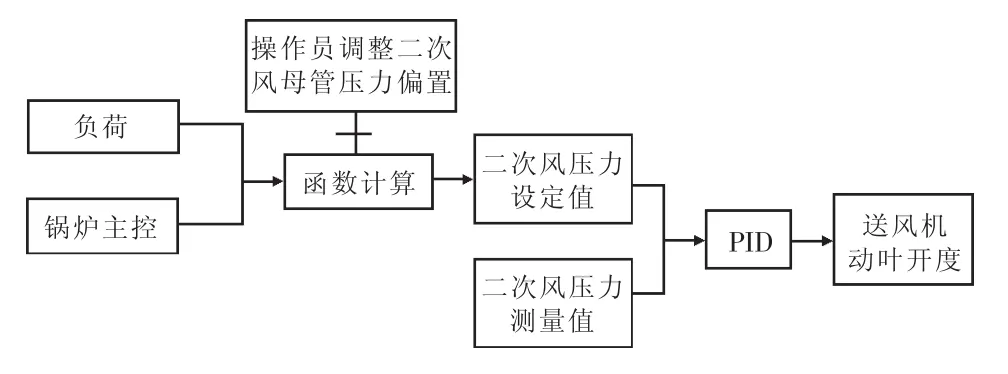

图4所示为2号机组总风量控制策略,与1号机组不同之处在于:2号机组控制值为送风母管,即二次风母管压力值,运行人员能手动调整二次风母管的压力偏置值进行修正,并与入炉二次风测量反馈值一起经PID控制器运算输出,来调整2台送风机动叶开度。

图3 1号机组总风量控制策略

图4 2号机组总风量控制策略

从这2台机组的总风量控制策略上可见,无论是控制炉膛总风量或是控制二次风风压的方式,都只是建立在给定函数关系上的被动送风,仅根据锅炉主控及负荷作为炉膛配风的参考,并没有结合当前在线监测得到的数据(比如CO,NOX等数据)对燃烧工况进行自动的及时调整,使设备达到最优的燃烧效率。因此,这种传统的控制策略只能通过运行人员在线分析调整来手动干预送风量。

经查阅相关文献,目前,国外已有根据烟气中最适宜的CO含量值,采用兼顾CO和O2的燃烧控制新策略用于燃烧的控制,即通过检测烟气中的CO含量或同时检测烟气中CO和O2的含量来进行送风量的调整。将CO浓度值控制在最佳燃烧控制区间(根据不同类型机组进行相应计算)以内,动态微调氧量值,通过控制器的输出调整送风动叶开度,以确定最佳送风量,指导运行人员调整燃烧,使设备达到最优的燃烧效率。

4 最佳CO排放控制值(区间)测算

根据上述章节的分析,在某个给定的煤种和负荷工况下,总能找到一个最佳燃烧效率区域,而该区域对应的CO排放值应保持不变。当与燃烧相关的因素发生变化时,根据计算所得的CO最佳控制区间来动态调整炉膛氧量值,就能保证锅炉始终处于最佳的燃烧状态。如表1、表2所示,通过选取2台机组在600 MW工况下的数据进行分析,来测算其最佳CO控制值(区间)。

表1 1号机组600 MW工况下部分燃烧参数

表2 2号机组600 MW工况下部分燃烧参数

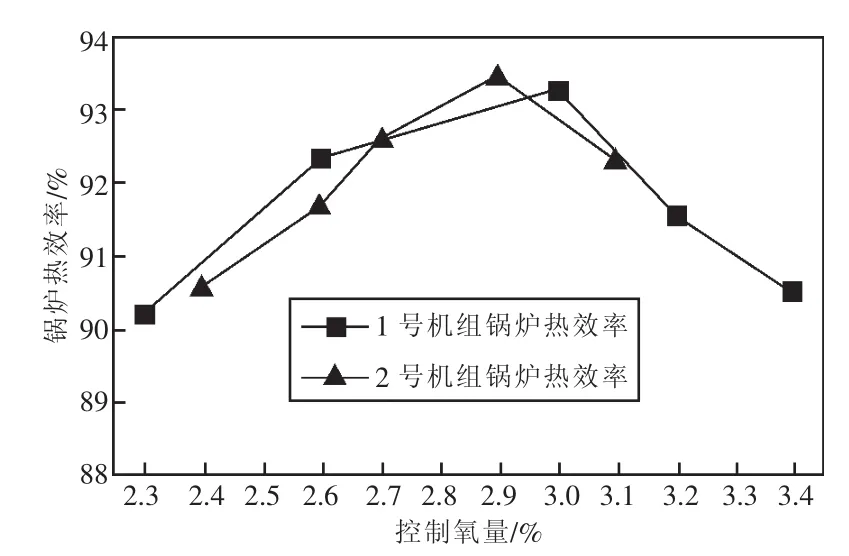

根据表1和表2中机组氧量控制值与锅炉热效率的数据,绘制得到图5。

图5 2台机组氧量控制值与锅炉热效率关系

根据图5,从经济性角度分析得到:当1号机组氧量控制值位于2.9%~3.1%时,机组锅炉热效率处于较高区间,再结合表1得到CO含量在180~250 mg/m3应为该机组最佳控制区间;当2号机组氧量控制值位于2.8%~3.0%时,机组锅炉热效率处于较高区间,再结合表2得到CO含量在340~520 mg/m3应为该机组最佳控制区间。

此外,从机组运行的安全性出发:表1中1号机组NOX含量值的变化趋势显示,当机组氧量逐渐增加时,NOX排放量逐步上升,因此运行中氧量控制值过高,不仅不利于燃烧的经济性,且增加了其他污染物的排放;但是,表2中2号机组NOX含量值随着机组氧量的增加变化不明显,且在低氧量运行时NOX长期显示测量上限,已经处于极度缺氧燃烧状态,这说明2号机组受其他因素的制约,影响了机组送风量的增加,使得锅炉在高负荷阶段较容易处于缺氧燃烧状态,在某种程度上易催生水冷壁区域发生高温腐蚀等情况。因此,结合安全性和经济性的考虑,2号机组在高负荷工况下,运行中氧量应控制得高些,即尽可能控制氧量在3.0%以上,CO含量相应降低并控制在300~450 mg/m3为宜。

5 结论

(1)在机组运行过程中,应经常关注烟气CO浓度在线检测系统提供的烟气CO实时数据,逐步摸索通过烟气CO数据的变化规律,来判断燃烧工况是否处于最佳状态。同时,可结合NOX浓度值的变化,及时调整锅炉送风量,避免或减缓高温腐蚀的发生。

(2)上述2台机组的CO监测仪安装于烟囱出口40 m平台的高度,机组燃烧后烟气与空预器漏风等已充分混合。如果能在机组空预器入口处的两侧烟道增加CO的检测点,更能反应炉膛燃烧后烟气取样的代表性,同时减少漏风对烟气CO含量测量的影响。

(3)将根据2台机组在600 MW工况下估算得到的CO最佳控制区间用于指导其他负荷段工况的燃烧调整,并进行适当修正后,可最终得到适用于该机组的烟气CO含量最佳控制值。

(4)在机组燃烧调整实验中,应突破传统观念,将烟气CO作为燃烧调整新增的关键参数,探讨兼顾CO和O2的燃烧控制新策略的开发和应用,进而得到更为精确的机组烟气CO最佳控制值。

[1]李玉江,吴涛.德国燃煤电厂氮氧化物的控制技术[J].环境科学研究,2000,13(4)∶47-49.

[2]黄伟珍.超超临界百万机组基于CO控制的锅炉燃烧优化调整[J].江西电力,2017(6)∶58-60.

[3]要亚斌,徐倩.电站锅炉高温腐蚀原理分析与防护[J].河北电力技术,2011,30(3)∶41-43.

[4]邓均慈.600 MW亚临界锅炉低氮改造后燃烧优化试验分析[J].广西电力,2014,37(3)∶82-85.

[5]姚卫刚,韦红旗,何长征.660 MW四角切圆锅炉CO排放特性的试验研究[J].电站系统工程,2015,31(5)∶13-16.

[6]ROBERT C.Molloy Dynatron,Inc.Microprocessor based combustion monitoring and control systems utilizing in SITU opacity,Oxygen,and CO measurement(Energy Conservation Systems)[G].Wallingford,Connecticut.

[7]KAULITZ J.Optimierung von Dampferzeuger and Rauchgas-reinigungsanlagen[J].VGB Kraftwerks technik,1990,80(10)∶862-868.

[8]周平,张广才,严晓勇.600 MW机组对冲燃煤锅炉尾部CO 浓度偏高的调整试验[J].热力发电,2014,43(12)∶82-88.

[9]周杨军.420 t/h锅炉低氮燃烧改造与运行优化调整[J].浙江电力,2015,34(3)∶40-43.

[10]宁献武,李志山,李树民,等.1 000 MW机组锅炉燃烧调整与经济运行[J].热力发电,2012,41(3)∶51-54.

[11]张俊伟.基于CO信号的燃烧控制在火电厂的研究和应用[J].科技与管理,2017(5)∶108-109.

[12]裘立春,张建华.基于CO的燃煤锅炉燃烧优化[J].浙江电力,2005,24(3)∶10-12.

[13]卢毓东,谢宏海,陆建伟.烟气排放连续监测系统数据异常的分析及处理[J].浙江电力,2012,31(11)∶34-37.

[14]龚和,刘安堂,方晓东,等.600 MW超临界机组锅炉燃烧优化调整方法[J].华东电力,2010,38(9)∶1463-1465.

[15]齐晓娟,童家麟,吕洪坤,等.1 000 MW超超临界机组锅炉生物质与煤粉混烧数值模拟研究[J].浙江电力,2017,36(5)∶29-33.

[16]潘存华,彭荣,李德.600 MW机组对冲燃烧锅炉运行问题分析及解决[J].巢湖学院学报,2014,16(6)∶104-107.

[17]章良利,李敏,赵敏,等.对冲燃烧锅炉低氮燃烧器改造后煤种适应性试验研究[J].浙江电力,2016,35(11)∶37-41.

[18]李德波,沈跃良,余岳溪,等.旋流燃烧煤粉锅炉主要烟气组分及分布规律试验[J].广东电力,2016,29(3)∶1-7.