氯乙烯聚合尾气回收工艺的优化

2018-03-07张玉永汤坤尧

张玉永,汤坤尧

(新疆圣雄氯碱有限公司,新疆 吐鲁番 838100)

目前,国内生产的PVC树脂中80%为疏松型的SG5型,此树脂颗粒形态规整、易于加工,产品性能好。因对树脂颗粒的规整性及疏松程度的要求,一般聚合转化率控制在85%以下,在实际生产中每釜都有15%~20%未参加反应的氯乙烯单体,这部分单体经过独立回收装置进行回收后再次利用[1]。就目前国内外PVC生产工艺而言,各装置工艺大同小异,很多企业在回收系统尾部设计氯乙烯单体回收气柜,避免氯乙烯单体外排,而有些企业则没有气柜,只能靠冷凝器进行冷凝回收,不凝气体则进行排空。新疆圣雄氯碱有限公司(以下简称圣雄氯碱公司)聚合回收装置原设计没有氯乙烯回收气柜,未冷凝的尾气直接排至大气。针对这一问题,圣雄氯碱公司结合自身实际生产情况,对回收系统进行了优化改造,并取得了良好的效果。

1 原氯乙烯单体回收工艺

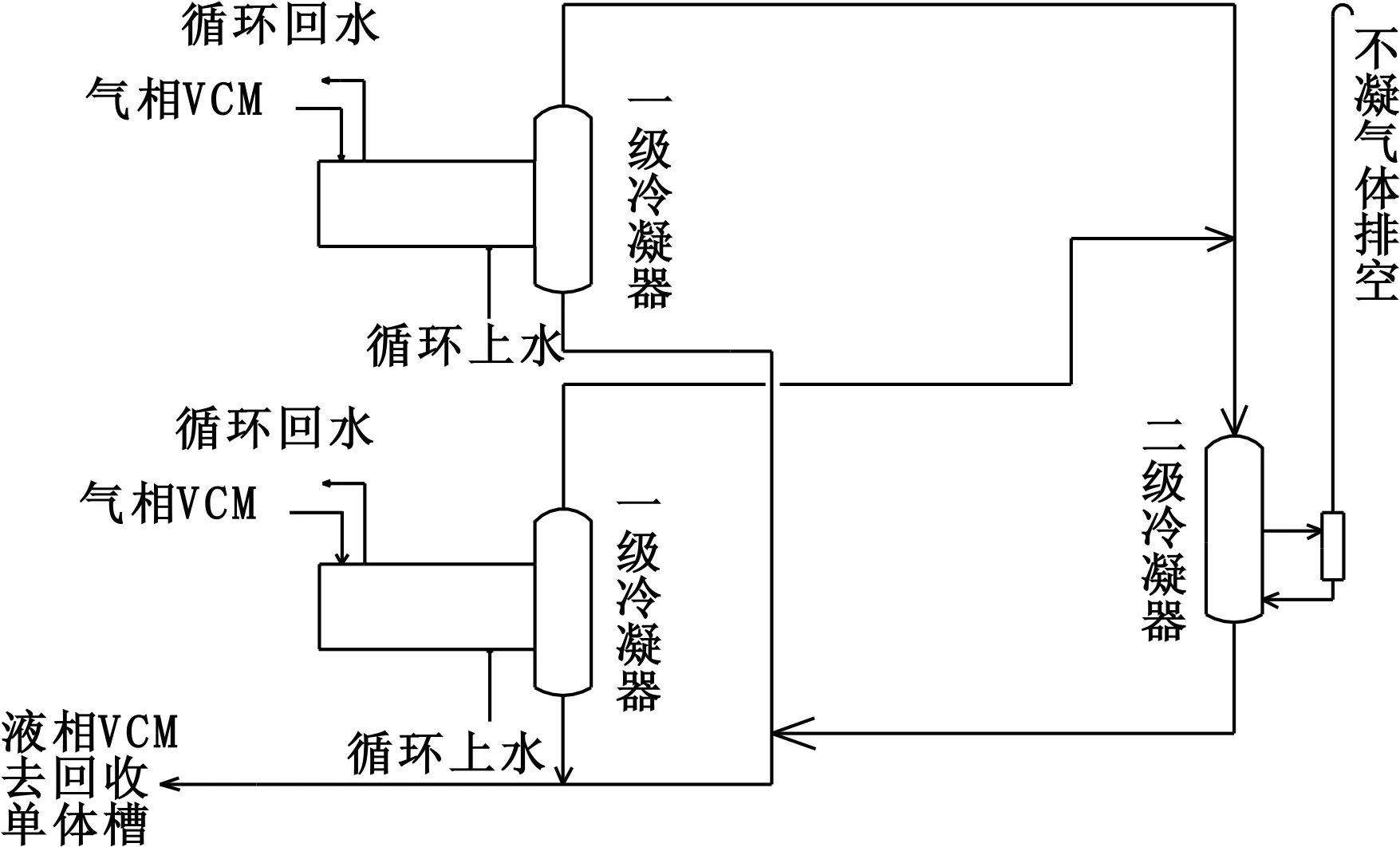

原氯乙烯单体回收工艺流程见图1。

图1 原氯乙烯单体回收工艺流程Fig.1 Original process flow of recovering vinyl chloride mononer

当聚合反应转化率达到80%时出料,浆料送至浆料槽进行汽提,未参加反应的氯乙烯单体经过泡沫捕集器除去泡沫夹带后进入冷凝器(高压回收直接进冷凝器冷凝,低压回收经过压缩机压缩后进入冷凝器冷凝,冷凝器所用冷却介质为循环水)进行冷凝,并在回收管线内加入阻聚剂防止管线及设备内发生自聚而影响生产。当釜压在0.6 MPa时开始高压回收,气相氯乙烯单体经一、二级冷凝器冷凝,液相氯乙烯单体进入回收单体槽再次利用,未冷凝的不凝气体及极少部分气相氯乙烯单体排空。当釜压在0.35 MPa时开始低压回收,气相氯乙烯单体经水环式压缩机压缩后再进入一、二级冷凝器冷凝,液相氯乙烯单体进入回收单体槽再次利用,未冷凝的不凝气体及极少部分气相氯乙烯单体排空[2-3]。

目前,国内外PVC生产工艺大同小异,大部分企业在回收系统尾部设计氯乙烯单体回收气柜,避免氯乙烯单体外排,或者在尾排设计一套精馏小装置进行回收;而有些企业在设计之初就没有气柜,只能靠冷凝器进行冷凝回收。这种设计的缺点主要是聚合釜出料时回收系统压力会增高。如果尾气排空阀门开度过小,则会使回收压缩机出口压力增高,导致压缩机憋停(压缩机出口压力一般在0.2~0.33 MPa,未改造之前最高可达到0.42 MPa),影响回收。如果尾气排空阀门开度过大,则会使不凝气体外排,并带走一部分气相氯乙烯单体,不仅增加成本且污染环境,对人身体造成伤害。

圣雄氯碱公司自开车以来一直使用第二种工艺,但在实际运行过程中,二级冷凝器气相出口不凝气体排空时会带走一部分未冷凝的气相氯乙烯单体。在这期间,对一、二级冷凝器反复调试,均未取得良好的效果,主要存在以下弊端:①冷凝器冷却量不足。一级冷凝器原设计为循环水冷却,二级冷凝器原设计为0 ℃水,夏季高温天气(吐鲁番地区夏季环境温度在45~48 ℃)时循环水温度在23~26 ℃,一级回收冷凝器CN-1F1/1F2换热面积385.5 m2,二级冷凝器CN-2F换热面积41.4 m2,回收单体经压缩机出口温度65 ℃左右,导致回收系统内压力较高,正常运行时二冷尾排压力可达0.40 MPa(正常压力在0.22~0.28 MPa),部分液相单体会随着不凝气体排至大气。②二级冷凝器尾排口直接对空,这样不仅不符合环保要求,而且造成资源浪费,还极不安全,容易引发事故。

2 改进后氯乙烯单体回收工艺

针对原工艺存在的缺陷,并借鉴同行业的经验,圣雄氯碱公司结合实际情况对氯乙烯单体回收工艺进行了优化改造。

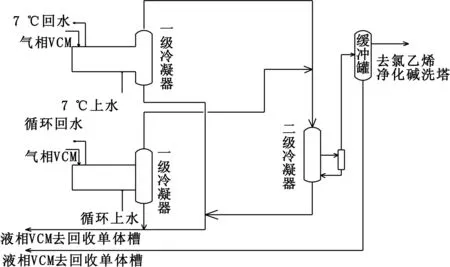

经过严格分析计算,在不增加7 ℃水设备的情况下,将上游车间的7 ℃水用作一级冷凝器冷却介质,以此来解决冷凝器冷却量不足的缺点;在二级冷凝器出口安装一个体积为0.8 m3的缓冲罐,将二级冷凝器未冷凝的不凝气体及极少部分气相氯乙烯单体先进行缓冲,并在缓冲罐底部用不锈钢管与回收单体槽连接,进一步回收缓冲后的氯乙烯单体。在缓冲管侧面,连接1根DN50不锈钢管至氯乙烯净化碱洗塔,来回收不凝气体及极少部分的氯乙烯单体,并且控制含氧质量分数在1.00%以下,以防止管线内自聚。

改进后氯乙烯单体回收工艺流程见图2。

图2 改进后氯乙烯单体回收工艺流程Fig.2 Improved process flow of recovering vinyl chloride mononer

3 改造后的效果

回收装置改造至今,生产运行良好,回收系统末端压力稳定在0.20~0.28 MPa,聚合出料回收平稳运行,出料回收时间由原来的40 min降低至32 min,压缩机运行正常,无憋压现象(压缩机出口压力在0.20~0.28 MPa);二级冷凝器尾排气经过缓冲罐送至氯乙烯净化碱洗塔,有效地将不凝气体与极少部分未冷凝气相氯乙烯单体回收至单体槽,并且将氯乙烯单体送至氯乙烯净化碱洗塔,再次循环利用,既降低了生产成本,又减少了对环境的污染。

4 结语

生产过程中出现的实际问题往往是由设计的局限性造成的,严重影响正常生产。所以,只有在实际生产过程中不断探索、精益求精,才能使生产工艺不断完善,从而确保装置的稳定性。