聚合工序去离子水升温工艺改造

2018-03-07韩景康刘振

韩景康,刘振

(德州实华化工有限公司,山东 德州 253000)

德州实华化工有限公司(以下简称德州实华)在悬浮法PVC生产过程中采用了中温去离子水(30 ℃)和高温去离子水(150 ℃)混合进料工艺,高温去离子水加入量由程序根据热量衡算进行控制。这种进料方式无须夹套升温就能使釜温达到预定温度,减少了聚合釜夹套升温的步骤, 缩短了进料时间以及升温时间,提高了聚合釜的生产强度[1]。其中高温去离子水需要进行升温操作,工艺人员对热水升温系统进行了持续改进,新工艺在保证水质的同时,还达到了节能降耗的目的。

1 4种升温工艺流程及优缺点

进入聚合界区的去离子水经脱氧塔脱氧后,一部分由纯水脱气泵送至冷纯水储槽,另一部分经纯水预热器(利用低压蒸汽)预热后送至热水储槽。热水罐内的纯水加压至0.4 MPa,再经换热器与高压蒸汽进行换热升温,加热至配方设定温度(SG7型130 ℃,SG8型150 ℃)。德州实华对热水升温系统进行了持续优化,先后采用板式换热器、螺旋板式换热器、列管换热器和浸没式混合器加热去离子水,现介绍各升温工艺的优缺点。

1.1 板式换热器

热水罐液位达到70%后,在涂釜开始时程序根据配方设定好热水温度,打开蒸汽调节阀,启动热水升温循环泵,热水经板式换热器与蒸汽换热后再回到热水罐;蒸汽经板式换热器后,冷凝水经过疏水阀输送至干燥热水罐,升温完成后热水罐压力为0.4~0.5 MPa。具体工艺流程见图1。

图1 板式换热器加热工艺流程图Fig.1 Process flow diagram of heating with plate heat-exchanger

板式换热器总传热系数大,换热效果较好,结构紧凑,占用空间小,但是其允许操作压力较低,板片强度差,改性橡胶垫圈耐热温度不超过130 ℃。由于过热水(150 ℃)及蒸汽(180 ℃)的温度、压力较高,橡胶垫圈耐热性能较差,造成板式换热器频繁泄漏,影响生产。

1.2 螺旋板式换热器

螺旋板式换热器升温过程与板式换热器升温过程相同,热水罐补水后液位达到70%,打开蒸汽调节阀,启动热水升温循环泵,热水经螺旋板式换热器与蒸汽换热后再回到热水罐,蒸汽经螺旋板式换热器后再经过疏水阀,靠系统压力输送至干燥热水罐。具体工艺流程见图2。

图2 螺旋板式换热器加热工艺流程图Fig.2 Process flow diagram of heating with spiral-plate heat-exchanger

螺旋板式换热器采用不可拆式螺旋板,强度较大,耐高温,流体的对流传热系数较高,不易泄漏。缺点是蒸汽在螺旋板内行程太长,蒸汽冷凝水在螺旋板末端聚集,刚开始升温时容易产生水锤(水锤是指蒸汽流动引起的管路中的冷凝水状态发生突变,导致管内水压力随之剧烈波动而引起的水击现象[2]),蒸汽管路发出较大的“咣、咣”声,整条管线及设备振动严重,管道及设备的固定支架因长时间振动而脱落,造成很大安全隐患。另外,隔板两侧冷热流体压力差不能太大,否则会造成隔板受力不均而变形,对板的强度要求高。

1.3 列管式换热器

列管式换热器升温工艺同样需要开启升温循环水泵循环升温,热水罐液位达到70%时,打开蒸汽调节阀,启动热水升温循环泵,热水经列管换热器与蒸汽换热后再回到热水罐;蒸汽经列管换热器换热后,冷凝水汇集到凝水罐,蒸汽则靠系统压力输送至干燥热水罐。为保证蒸汽不浪费,凝水罐要保持一定液位,一般控制在20%~40%。具体工艺流程见图3。

该工艺中采用的列管式换热器为U形管式换热器,该换热器耐高温,每根管子可以自由伸缩,解决了热补偿缺陷。该工艺避免了水锤产生,换热器及管道振动明显减轻;且设备不容易泄漏,强度高。缺点是换热系数较低,同等条件下换热面积较大,管内不易清洗。由于升温是间歇式操作,升温介质中含有杂质或者物料且升温循环泵不启动时,物料会在管壁上沉积,经高温换热发生碳化,造成列管堵塞,并影响去离子水质量,进而影响树脂质量,产生大量不合格品。

图3 列管式换热器加热工艺流程图Fig.3 Process flow diagram of heating with tubular heat-exchanger

1.4 浸没式混合加热器

浸没式混合加热器又称涡旋式消音加热器,主要用于以蒸汽为热源的加热工艺。在热水罐液位达到70%、涂釜开始时,热水升温程序启动,蒸汽调节阀开启,进入芯体的蒸汽沿侧壁斜向小孔高速喷出。热水从壳体上、下板外孔甩出后在壳体内形成负压,加热器外的冷水沿壳体上、下板内孔被吸入壳体内。如此循环将热水罐中的水加热到设定值,从而达到理想的升温效果。温度上升至设定值后,调节阀关闭,升温完成。加热器由4个部分组成:法兰、芯体、壳体及接管。设备整体采用不锈钢材质。具体工艺流程见图4。

图4 浸没式混合加热器加热工艺流程图Fig.4 Process flow diagram of heating with mixing-type immersed heater

浸没式混合加热器是一种新型的直接式加热器,它具有升温效率高、消声效果好、振动小、结构简单、安装方便等优点,而且节约能源,热利用率达98%以上。该工艺省去了循环泵升温过程,按其他工艺平均每次升温需循环20 min、每天升温32次、电动机功率37 kW计算,每条生产线每年节约电费约9.8万元。但是该工艺要时刻监控蒸汽冷凝水的水质,因为pH值和电导率都会影响后续生产。

浸没式混合加热器在使用过程中应注意以下6点:①应将浸没式混合加热器放入罐的中心位置且离侧壁与底部至少200 mm。②在蒸汽管线上加装过滤装置,且过滤精度应大于380 μm,并易拆卸清洗。③蒸汽管路上靠近热水罐一端须安装止回阀,防止停汽时发生虹吸现象导致水倒流。④蒸汽管路须做固定支撑,并用管夹进行固定,防止升温过程中摆动,造成管道泄漏事故。⑤为保证升温均匀,加热器应多台并联并均匀分布,管道与设备应焊接牢固避免脱落,罐内需加支撑。⑥如果升温时间过长,可能是混合加热器内部汽孔被堵塞,应拆下加热器将堵塞汽孔清理干净,加热器最好每个月检查清理1次。

2 工艺变更后指标对比

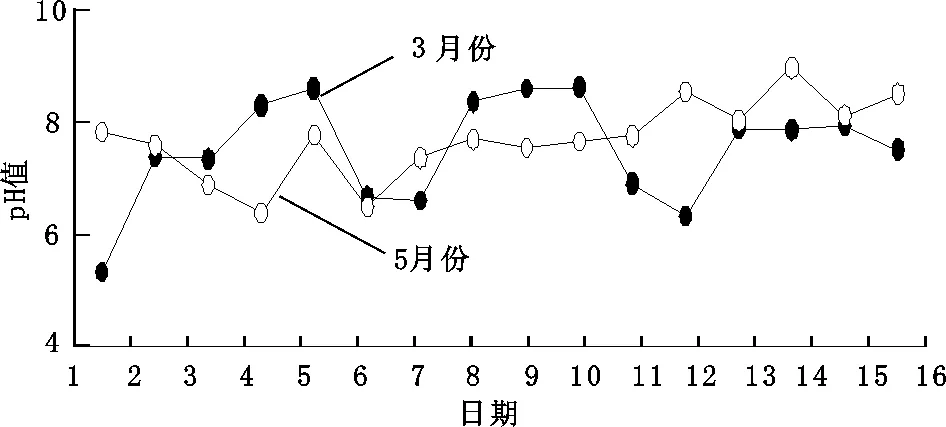

悬浮聚合是以水为连续相、氯乙烯为分散相的非均相沉淀聚合。氯乙烯悬浮聚合除了对水的用量有要求外,对水质的要求更加严格,因为水质直接影响到PVC树脂产品的质量。去离子水的pH值和电导率指标一般要求为:pH值在6~7,电导率≤2 μS/cm。pH值影响分散剂的稳定性,较低的pH值对明胶有显著的破坏作用,较高的pH值会引起PVA部分醇解,影响分散效果及颗粒形态。而水的硬度过高,则会影响产品的绝缘性和热稳定性。

与其他间接换热设备的换热方式不同,浸没式混合加热器采用直接加热方式,产生的蒸汽冷凝水直接进入纯水系统,为考察蒸汽冷凝水对去离子水系统的影响,取改造前的数据(2017年3月份)和改造后的数据(2017年5月份)进行对比,结果见图5、图6。

由图5、图6可见:蒸汽冷凝水进入去离子水系统后电导率及pH值变化不大,实际生产证明蒸汽冷凝水对系统没有影响。在生产过程中,为避免开停车引起的水质波动,开车前蒸汽管道须排污排净后再进行升温。

图5 蒸汽冷凝水进入去离子水系统前后pH值变化Fig.5 Change in pH value of deionized water before and after feeding of steam condensate

图6 蒸汽冷凝水进入去离子水系统前后电导率变化Fig.6 Change in conductivity of deionized water before and after feeding of steam condensate

3 结语

德州实华立足实践,精益求精,经过不断摸索与技改,找到了合理的升温方式,消除了蒸汽管路的安全隐患,延长了蒸汽管路的使用寿命,缩短了升温时间,节约了设备成本,在保证水质的同时又节省了电量。在追求绿色化工生产的今天,针对热水升温节能方面的研究具有重要的社会意义和经济意义。