大型外冷碳化塔生产实践

2018-03-06

(中盐昆山有限公司,江苏 昆山 215300)

1 项目概况

中盐昆山有限公司迁建年产 60万t纯碱项目已经投入正常生产1年。联碱工艺选用4项专利,引进3类设备。主要工艺技术为:浓气外冷大型碳化塔;81 m2水平带式真空重碱过滤机;840 m3冷、盐析氯化铵结晶器;φ2400冷析结晶外冷器并带有热AⅠ清洗循环轴流泵;内加热干铵炉;φ3000内返碱轻灰煅烧炉和φ2800重灰煅烧炉;重灰和轻灰粉体流凉碱工艺;纯碱、氯化铵产品包装采用半自动流水线作业;DCS集中控制操作。中盐昆山公司是联碱行业采用新技术最多的企业之一。

与年产 60万t联碱配套的年产合成氨30万t装置,采用华东理工大学的水煤浆四喷嘴6.5 MPa气流床气化专利技术;采用大连理工大学双洗(低温甲醇洗和液氮洗)净化工艺,其中低温甲醇洗脱碳脱硫工艺,回收CO2浓度98%、压力为0.14 MPa,有利于联碱生产;采用丹麦托普索公司φ2400氨合成塔内筒及氨合成系统专利工艺技术。

碳化是联碱核心工序,决定联碱产量高低,碳化塔碳酸氢钠NaHCO3结晶的数量和结晶质量(如粒径大小)对后工序生产影响较大。它是联碱生产的关键环节,碳化塔的选用直接影响纯碱生产各项指标的完成、消耗的高低、质量的优劣、投资的多少,因此碳化塔选型是非常重要的决策。

2 大型外冷碳化塔设计制造

中盐昆山有限公司迁建年产 60万t纯碱项目的联碱工程由中国成达工程有限公司中标设计。《迁建年产 60万t纯碱项目可行性研究报告》编制阶段,碳化工序是采用14台φ3400/φ3000×30000索尔维内冷碳化塔。经反复论证,我们决定采用中国成达工程有限公司设计的8台φ3500/φ5000/φ3000×31522浓气外冷碳化塔。石家庄天人化工设备集团有限公司中标制造。

φ3500/φ5000/φ3000×31522外冷碳化塔构造:

异径筛板塔;塔内衬5 mm 316L不锈钢,防腐蚀,塔重129.7 t,其中不锈钢 18.55 t;每塔有3台外冷器,规格为φ1600×6000×8195,F=513 m2,净重12.96 t,其中TA2 3.698 t。

3 生产运行结果

3.1 生产能力

3.1.1 产量

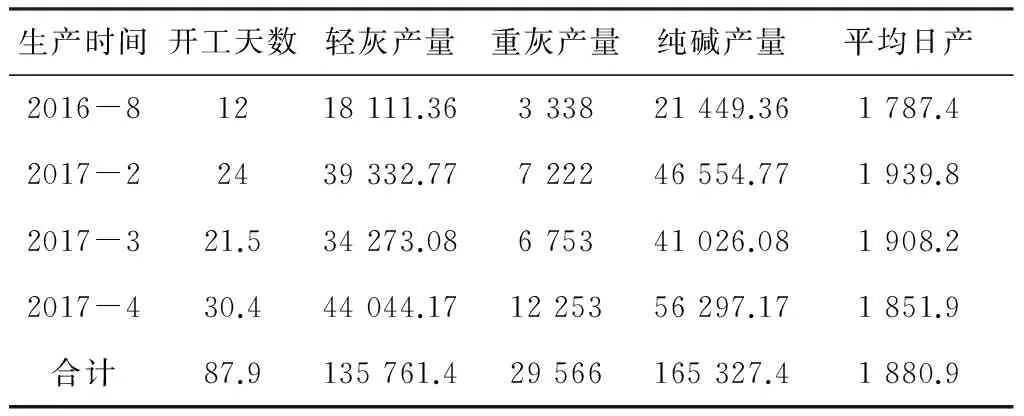

选择4个时间段统计纯碱产量。

表1 联碱产量统计

3.1.2 母液停留时间

外冷碳化塔容积:334.6 m3/台

碳化外冷器数量:3台/塔

碳化外冷器液相体积约6.8 m3,3台外冷器V冷=6.8×3=20.4 m3。

碳化塔充满系数:碳化塔上部空塔段约2 m,考虑底部进气分布管等所占体积,充满系数可取为90%。

有效容积V有=(334.6-3.14×32÷4×2)×90%+20.4=308.8 m3

有效容积V有=V液+V气

外冷碳化塔V液∶V气=92∶8

V液=V有×92%=284.1 m3

清洗氨母液当量EAⅡ=9.43 m3/t碱

取出液当量E=9.05 m3/t碱

生产能力:300 t碱/d·台

停留时间=284.1/115.5=2.46 h=147.6 min

3.1.3 碳化塔容积利用系数(单位体积生产强度)

式中:Lsr——碳化塔容积利用系数,t/(m3·d);

mh——报告期内纯碱产品产量,t;

V——碳化塔单台容积,m3;

t——报告期内碳化塔实际作业天数,此处为1天。

注:碳化塔容积指空塔全容积,包括制碱塔和清洗塔。

3.2 碳酸氢钠结晶粒径

请上海材料研究所检测中心检测NaHCO3粒径分布,检测结果如表2。

表2 外冷碳化塔碳酸氢钠结晶粒径分布检测结果

其中2016-8-17重碱样品检测结果报告单如图1。

粒度,μm图1 粒度分度曲线

我们公司质检中心测定轻灰堆比重平均值为0.61 g/mL。

3.3 碳化工艺指标控制

3.3.1 温度

AⅡ温度 37.87 ℃。

碳化塔反应段中部热点(最高点)温度 54.06 ℃。

出碱液温度 39.06 ℃。

3.3.2 压力

碳化塔下段气进气压力 0.337 MPa (g)。

进入联碱装置的清洗氮气压力 0.6 MPa (g)。

3.3.3 成分组成

AⅡ:FNH368.05 tt,β值 0.985。

出碱液CNH385.93 tt。

下段气CO2浓度(vt%,干基) 93%~95%。

合成氨低温甲醇洗回收CO2浓度 98%~99%。

取出液沉降量25%~30%。

AⅡ浊度 30~60 ppm。

3.4 作业周期

2016年4月16日开车至今生产时间已超过一年,没有停塔清洗。估计可以较长时间正常生产。

4 外冷塔与索尔维塔比较

表3 联碱工艺外冷碳化塔与索尔维内冷碳化塔比较

说明:※为以《外冷碳化塔技术发展概况》文中数据为基数,进行计算。

★为中盐昆山有限公司迁建年产60万吨纯碱项目实际发生数计算。

数据来源:中国成达工程有限公司(联碱项目设计单位);中国核工业总公司第五建设工程公司(联碱项目安装总承包单位)。

5 结论与体会

5.1 生产能力

大型外冷碳化塔φ3500/φ5000/φ3000×31522达到设计生产能力300 t/d·台,与索尔维碳化塔φ3000/φ3400×29895 相比较,生产能力提高40%。减少碳化塔数,能改变碳化工序“塔成林”的设备繁杂面貌,简化碳化工序的操作和管理。

5.2 产品质量

产品质量达到GB210—92的一级品,优级品率达到90%以上。

5.3 投资分析

根据对中盐昆山有限公司迁建年产60万t联碱项目外冷碳化塔工序的投资实际发生数的统计结果为7 809万元,对年产60万t联碱项目采用索尔维碳化塔工序投资计算为12 797万元,采用外冷碳化塔工艺能减少投资4 988万元左右,外冷碳化塔工序投资额为索尔维碳化塔工序投资额的61%左右,单位产品投资额节约83元/t碱。

5.4 清洗

外冷碳化塔做到长期运行,不需要定期停车清洗碳化塔结疤,即整个塔组可较长时间不煮塔,这一点对于联碱的水平衡很重要,减少废液(水)排放,有利环保。在有氮气供应条件下,以氮气为清洗气源是比较好的。

5.5 过滤

外冷碳化塔与引进重碱水平带式真空过滤机上下工序的链接匹配问题,曾经是人们关心的问题,实践说明,只要认真操作,做好碳化工序碳酸氢钠结晶,带式过滤机可以正常运行,重碱过滤岗位是没有问题的。

[1] 周光耀.外冷碳化塔技术发展概况[G].中国化工学会第14届纯碱学术年会论文集,2010

[2] 王顺好,唐克军.外冷式碳化塔在联碱中的应用与改进[G].中国化工学会第14届纯碱学术年会论文集,2010

[3] 周光耀.对碳化塔更新换代的思考及建议[J].纯碱工业,2017(1)