核电站核岛厂房起重机典型安全技术分析

2018-03-06

中国核电工程有限公司 福建 福州 350300

正文:

1.核电站核岛厂房起重机典型安全技术的研究背景

核岛厂房中涉及到一定核物质及放射性内容,在对核岛厂房起重机安全技术进行分析的背景之下,得出的观点是,核岛起重机设计制造理念和常规型起重机之间的差异性比较强。为了能够保证起重设备运行安全性及稳定性,对起重机典型安全技术进行分析,具有一定现实意义。

2.核电站核岛厂房起重机典型安全技术概述

2.1 具体设计要求

核岛起重设备实际运行过程中展现出的特征是,使用频率相对来说较为低下,重载运行状态出现几率比较高,但是从提升安全系数的角度上进行分析,并考虑到试验需求,和常规型起重机相互比较,仍然是会提升设计要求。

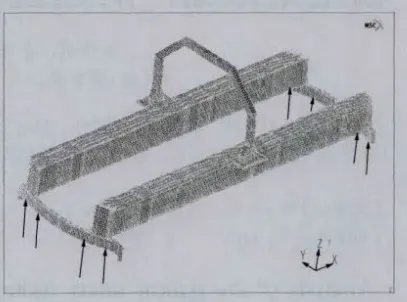

为了能够保证起重机在地震这一自然灾害的影响之下,不会坠落并会厂房中的其他设备造成影响,因此是需要对核岛起重机开展抗震计算,具体分析的是在极限工作的情况之下,例如满载的情况下叠加地震谱和飞机撞击导致的牛腿失效等事件,起重机的强度及刚度应当可以满足现行标准中提出的要求,通过计算机软件模拟起重机的实际运行情况,并逐渐对模型做简化处理,仿真出相关的结果,从而也就可以保证核岛起重机满足抗震要求。如图1所示,起重机抗震模型。

图1 起重机抗震模型

2.2 运行机构安全设置

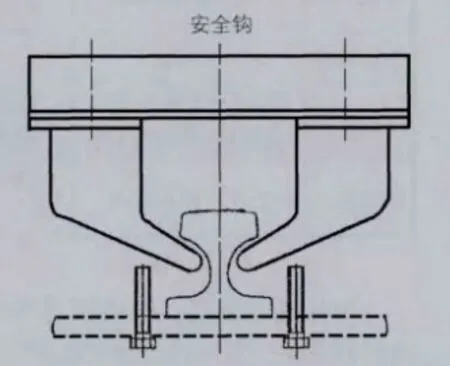

为了能够妥善应对地震这一实际工作的过程中有可能出现的问题,核岛厂房起重机在大车及小车都设置抗震反钩装置,常规型起重设备往往都是不会考虑到这一情况。依据结构差异性,抗震反钩装置应当满足的要求是,当起重机实际运行的过程中产生上抛位移的情况下,此装置对这一方向的位移进行限制。常见的抗震反钩装置如图2所示。

图2 常见抗震反钩装置

在起重机大车实际运行的过程中,如果两端车轮承受的荷载或者两端区中装置输出的电流不一致,那么非常有可能导致两端车轮的行走速度不同,因此车轮啃轨并且增加运行阻力,甚至在严重的情况下会将车轮卡死。针对环形起重机来说,有可能因为路线偏离导致车轮出轨。控制啃轨故障的措施可以划分为电气及机械两种,电气措施往往都是在两侧车轮上加装编码器,在起重机实际运行的过程中,实时动态的对两侧车轮行走速度进行检测,假如两侧车轮运行速度不一致,那么就应当通过电路对其速度进行调整;机械措施是设置水平导向轮,尽可能规避起重机实际运行的过程中发生啃轨问题,优点是操作相对来说比较简单,并且控制效果也十分明显。

在起重机设计方案不同的情况下,有两种水平轮布置形式可供选择。轨道内部布置方式水平轮,将承轨梁内圈作为运行轨道,并在将反应堆厂房圆心作为对称点的对侧设施水平轮。轨道李康侧布置方式水平轮将大车运行轨侧面作为轨道,两侧布置,而在圆形轨道对侧不设置水平导向轮,从整体的角度上进行分析,两种形式的水平轮布置方法都是考虑到了轨道结构,在发挥导向作用这个领域中并没有明显的差异。内侧布置式考虑到了整体核岛空间要求;夹轨式是借鉴常规水平轮设置方法。但是水平轮是带下轮缘结构,添加了防翻功能,因此不需要再设施防翻钩,促使整体结构变得更为简单一些,但是此装置的结构相较于夹轨式水平轮来说,会显得更为复杂一些。

为了能够规避大车车轮实际运行的过程中的轮轴断裂问题,在台车架底部设置断轴支撑装置。

2.3 起升结构故障保护

起升机构一般情况下是由电动机、减速机以及钢丝绳等结构构成的。为了能够对核岛起重机卷筒缠绕安全性做出保证,一般应用到的是单层缠绕形式,并设置防重叠缠绕装置,以免钢丝绳在起升的过程中发生错位问题,从而也就可以对起升机构的运行安全性及稳定性做出一定保证,促使起重机实际运行的过程中将自身的作用充分发挥出来,最终也就可以在我国核电站事业发展过程中,做出一定贡献。

结语

在本文当中详细介绍核电站核岛厂房起重机典型安全技术,希望能够在日后核电站核岛厂房起重机生产制造及实际应用的过程中,科学合理的应用各项安全技术,对起重机的运行安全性及稳定性做出保证,从而也就能够对核电站的运行安全性及稳定性做出保证,保证核电站在我国社会经济发展过程中,创造更多社会效益及经济效益,最终也就可以在我国社会经济发展进程向前推进的过程中,起到一定促进性作用。