GDI喷油器超高压乙醇喷雾微观特性试验

2018-03-06裴毅强王同金詹璋松胡铁钢张晓宇

裴毅强,王 琨,王同金,张 丹,李 翔,詹璋松,刘 斌,胡铁钢,张晓宇

GDI喷油器超高压乙醇喷雾微观特性试验

裴毅强1,王 琨1,王同金1,张 丹1,李 翔1,詹璋松2,刘 斌2,胡铁钢2,张晓宇2

(1. 天津大学内燃机燃烧学国家重点实验室,天津 300072;2. 重庆长安汽车股份有限公司动力研究院,重庆 401120)

为系统研究超高喷射压力下缸内直喷(GDI)喷油器乙醇喷雾的微观特性,采用相位多普勒粒子分析(PDPA)系统对10~50,MPa喷射压力下的喷雾进行了测试,并结合纹影法所获取的喷雾图像分析了喷雾形态发展、液滴粒径粒速的空间分布及随时间的变化规律.研究结果表明:提高喷射压力,枝状结构形成时刻提前,喷雾破碎过程加快;提高喷射压力,喷雾头部粒速增加,贯穿距变大;喷雾锥角随喷射压力的提高小幅度上升;提高喷射压力,乙醇液滴的索特平均直径(SMD)、DV90和DV50明显下降,但DV10下降幅度相对较小,处于剧烈破碎区的液滴粒径减小;超高压喷射有效抑制了25,μm以上大粒径液滴生成,降低粒径分布的离散程度,粒径为5,μm左右的液滴数量比例最大;超高压喷射下,在同一水平面不同测点位置,SMD的差异较小;随着测点距喷孔距离的增大,小液滴聚合现象会导致SMD变大.

缸内直喷;超高压;乙醇;喷雾微观特性

随着环境和能源问题的日益严重,减少颗粒物排放和提高热效率成为缸内直喷(GDI)发动机发展的主要目标,而其缸内混合气质量是实现该目标的关键影响因素[1-3].提高GDI发动机喷射压力可以改善喷雾雾化效果,加快混合气形成,进而提高发动机的经济性和排放性[4-5].Wang等[6]在一台单缸GDI发动机上进行了低负荷工况试验,发现当喷射压力从5,MPa提高至15,MPa时,微粒质量排放和数量排放分别下降了22%,和78%,.Frottier等[7]使用计算流体动力学(CFD)软件对1.4,L增压GDI发动机在新欧洲标准行驶循环(NEDC)工况下进行了仿真研究,结果表明当喷射压力从20,MPa升至30,MPa时,微粒数量下降60%,.

乙醇因其辛烷值高、气化潜热高、火焰传播速度快等优点成为汽油替代燃料的研究热点之一[8].燃用乙醇可以有效地减少GDI发动机颗粒物污染物的排放[9-10],但是在低温条件下,乙醇缓慢的蒸发速度会造成发动机冷启动困难[11].因此,为了在GDI发动机上更加清洁、高效地利用乙醇燃料,对乙醇喷雾特性进行系统深入的研究显得十分必要.

GDI喷雾液滴的粒径、粒速空间分布直接影响着喷雾雾化质量[12].Aleiferis等[13]利用高速摄影和PDPA系统研究了GDI喷油器在15,MPa喷射压力下,乙醇、汽油等燃料的喷雾特性随燃油温度和背压的变化规律;Park等[14]利用高速摄影和相位多普勒粒子分析(PDPA)系统对喷射压力为4~8,MPa的GDI乙醇喷雾宏观形态及液滴SMD进行了测量,并用KIVA建立了喷雾仿真模型;Lee等[15]用激光测试系统和PDPA系统对GDI喷油器在高达30,MPa喷射压力下的正庚烷喷雾形态和粒径粒速进行了研究.

从现有文献可以发现,对GDI喷油器喷雾特性的研究基本都集中于3~20,MPa的常规喷射压力,30,MPa及以上的超高压喷射很少被研究[16],针对超高压乙醇喷雾微观特性的研究更是鲜见报道.为了满足日益严格的排放法规,超高压喷射成为新一代GDI发动机控制颗粒物排放的重要技术路线,具有很高的研究价值和必要性.

本文采用纹影测试技术和PDPA测试技术,重点对超高压GDI喷油器乙醇喷雾(最高喷射压力为50,MPa)的微观特性进行了系统研究.分析了喷雾形态发展以及不同空间位置液滴的粒径、粒速随喷射压力的变化规律.探索了超高压喷射对增强乙醇喷雾破碎雾化、提高混合气形成质量的应用潜力,为超高压GDI发动机乙醇喷射系统的开发提供了基础试验数据和理论指导.

1 试验系统及方法

1.1 纹影测试系统

纹影法是利用流场中介质出现密度梯度而对光线折射率发生改变的原理,加入一定的空间滤波手段(本试验中为常规刀口),从而获得明暗相间的图像来观测区域的气液两相信息.测试系统如图1所示,包括喷射控制系统、纹影光路系统、高速摄影系统和定容弹系统.试验采用Fastcam SA1.1型相机,拍摄频率为10,000帧/s,图像分辨率为768像素×768像素.

图1 纹影测试系统示意

1.2 PDPA测试系统

图2是测量乙醇喷雾液滴粒径粒速的PDPA系统.氩离子激光器将激光束射入分光器,分光器将其分离成2束波长为514.5,nm的绿光和2束波长为488,nm的蓝光,分别用来测量液滴的纵向速度和横向速度,再由激光发射探头将4束激光聚焦在一点,构成测量体.喷雾中液滴经过测量体时,激光会发生散射,接收探头将捕获到的散射光信号传送至PDPA处理器.处理器对信号进行筛选加工处理,进而计算出所捕捉到液滴的粒径粒速.激光发射探头及接收探头安装在可以进行三维移动的坐标架上,移动距离可精确至0.1,mm,以此实现对喷雾内部不同区域的测量.

图2 PDPA测试系统示意

1.3 试验方法及数据处理

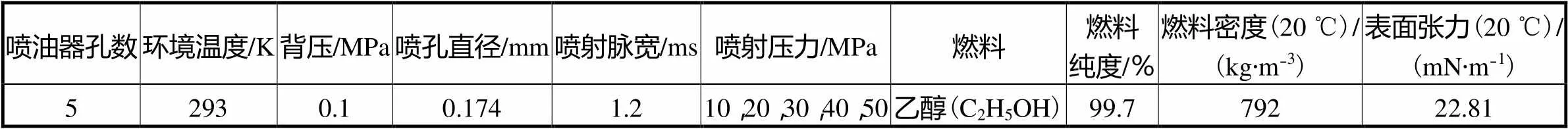

在常温、常压(293,K,0.1,MPa)下,对一款5孔GDI喷油器的乙醇喷雾特性进行研究,喷射压力在10~50,MPa之间.为了模拟发动机的真实工作状态,喷射脉宽设为1.2,ms.将喷油器安装在容弹正上方,保证喷油器的轴线垂直于水平面,对喷雾侧面进行拍摄.各个压力重复拍摄60次,以此减少随机误差.表1为试验工况和燃料参数.

表1 试验工况和燃料参数

Tab.1 Experimental conditions and fuel properties

使用Matlab程序对获得的纹影图像进行去背景及降噪处理,并按照SAE J2715[17]标准对描述喷雾形态的相关参数进行选取计算.如图3所示,定义贯穿距为喷雾顶端在喷油器轴线方向上与喷孔之间所达到的最大距离;定义喷雾锥角为喷孔正下方的5,mm和15,mm水平线与最外侧喷雾轮廓线的两组交点构成的连线之间的夹角.将喷油器轴线方向定为轴,竖直向下为正;横向方向定为轴,水平向右为正.根据喷雾图像,对PDPA测量位置进行选取,以图3中目标油束所对应的喷孔为原点,在轴为50,mm、60,mm和70,mm的高度上,以2,mm为间隔沿轴左右分布测量点.测量时间窗口设置为喷射开始后(ASOI)5,ms.每个测量点单次测量所捕获的粒子数量在20,000个以上,重复2次.

图3 喷雾参数示意

2 试验结果与分析

2.1 喷雾形态发展

图4为在10,MPa喷射压力下,乙醇喷雾形态随时间的发展规律.在0.6,ms(ASOI)前,喷雾外围轮廓较为平滑,喷雾主要在喷射轴线方向进行发展扩散.随着时间推移,边缘开始出现褶皱,在1.1,ms(ASOI)时刻,右侧单束喷雾边缘生成了凸出于喷雾主体的枝状结构,该结构的生成有助于形成更加均匀的混合气,进而对发动机的燃烧和排放性能产生影响[15,18].在喷射过程中,枝状结构不断生成发展,加剧了油束边缘不稳定性,增强了喷雾内部破碎,生成大量液滴簇团,导致射入的乙醇燃料与空气接触面迅速增加,雾化蒸发能力提高.在喷射结束后喷雾失去持续推力,主要依靠本身惯性和空气湍流作用力继续发展,轴线方向扩散明显变缓.

图4 10,MPa喷射压力下喷雾形态发展过程

图5为在不同喷射压力下出现枝状结构的时刻及对应的喷雾图像.喷射压力越高,形成枝状结构所需的时间越短,出现的区域越广,总数量越多. 50,MPa喷射压力下,在0.4,ms(ASOI)时刻就出现了枝状结构,相较于10,MPa时间缩短了63.6%,.可见提高喷射压力会加剧喷雾流场中的卷吸涡旋,增强喷雾与气流之间的剪切力,加大液滴的横向速度分量,有效地促进了枝状结构的出现,进而加快喷雾的发展破碎进程.但在超高压喷射(30,MPa及以上)时,由于喷雾宽度增加,枝状结构在出现时刻形状界限模糊,压力越高该现象越明显.

图5 不同喷射压力下枝状结构出现时刻及喷雾图像

图6为不同喷射压力下喷雾形态参数随压力的变化规律.由图6(a)可知,各喷射压力下喷雾贯穿距随时间的发展趋势相似,在喷射初期贯穿距增长较快,当枝状结构出现后,喷雾开始出现大规模破碎,喷雾内部液滴动量损失增大并且运动无序性变大,贯穿距增速减缓.随着喷射压力的提高,贯穿距随之增长,但当喷射压力高于30,MPa时,贯穿距增幅明显减小.这是因为超高压喷射下,枝状结构形成加快并且数量增多,导致喷雾破碎剧烈,轴线方向动量传递大幅度减弱,造成贯穿距增长减缓.

(a)喷雾贯穿距

(b)喷雾锥角

图6 不同喷射压力下的喷雾形态参数对比

Fig.6 Comparison of spray structure parameters under varying injection pressures

图6(b)为在不同喷射压力下,喷雾锥角随时间的变化规律.在喷射初期,由于针阀开启时喷孔内剧烈变动的压力波加剧了空化现象,造成喷雾锥角增大,并在0.5,ms(ASOI)时刻达到峰值.随着喷射的进行,腔内压力波振荡衰减,喷孔处内外压差逐渐稳定,喷雾锥角逐渐下降.在1.2,ms(ASOI)时刻,喷油器停止喷射,在针阀下落过程中,会在腔室中形成升高的压力波,导致喷雾锥角再次增大.当提高喷射压力时,油束入射速度增加,切向动量分量随之增大.此外,超高压喷射时,孔内压力波动振荡大幅度提高,空化现象加剧,有助于喷雾锥角增加.但是超高压喷射增大了喷油器下方油束包围区域的压力差,形成高负压区,导致油束向中间靠拢引起喷雾收缩,所以超高压喷雾锥角在0.5,ms(ASOI)时刻后的下降幅度要更大些.在以上因素的相互制约下,喷射压力增大时喷雾锥角以较小幅度上升.

2.2 喷雾微观特性

2.2.1 喷射压力对纵向粒速的影响

图7为不同喷射压力下在喷油孔正下方50,mm处,乙醇液滴在纵向上的速度分布,并以0.1,ms为单位时间段,计算各个时间段内捕获粒子的平均速度.为了更好地理解喷雾的破碎雾化过程,可以根据粒子纵向速度分布规律将喷雾随时间的发展分为3个阶段:到达时间、喷雾头部和喷雾尾部.到达时间为喷射开始时刻至测点位置刚出现捕获粒子时刻;喷雾头部与喷雾尾部以粒速分布出现大规模陡降作为分段点[15].喷射压力为10,MPa时,在喷雾头部前端粒速出现了下降.这是因为前锋液滴由于受到空气阻力的作用,动量急剧损失,与后续液滴产生融合,导致粒速出现下降,随后液滴粒速开始上升,并在1.3,ms(ASOI)时刻达到峰值,之后粒速持续下降.

当提高至30,MPa及以上的超高喷射压力时,在喷雾头部内捕捉到的粒子数大量下降.这是因为在喷雾头部时间段内,超高压喷雾出现大量枝状结构并快速发展,内部动量传递加快,气液相扰动变大,液滴变形加剧,而非球体液滴无法被PDPA所识别,所以测量效率大幅度降低.同时在超高压喷射下,喷雾浓度提高,在测量体内出现多个粒子的几率明显增高,从而造成PDPA信号识别无效,影响测量.以上因素导致了在超高压喷射下,PDPA系统获取的喷雾头部区域粒子数量较少.

图8为不同喷射压力下各时段内平均粒速随时间的变化规律.在各个喷射压力下的平均粒速都呈现出了先下降、后上升再持续下降的规律.增大喷射压力,喷雾液滴入射初动能增加,捕获液滴出现时刻提前,喷雾头部平均粒速上升,平均粒速峰值出现时间缩短.当喷射压力从10,MPa提升至50,MPa时,峰值粒速从30.9,m/s提升至64.8,m/s.达到峰值之后,喷射压力越高,平均粒速的下降幅度越大.这是因为提高喷射压力会造成剧烈的破碎雾化,生成的液滴粒径减小,喷雾表面积与体积比值增大,空气阻力影响增加,卷吸涡旋作用效果加剧,大幅度降低了后续粒子的纵向速度,造成超高压喷雾尾部的平均粒速较低.

(a)10,MPa

(b)30,MPa

(c)50,MPa

图8 不同喷射压力下粒子纵向速度平均值对比

结合图8与图5进行分析,可发现平均粒速峰值的出现时刻与枝状结构的出现时刻在各个喷射压力下都较为接近,两者差值在0.2,ms以内.该现象从粒子纵向速度随时间变化的微观特性角度验证了枝状结构的形成对喷雾的发展破碎具有重要影响,以及提高喷射压力可以显著地促进枝状结构的发展进而加快喷雾的破碎雾化.

2.2.2 喷射压力对粒径的影响

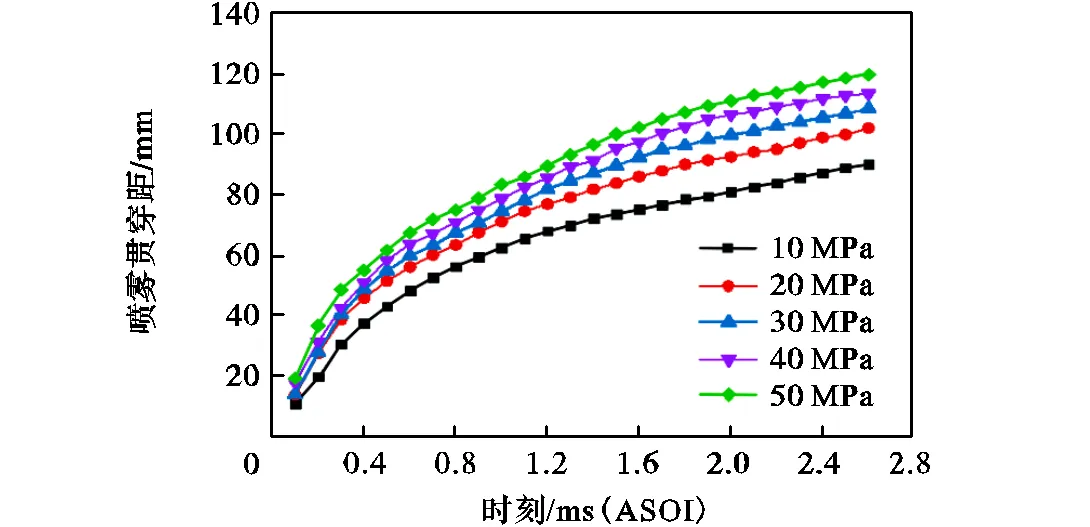

粒径是描述喷雾破碎雾化能力的重要参数.其中索特平均直径(SMD)能较好地表征喷雾破碎后所生成液滴的蒸发潜力和参与化学反应速率,进而对缸内燃油的传质和传热过程进行准确地评估.SMD的定义为

(1)

图9为不同喷射压力下,在喷孔正下方50,mm处各时刻SMD变化规律.在各个喷射压力下,SMD随着时间推移都呈现逐渐下降的趋势,但在尾部出现了略微上升.提高喷射压力,SMD显著下降,在2.0,ms(ASOI)时刻,50,MPa喷射压力下的SMD比10,MPa下降了64.1%,.可见超高压喷射可以加剧喷孔内湍流运动,增强喷雾与空气作用力,促进乙醇液滴破碎.

为了更加系统准确地评价喷雾破碎情况,结合粒子直径频率分布以及特征直径来进一步探究喷射压力对乙醇液滴粒子直径的影响规律.图10为在该测点位置所捕捉液滴的粒子直径频率分布情况,粒子直径步长为1,μm.各个喷射压力下的分布曲线都呈现出两边低中间高的趋势.随着喷射压力提高,分布曲线宽度变窄,频率峰值增大,峰值对应粒子直径减小.但超高喷射压力下频率峰值对应粒子直径减小幅度微弱,都在5,μm左右出现频率峰值.可见增大喷射压力可以显著提高小液滴数量所占比例,降低粒子直径分布离散程度.

图9 不同喷射压力下粒子SMD对比

图10 不同喷射压力下的粒子直径分布对比

特征直径DV10、DV50和DV90的物理意义分别为低于该直径的液滴体积之和占总液滴体积之和的10%,、50%,和90%,.图11为不同喷射压力下上述3种特征直径的变化规律.将喷射压力从10,MPa提高至30,MPa时,DV10、DV50和DV90分别下降了20.8%,、27.6%,和26.1%,,压力继续从30,MPa增至50,MPa时,上述3个特征值下降幅度分别为10.7%,、24.8%,和22.33%,.可见喷射压力的提高可以明显增强乙醇液滴的破碎,但是在超高压范围内继续提高压力时,DV10下降幅度减小.这是因为小液滴相较于大液滴具有更强的稳定性,发生破碎难度加大,对压力提高的敏感度相对较小.此外,由于超高压喷射加剧了气液湍流运动,大幅度提高了液滴之间的碰撞概率,而小粒径液滴更易发生聚合反应,进一步导致了DV10降幅相对较小.

图11 不同喷射压力下特征直径对比

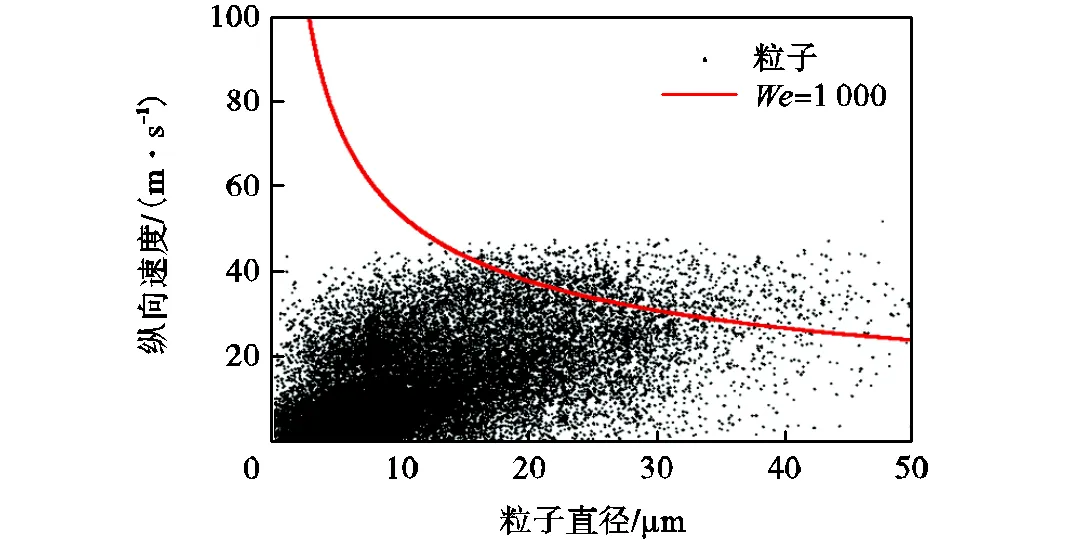

2.2.3 喷射压力对液滴韦伯数的影响

喷雾流场中的液滴发生雾化现象所需的最低能量值等于表面张力系数乘以液滴表面积的增量,所以常用韦伯数来表征液滴的破碎雾化能力.韦伯数定义为

(2)

(a)10,MPa

(b)30,MPa

(c)50,MPa

2.2.4 喷雾内部不同区域粒速和粒径的变化规律

图13为不同喷射压力下在喷油孔正下方50,mm高度处,沿轴移动测点位置时SMD的变化规律.轴正负方向定义如图3所示.在10,MPa喷射压力下,当测点从中心轴线横向外移动时,SMD随之上升,并且正负两侧呈现出了良好的对称性,都在离中心轴线12,mm处达到峰值.这是因为大粒径液滴具有更大的惯性,可以运动至离轴线更远的横向位置.但是离中轴线距离越大,受到空气作用力的影响越大,更容易发生破碎,所以在喷雾边缘的=16,mm和=-16,mm测点处SMD又出现下降.其他喷射压力下SMD随轴位置的变化趋势与10,MPa类似,但是超高压下变化幅度明显下降,50,MPa下SMD的最大值与最小值之差比10,MPa减小了28.1%,.此外,超高压喷射的负方向测点距离增加时,上升幅度要小.从纹影拍摄的图像中可知,负方向是其他4束油束所在侧方向,而油束之间的交互作用引起了更加剧烈的气液相湍流运动,对喷雾外围液滴的破碎能力增强,所以相同距离下轴负方向位置的SMD比正方向要略低.

图13 不同y轴测量位置下SMD的变化

图14为在=0处改变轴测点位置时,不同喷射压力下SMD的变化规律.随着测量高度的增大,各喷射压力下的SMD都呈现出了上升的趋势.这是因为在喷雾纵向发展过程中,破碎生成的小液滴相互之间还会发生碰撞聚合反应,所以轴距离增大时SMD会随之变大.当测量高度从60,mm增加到70,mm时,SMD的增幅比从50,mm增加到60,mm要小,50,MPa喷射压力下该现象尤其明显,SMD的增幅从31.3%,下降到8.4%,.造成此现象的原因是参与聚合反应的大部分是小粒径液滴,而大粒径液滴进行聚合的可能性较低,同时生成的较大液滴在喷雾流场中又更容易受到空气阻力而发生破碎,所以导致SMD的上升幅度减小.

图14 不同z,轴测量位置下SMD的变化

对各时刻不同位置液滴进行动态分析,可以进一步理解喷雾的发展破碎过程.图15为采用30,MPa喷射压力下在0.8,ms(ASOI)、1.2,ms(ASOI)和2.0,ms(ASOI)时刻,相应测点位置捕获到的粒径和粒速的变化规律,其中直径和速度大小与图中标尺成正比例关系.

(a)0.8,ms(ASOI)

(b)1.2,ms(ASOI)

(c)2.0,ms(ASOI)

在0.8,ms(ASOI)时刻,50~70,mm高度所测量到的为喷雾前端区域,其外形呈倒锥型.在喷雾的轴线位置,液滴直径小,速度高,随着测量点从中心位置横向外移时,粒径变大,运动速度减小,但是横向速度分量增加.此外,左侧边缘点横向分量要高于右侧,这是因为喷雾左侧的4束油束射入环境中时,会造成流场内更强烈的湍流运动,形成负压区,空气卷吸作用增强,进而形成受力涡旋,造成边缘点横向速度提高,纵向向下速度减少.这与图5中目标油束的左侧更容易出现枝状结构的结论相一致.

在1.2,ms(ASOI)和2.0,ms(ASOI)时刻,喷雾宽度随着测量高度的增长逐渐变大,并且分别在60,mm高度和70,mm高度的边缘出现了具有向上速度分量的液滴,可见卷吸涡旋会随着喷雾前进而下移并继续发展.在图15(b)中,1.2,ms(ASOI)时刻喷雾内部粒径和粒速分布均匀度较差,可见该时刻下液滴在喷雾流场中的破碎雾化以及碰撞聚合作用仍然较为激烈.而图15(c)中的2.0,ms(ASOI)时刻捕获的粒子属于喷雾尾部,运动至测量位置的液滴大部分都完成了破碎,并且由于失去了喷射持续推力,喷雾内部流场动量交换大幅度减弱,粒径和粒速都较小且关于轴线有较好的对称性.

3 结 论

(1) 提高喷射压力加剧了空气卷吸作用,枝状结构出现时间缩短,分布区域增大,数量增多;枝状结构的出现时刻与纵向粒速峰值对应时刻相近,进一步从微观上验证了枝状结构的形成可以有效促进喷雾的破碎.

(2) 提高喷射压力,喷雾头部粒速加快,导致喷雾贯穿距增大,但30,MPa以上贯穿距增幅减小;喷雾锥角随喷射压力的提高小幅度上升.

(3) 提高喷射压力,SMD显著下降,小液滴所占比例提高,粒径离散程度降低,超高压喷雾粒径分布峰值对应粒径都出现在5,μm左右;DV10、DV50和DV90都随喷射压力增大而减小,DV10下降幅度相对较小.

(4) 提高喷射压力,液滴向高粒速小粒径区域集中;在超高压喷射下,粒径在25,μm以上液滴显著减少,位于剧烈破碎区的液滴粒径下降并且范围进一步缩小.

(5) 随着测点横向距离增大,液滴粒径变大,纵向粒速减小,横向粒速分量增加;超高压喷射时,SMD值随横向距离变化波动较小;测点纵向距离增大时,小液滴聚合会导致SMD变大.

[1] Soid S N,Zainal Z A. Spray and combustion characterization for internal combustion engines using optical measuring techniques:A review[J].,2011,36(2):724-741.

[2] Lee S,Oh Y,Park S. Characterization of the spray atomization process of a multi-hole gasoline direct injector based on measurements using a phase Doppler particle analyser[J].,:2013,227(7):951-965.

[3] 李 翔,裴毅强,秦 静,等. 壁温和机油油膜对喷雾撞壁后发展的影响[J]. 天津大学学报:自然科学与工程技术版,2016,49(11):1195-1202.

Li Xiang,Pei Yiqiang,Qin Jing,et al. Effects of wall temperature and oil film on the process of a gasoline spray after wall impingement[J].:,2016,49(11):1195-1202(in Chinese).

[4] Zhao F,Lai M C,Harrington D L. Automotive spark-ignited direct-injection gasoline engines[J].,1999,25(5):437-562.

[5] Guo H,Ma X,Li Y,et al. Effect of flash boiling on microscopic and macroscopic spray characteristics in optical GDI engine[J].,2017,190:79-89.

[6] Wang C,Xu H,Herreros J M,et al. Impact of fuel and injection system on particle emissions from a GDI engine[J].,2014,132:178-191.

[7] Frottier C,Sens M,Rieß M,et al. Achieving very low PN emissions with an advanced multi-hole injector functionality and adapted spray targeting under high fuel pressure conditions[J].,2014,7(4):1744-1751.

[8] Gao J,Jiang D,Huang Z. Spray properties of alternative uels:A comparative analysis of ethanol-gasoline blends and gasoline[J].,2007,86(10):1645-1650.

[9] Catapano F,Sementa P,Vaglieco B M. Air-fuel mixing and combustion behavior of gasoline-ethanol blends in a GDI wall-guided turbocharged multi-cylinder optical engine[J].,2016,96:319-332.

[10] Sileghem L,Ickes A,Wallner T,et al. Experimental investigation of a DISI production engine fuelled with methanol,ethanol,butanol and ISO-stoichiometric alcohol blends[J/OL].,2015:10. 4271/2015-01-0768.

[11] Brusstar M,Stuhldreher M,Swain D,et al. High efficiency and low emissions from a port-injected engine with neat alcohol fuels[J/OL].,2002:10. 4271/2002-01-2743.

[12] 李雁飞,郭恒杰,王建昕,等. 高背压下 GDI 油束喷雾特性的试验[J]. 内燃机学报,2016,34(4):326-333.

Li Yanfei,Guo Hengjie,Wang Jianxin,et al. Experiment on spray characteristics of GDI jet under elevated ambient pressure[J].,2016,34(4):326-333(in Chinese).

[13] Aleiferis P G,van Romunde Z R. An analysis of spray development with iso-octane,n-pentane,gasoline,ethanol and n-butanol from a multi-hole injector under hot fuel conditions[J].,2013,105:143-168.

[14] Park S H,Kim H J,Suh H K,et al. Atomization and spray characteristics of bioethanol and bioethanol blended gasoline fuel injected through a direct injection gasoline injector[J].,2009,30(6):1183-1192.

[15] Lee S,Park S. Experimental study on spray break-up and atomization processes from GDI injector using high injection pressure up to 30,MPa[J].,2014,45:14-22.

[16] Song J,Park S. Effect of injection strategy on the spray development process in a single-cylinder optical GDi engine[J].,2015,25(9):819-836.

[17] Hung D L S,Harrington D L,Gandhi A H,et al. Gasoline fuel injector spray measurement and characterization—A new SAE J2715 recommended practice[J].,2009,1(1):534-548.

[18] Ishikawa N,Niimura K. Analysis of diesel spray structure using magnified photography and PIV[J/OL].,1996:10. 4271/960770.

(责任编辑:金顺爱)

Experimental on Microscopic Spray Characteristics of GDI Injector Fueled with Ethanol Under Ultra-High Injection Pressure

Pei Yiqiang1,Wang Kun1,Wang Tongjin1,Zhang Dan1,Li Xiang1,Zhan Zhangsong2,Liu Bin2,Hu Tiegang2,Zhang Xiaoyu2

(1.State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;2.Powertrain Engineering R&D Center,Chongqing Changan Automobile LTD,Chongqing 401120,China)

To systematically study the microscopic spray characteristics of gasoline direct injection(GDI)injector fueled with ethanol under ultra-high injection pressure conditions,spray experiments were carried out using phase Doppler particle analyzer(PDPA)with injection pressure ranging from 10,MPa to 50,MPa.The change regulations of spray structure,droplet diameter and velocity in both space and time were analyzed with consideration of the spray images photographed by schlieren method.The results show that as injection pressure increases,branch-like structures’ occurring time decreases,and break-up and atomization processes are enhanced.Droplet velocity of spray head and penetration distance increase with the increase of injection pressure,and spray angle increases slightly.With increasing injection pressure,Sauter mean diameter(SMD),DV90 and DV50 of ethanol droplets decrease obviously,but the decrease of DV10 is relatively small,and the droplet diameter of catastrophic break-up regime decreases.Under ultra-high injection pressure,the amount of large droplets whose diameter exceed 25,mm decreases obviously;the dispersion of the diameter reduces;the peak of diameter distribution appears around 5,mm;and the variation of SMD is relatively low at different transverse measurement points.Small droplet coalescence makes SMD larger with the increase of distance along the plume axis.

gasoline direct injection;ultra-high injection pressure;ethanol;spraymicroscopic characteristics

10.11784/tdxbz201704015

TK411

A

0493-2137(2018)02-0181-09

2017-04-06;

2017-05-18.

裴毅强(1967— ),男,博士,副教授.

裴毅强,peiyq@tju.edu.cn.

国家科技支撑计划项目(2014BAG10B01).

the National Key Techology Research and Development Program of the Ministry of Science and Tecnology of China,(No.,2014BAG10B01).