可膨胀波纹管膨胀试验系统及工艺研究

2018-03-05郭强张德龙苏辉黄玉文杨鹏徐军军蒋睿

郭强,张德龙,苏辉,黄玉文,杨鹏,徐军军,蒋睿

(1.北京探矿工程研究所,北京 100083;2.中国地质大学(北京),北京 100083)

0 引言

在野外地质勘探过程中,往往会遇到地层不稳、井壁坍塌等复杂地层难题,这会导致钻进过程中孔下事故频发,甚至无法钻进至目的层。可膨胀波纹管技术主要用于封隔复杂地层,处理井下事故,减少套管层次,修复破损套管,实现等井径钻井等方面,能够有效地解决上述复杂地层问题[1]。波纹管在孔内通过膨胀进行堵漏,因此膨胀性直接影响施工结果。波纹管膨胀性能的优劣需通过实际试验获取,鉴于目前尚无相关试验系统,本文研制了波纹管膨胀试验系统用来进行波纹管膨胀性能的测试分析。

1 波纹管膨胀系统工作原理

1.1 膨胀系统概述

可膨胀波纹管膨胀系统主要包括水力膨胀和机械膨胀两部分。波纹管串组装完成后,首先需要通过水力膨胀系统,将其膨胀至要求尺寸,接着运用机械膨胀系统继续膨胀波纹管,确保波纹管能贴紧井壁,钻头能顺利通过波纹管内径,达到避免发生孔内事故发生或处理孔内事故的目的[2]。

1.2 膨胀系统试验工艺

为了模拟现场施工条件,确保波纹管在野外施工过程的质量,本项目搭建了室内波纹管串水力膨胀试验系统和室外波纹管串机械膨胀试验系统。水力膨胀试验过程中,采用高压变频注浆泵作为动力输出,最高输出泵压50 MPa。机械膨胀中设计钻压为5 kN,设计钻进速度不超过10 mm/s,采用圆钢筒模拟井壁,该膨胀系统性能参数适用于直径76 mm、133 mm等地质勘探用小口径规格的波纹管。

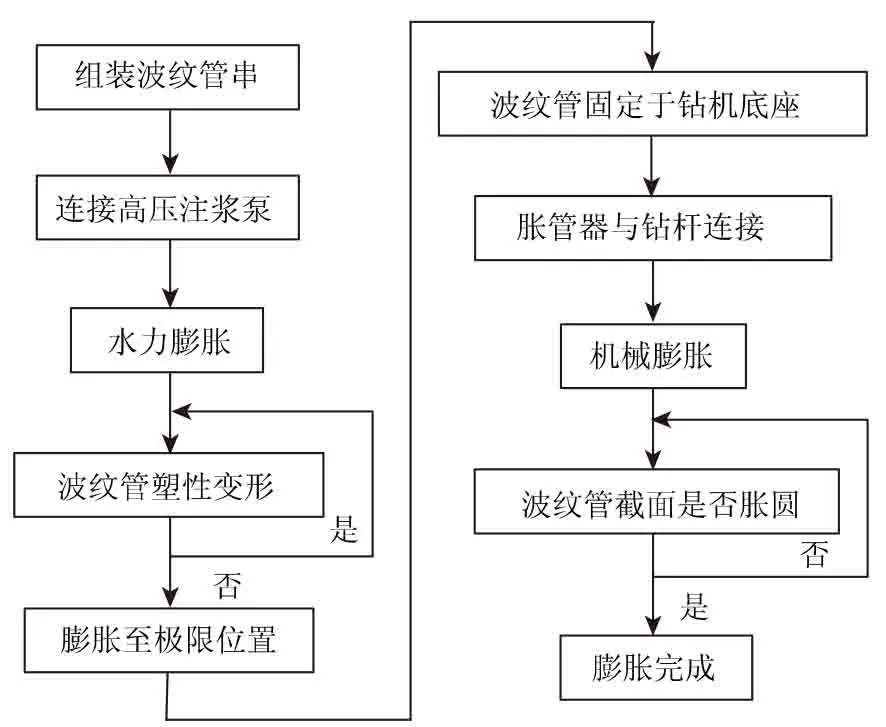

试验时,先将波纹管串与高压变频注浆泵出浆口通过高压胶管连接,高压变频注浆泵进浆口与泥浆池相连。准备工作完成之后,接通电源,启动变频柜,逐步增大电机频率,压力随之升高,波纹管截面发生塑性形变。当波纹管外形尺寸不随压力升高发生变化时,说明波纹管已膨胀至极限尺寸。取水力膨胀后的波纹管,将其固定在夹持器底座上。将胀管器接在钻杆上,启动钻机向下进给,将波纹管膨胀为圆形,整个膨胀工艺作业流程基本完成。图1为可膨胀波纹管膨胀系统工艺流程图。

图1 可膨胀波纹管膨胀工艺流程图

2 水力膨胀系统设计及性能分析

可膨胀波纹管水力膨胀系统旨在模拟现场施工工艺,监测水力膨胀过程中波纹管截面尺寸实时变化,波纹管内泥浆压力及流量显示,波纹管截面应力应变等相应的力学特性。此外整个波纹管水力膨胀系统应具备记录、存储、数据整理等功能[3,4]。

2.1 水力膨胀系统整体台架设计

为了实现水力膨胀系统的智能化、数字化及可视化等要求,本项目设计的水力膨胀系统主要包括数控组件、液压组件、试验台架及固定保护装置等。系统通过计算机、变频柜、数据采集仪及各类传感器记录、测量、实时监控波纹管截面相关参数的变化,采用高压变频注浆泵作为水力膨胀系统的压力源。基于经济性及适用性考虑,试验过程中用清水代替泥浆。

水力膨胀波纹管过程中,波纹管固定在台架上,防止波纹管发生轴向和径向窜动,这样有利于数据监测的真实性及稳定性。同时为了保证试验过程的安全性,需在整个台架外面安装透明防护罩,以便于过程观察及保证人员和设备安全[5]。水力膨胀系统最高输出压力可达50 MPa,连接用高压胶管可耐压70 MPa,压力通过变频器实现连续调节,图2为水力膨胀系统整体结构示意图。

1.控制台;2.数据采集仪;3.变频柜;4.应力传感器;5.应变传感器;6.压力传感;7.位移传感器;8.流量传感器;9.水箱;10.高压泵;11.高压管路;12.底座;13.透明保护;14.可膨胀波纹管串;15.浮动夹持机构;16.固定夹持机构;17.泄压管路图2 水力膨胀系统结构示意图

首先将水箱、高压变频注浆泵、波纹管串、控制台、数据采集仪及变频柜等各部分依次连接,线路检查完毕后,接通电源逐步增大变频柜频率,在控制台对波纹管截面的外形尺寸、塑性形变位移以及相应位置的应力应变等力学特性参数进行实时监控。试验结束后,频率调零,打开卸压阀进行管内卸压,同时对试验过程中获得的数据、特性曲线进行整理分析,为野外现场施工提供理论依据。

2.2 水力膨胀试验及性能测试

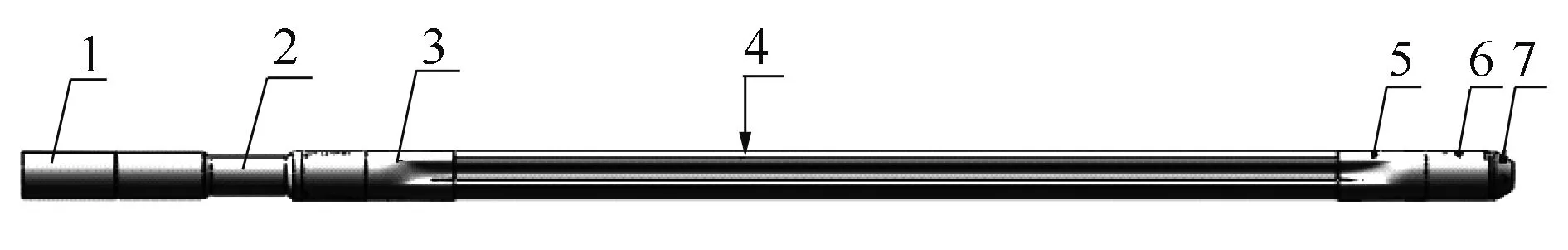

按照水力膨胀试验系统的工艺流程,项目组进行了多轮波纹管膨胀试验,试验中采用“8”字形截面波纹管,最大外径113 mm,壁厚4.5 mm。整个波纹管串长约3.5 m,一端固定,一端游动,波纹管串结构示意图如图3所示。

1.提拉杆;2.上接头;3、5.过渡接头;4.膨胀管;6.下接头;7.丝堵图3 可膨胀波纹管串结构图

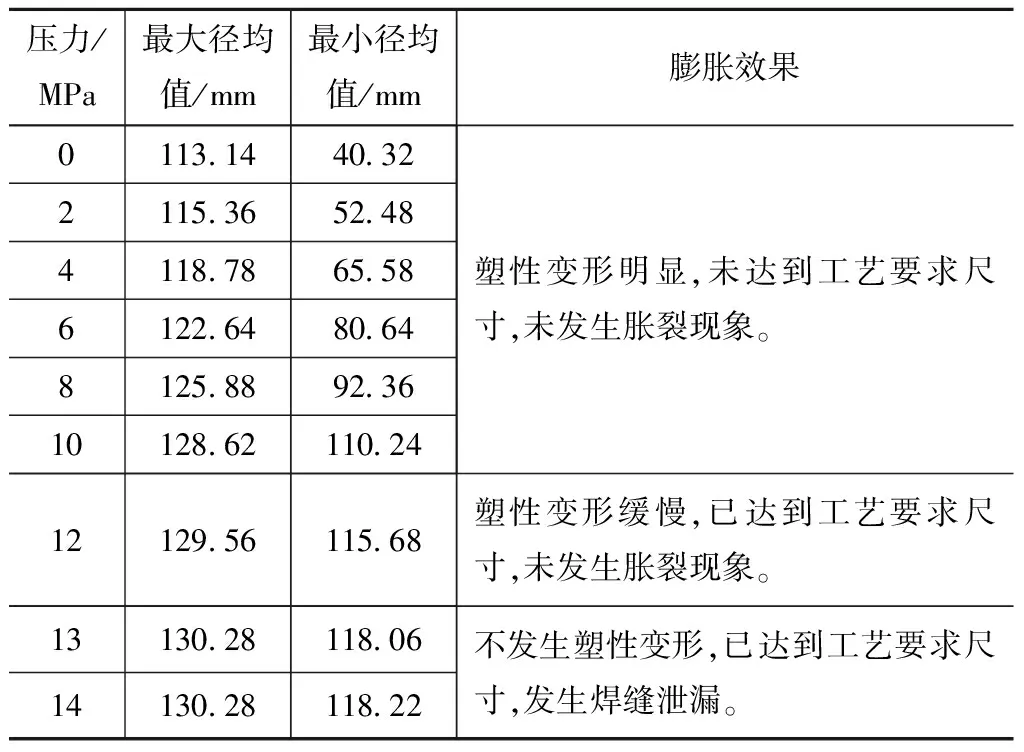

水力膨胀试验时,选取10节波纹管样品进行膨胀试验。表1所示为水力膨胀试验中波纹管样品截面尺寸变化均值与压力的对应关系。

表1 不同压力下波纹管截面尺寸变化均值与压力对应关系

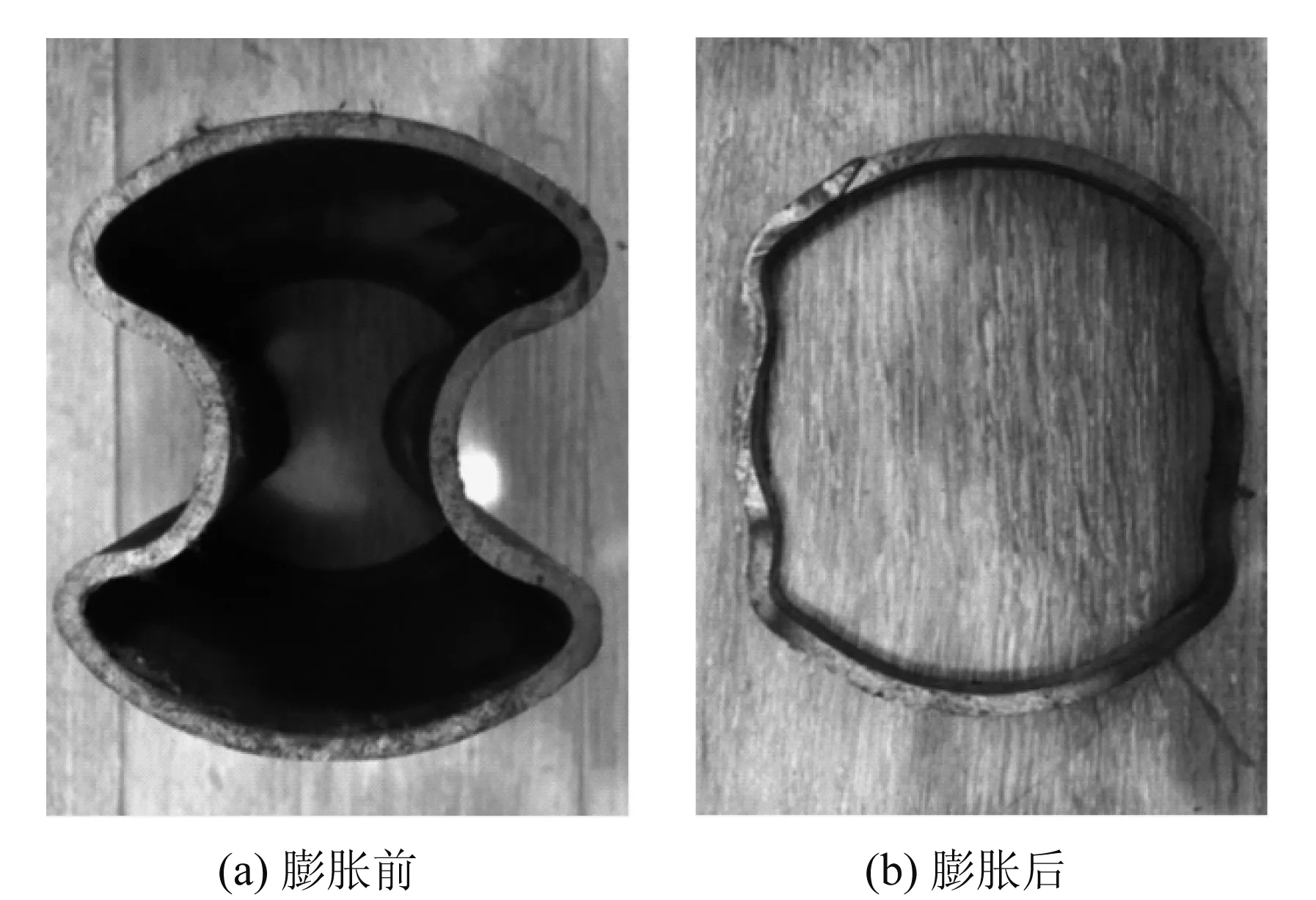

由表1可以看出,压力由初始增加到10 MPa的过程中,波纹管截面尺寸变化明显,未发生胀裂现象,说明膨胀效果良好。当压力由10 MPa逐渐增大到12 MPa时,波纹管截面尺寸变化缓慢,此时截面尺寸已达到机械膨胀要求,且未发生泄漏现象。当压力升至14 MPa时,波纹管的截面外形尺寸基本不发生改变,即波纹管的极限膨胀压力为14 MPa,此时波纹管焊缝发生泄漏。因此整个水力膨胀系统结构设计合理,性能可以满足膨胀试验需要。图4为水力膨胀前后波纹管截面形状对比。

图4 水力膨胀前后波纹管截面形状

3 机械膨胀系统设计及性能分析

由于波纹管自身形状复杂,各部位材质性能差异较大,经过水力膨胀后波纹管表面仍会出现凹凸不平,截面呈类椭圆状,通径不足,且其与井壁的接触面积占比较低,与井壁的摩擦力不足,无法正常有效地开展后续钻进作业,因此需要通过机械整形工具将其膨胀到要求尺寸,使其更好地贴合井壁,进而实现封隔复杂井段、堵漏的功能[6,7]。项目组根据波纹管机械膨胀工艺,设计了可膨胀波纹管室外机械膨胀系统。

3.1 机械膨胀系统设计

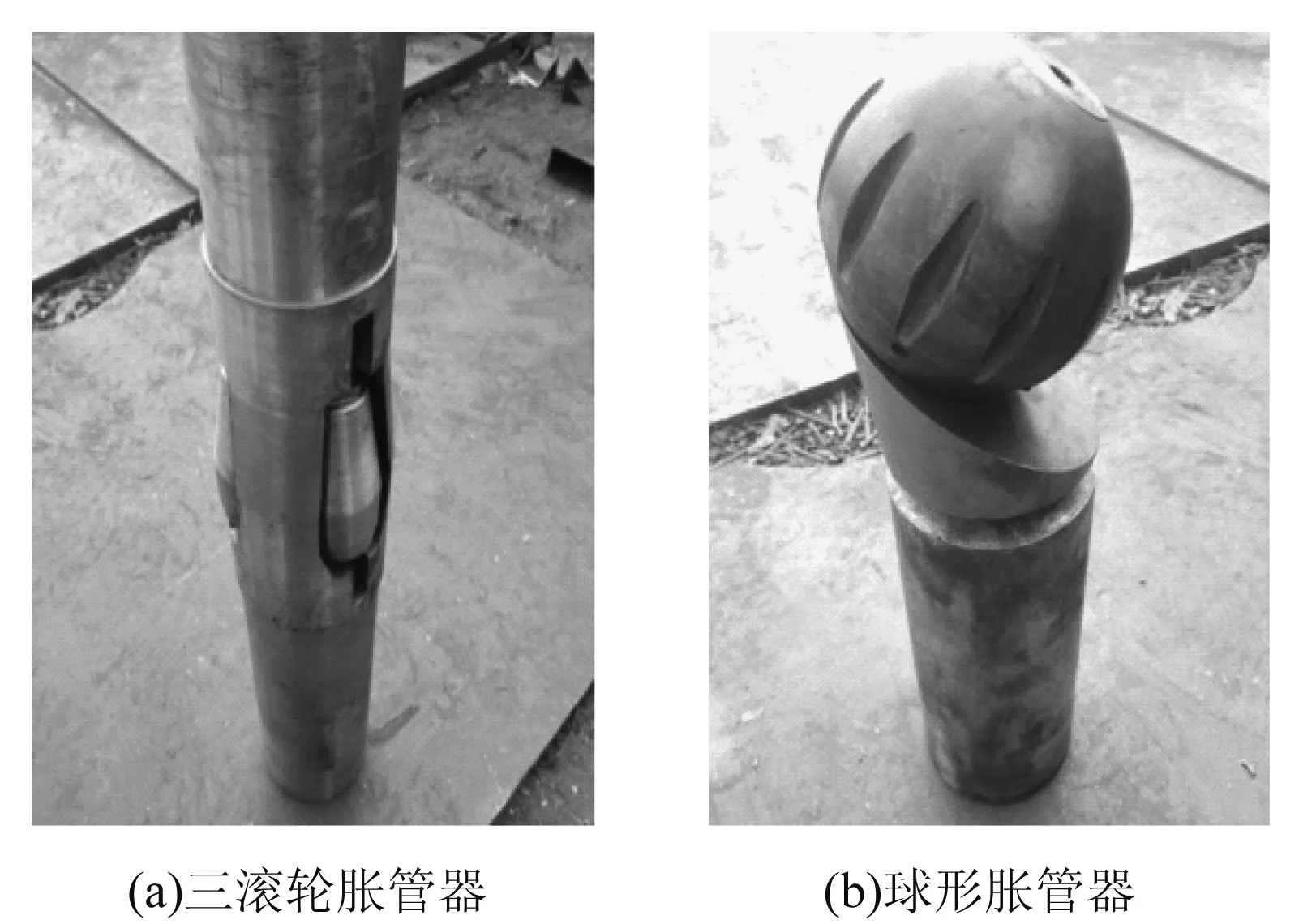

波纹管机械膨胀是将水力膨胀后类椭圆状波纹管通过胀管器将其膨胀为圆形。本文设计了两种机械膨胀工具:三滚轮胀管器和球形胀管器。三滚轮胀管器的外径小于球形胀管器,因此机械膨胀时先采用三滚轮胀管器进行膨胀,再通过球形胀管器进行膨胀作业[8]。机械膨胀系统选用HXY-6B钻机作为动力输出,主动钻杆通过过渡接头与胀管器相连,钻压可达25 kN。图5a为三滚轮胀管器实物图,图5b为球形胀管器实物图。

3.2 机械膨胀试验及性能分析

图5 机械胀管工具实物图

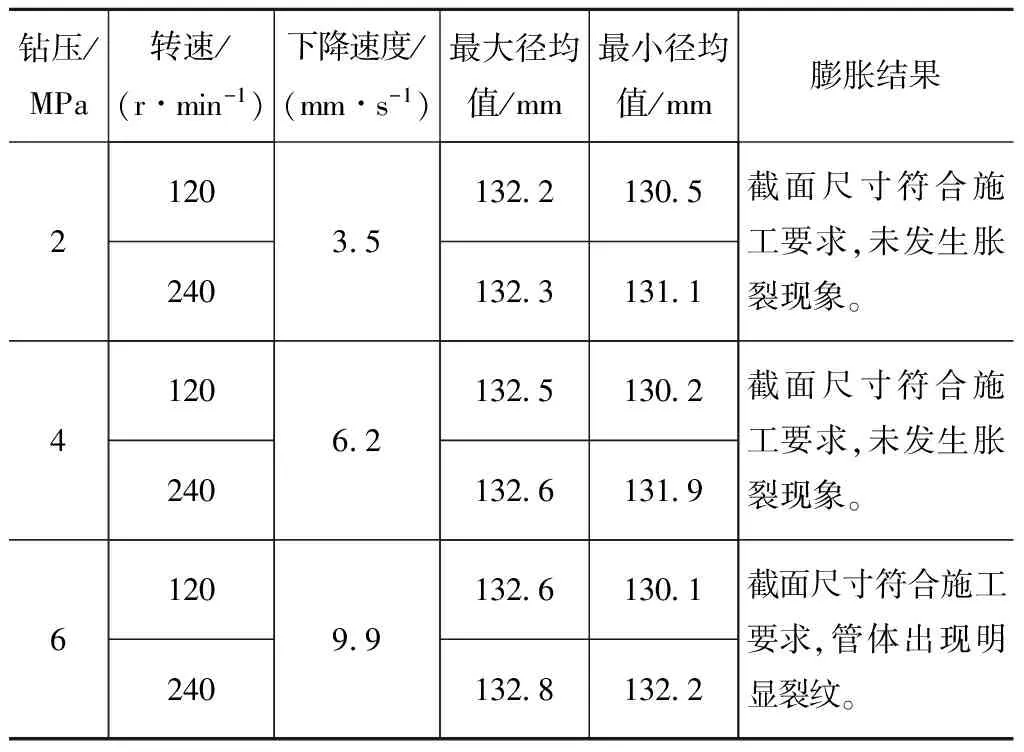

为了验证机械膨胀系统的可靠性及胀管器的膨胀效果,项目组对该系统进行了波纹管机械膨胀试验。将水力膨胀后的波纹管固定在钻机夹持器底座上,三滚轮胀管器与主动钻杆相连接,在三滚轮胀管器的保径段涂抹润滑脂,预防胀管器由于摩擦力过大发生点蚀,施加旋转扭矩和向下钻压,进行多次缓慢膨胀[9]。三滚轮胀管器膨胀完成后,将其卸掉接球形胀管器,同样在球形胀管器的球体上涂抹润滑脂,重复上述流程,完成波纹管整个机械膨胀工艺流程。表2所示为不同钻压转速与波纹管机械膨胀截面变形尺寸的对应关系。

表2 钻压转速与波纹管截面尺寸的对应关系

从表2可见,当钻机给进钻压为2 MPa和4 MPa时,机械膨胀后的波纹管截面尺寸均能满足现场施工要求。当给进钻压达到6 MPa时,由于下降速度过快,局部应力变化剧烈导致波纹管发生胀裂现象。基于试验的经济性及合格率考虑,通过对多次试验结果进行对比分析,确定波纹管机械膨胀的钻压选为4 MPa,转速为240 r/min,机械膨胀试验系统性能参数及工艺满足机械膨胀需要。图6为膨胀后截面形状。

图6 机械膨胀后波纹管截面

4 结论

经过水力膨胀和机械膨胀作业后的波纹管截面外形尺寸基本恢复至初始尺寸,可见:

(1)波纹管经过水力膨胀系统工艺流程后,可以达到机械膨胀系统对波纹管截面尺寸的要求;

(2)波纹管通过机械膨胀工艺后,可以有效地贴合井壁,确保了钻头能顺利通过波纹管,保证施工正常进行,说明机械膨胀的工艺流程满足机械膨胀要求;

(3)整个膨胀系统在充分模拟井壁、润滑系统等现场施工条件的基础上,进行了室内外试验模拟分析,为野外现场施工提供了可靠的理论依据。

[1] 杨顺辉. 钻井用可膨胀波纹管技术研究[D]. 中国石油大学(华东), 2008.

[2] 陶兴华, 马开华, 吴波,等. 膨胀波纹管技术现场试验综述及存在问题分析[J]. 石油钻探技术,2007, 35(4):63-66.

[3] 陶兴华, 朱宏武, 王镇全,等. 膨胀波纹管胀管器结构设计与试验[J]. 石油机械, 2011(7):30-33.

[4] 刘鹏, 夏柏如, 陶兴华,等. 基于膨胀波纹管的单一井径钻井技术[J]. 石油矿场机械, 2015(1):74-78.

[5] 郭慧娟, 王辉, 耿莉,等. 可膨胀波纹管有限元分析与现场应用[J]. 石油机械, 2008, 36(9):99-101.

[6] 于好善, 王成彪, 杨甘生,等. 膨胀套管护壁技术研究现状及其工作原理[J]. 探矿工程(岩土钻掘工程), 2011, 38(3):1-4.

[7] 李作会. 膨胀管关键技术研究及首次应用[J]. 石油钻采工艺, 2004, 26(3):17-19.

[8] 杨顺辉, 黄永洪, 陶兴华,等. 可膨胀波纹管技术在韦15-19井的应用[J]. 石油钻探技术, 2007, 35(3):55-57.

[9] 刘鹏, 夏柏如, 陶兴华,等. 膨胀波纹管在大牛地气田定向井段的应用[J]. 石油钻探技术, 2017, 45(2):61-67.