垂直轴风力发电机主轴结构优化设计

2018-03-05何大伟吴国庆张旭东

何大伟 ,吴国庆 ,,陆 彬 ,张旭东

(1.南通大学 机械工程学院,江苏 南通 226019;2.江苏省风能应用技术工程中心,江苏 南通 226019)

1 引言

风能作为一种蕴含量巨大的可再生能源[1];是替代化石燃料最主要的能源之一。风力发电技术越来越受到各个国家的大力发展,风能是解决我国能源短缺和环境污染问题最现实的能源。风力机按其主轴与地面的相对位置,分为水平轴风力机和垂直轴风力机两大类,垂直轴风力机的设计与研究相对比较滞后[2]。垂直轴风力发电机具有结构简单、能捕获任意方向风能等众多优点[3],是近年来在内陆和近城区大力研发的一种风力发电机。以该课题组自主设计的垂直轴风力发电机主轴为研究对象。详细分析了主轴的结构和受力情况,尤其是风机所受的风载荷,使用ANSYS的Workbench模块建立垂直轴风力发电机主轴的有限元模型[4]。运用目标驱动优化设计模块以主轴的强度和刚度为约束条件,以主轴的体积为目标函数,对主轴的内径、支承跨距、轮辐与支承的距离和轮辐跨距进行了优化设计,并对优化结果进行了分析。

2 风机主轴结构及优化设计原理

2.1 垂直轴风机主轴结构

风力发电机组结构较为复杂,加工制造成本较高,为了提高风力发电的市场竞争力,必须降低加工制造成本。机组零部件的设计直接决定风力发电机组的加工制造成本。主轴是垂直轴风机组中主要的支承部件,其主要尺寸将对风力机的性能和整个风机的加工制造成本产生很重要的影响。主轴的设计要与风机的功率相匹配,主轴的高度将决定风机捕获风能的面积。所以垂直轴风力发电机主轴是风力发电机中非常关键的零部件。

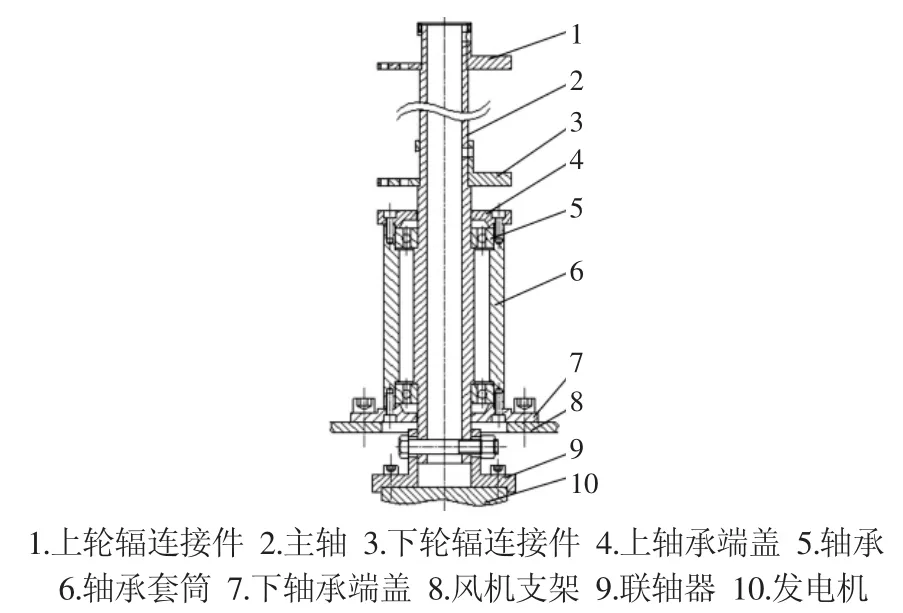

在垂直轴风力发电机组中,主轴是安装轮辐和叶片的部件。把叶片等部件放置于一定的高度处运行,以捕获足够的风能,使发电机按照一定的速度旋转[5]。主轴工作环境恶劣,在遭受台风或暴风袭击时,主轴需要有足够的强度和刚度,以防止风机组发生破坏。因此,垂直轴风机主轴既要满足刚度、强度等力学性能要求,又要尽量减轻重量,降低生产制造成本。该设计的H型垂直轴风力发电机主轴采用两支承结构的空心阶梯轴,材料采用45#钢。在主轴下端通过联轴器与发电机连接,在主轴的上半部分安装轮辐部件,下半部分安装支承的轴承。风机主轴结构装配关系,如图1所示。风机主轴最大外径为68mm,最小外径为54mm,孔径为40mm,高度为1008 mm,质量为42.623kg。相对于该风机的功率,主轴的质量较大;其加工制造成本较高。该垂直轴风力发电机主轴存在优化的空间。

图 1风机主轴装配图Fig.1 Wind Turbine Main Shaft Assembly Drawing

2.2 垂直轴风机主轴优化设计原理

机械结构和机械零部件的优化设计是为了使设计出的结构具有重量轻、效益高、成本低、可靠性好、易于加工等特点[6]。垂直轴风力发电机主轴的优化大多以质量最轻为目标,在满足设定的条件下,对主轴的支承跨度、轴径、轮辐跨度等设计变量进行优化设计。传统的材料力学分析方法已无法解决复杂载荷的风机主轴的优化设计问题。有限元法的思想是离散化地求解连续变化的区域问题,把物体划分为节点上相连接的单元,用施加于节点上的等效力代替实际的外力[7],利用插值函数求出精确的近似值,能够较为准确地计算出零部件的各项力学性能。最优设计是一个可以满足全部的约束条件,而且所需的目标变量(如重量、面积、体积、应力等)最小的方案。有限元法优化设计结果准确、可靠,机械结构优化设计普遍采用此方法。ANSYS软件是功能非常强大的计算机辅助分析软件,广泛应用于机械、电子、建筑、交通等工程领域的设计与研究。

3 主轴静力分析

H型垂直轴风力机复杂多变的工作环境和自身的结构特点,使风机主轴受力比较复杂。风力发电机主轴受到轮辐部件及叶片的重力、风载荷、叶片的风载荷。风机主轴自身所受风载荷较小,所以研究忽略主轴自身风载荷。以三叶片达里厄H型垂直轴风力发电机为研究对象,以风机主轴受力最大的时刻为加载条件。风轮截面简化模型,如图2所示。风机直径为1.8m,叶片长为2m,宽为0.28m。轮辐部件及3个叶片总质量为56kg,因此主轴安装上下轮辐轴肩处分别受到垂直向下的力为274.4N。

图2 风轮受风截面图Fig.2 Wind Turbines of Wind Section

叶片受力公式为:F=PS (1)

式中:P—风压,MPa;S—风轮的迎风面积,m2。

在风场中,每个叶片的迎风面积随着风机的转动而发生变化。所以主轴受到的力矩随着叶片转动而变化。在初始位置,风轮的迎风面积为:

式中:S—每片叶片的面积(m2)。

风轮转过θ角度时迎风面积为:

式中:θ—风轮转过的角度(rad/s)。

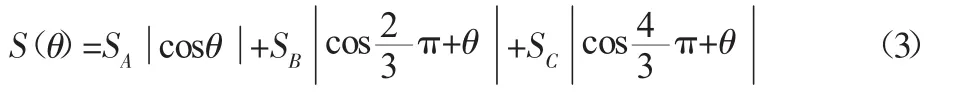

因为三片叶片的面积相等。S为0.56m2。式(3)可化简为:

运用MATLAB软件可以求出叶片迎风面积随风轮转过θ角度的变化曲线,如图2所示。

图3 叶片迎风面积随风轮转过θ角度的变化曲线图Fig.3 Area of Wind Blade Rotary Theta Angle Change Curve

根据文献[8]的规定,作用在叶片上的风压计算公式为:

式中:ωk—风压,kN/m2;ω0—基本风压,kN/m2;μs—分压高度变化系数;μz—风压体型系数,风轮取2.9;βz—风振系数。

基本风压ω0计算公式为:

式中:ρ—空气密度,取1.255kg/m3;γ—空气容重,标准大气压下γ=0.012 kN/m3;g—重力加速度,g=9.8m/s2;ν 为风速,m/s。

垂直轴风力发电机运转时能承受的最大风速为32m/s。由此计算出基本风压ω0为0.64kN/m2。风振系数βz计算公式为:

式中:ξ1为脉动增大系数,取 1.88;ε1为综合影响系数,取 0.11;ε2

为结构外形系数,取0.79。由此计算出βz为1.16。

风压高度变化系数μs计算公式为:

式中:Z—风机高度,Z取10m。由此计算出μz为1。

所以计算出风压ωk为2.159kN/m2。叶片受到的最大风载荷为2418N。所以垂直轴风力发电机主轴上、下轮辐连接处受径向力为1209N。

4 主轴的优化设计

4.1 风机主轴参数化模型的建立

该研究的H型垂直轴风力发电机主轴,采用二支承结构的空心阶梯轴,下端轴承为7012角接触球轴承,用于承受径向力和较小的轴向力;上端轴承为7012角接触球轴承,用于承受径向力。主轴上装有上、下轮辐,用于支撑叶片。在风机旋转过程中,主轴上、下轮辐连接处受到叶片风载荷的径向力和轮辐等部件的重力。根据对风机主轴结构及受力的分析,为了提高有限元分析效率,又不显著影响主轴的力学性能分析。忽略螺栓孔、倒角特征,把主轴简化为空心阶梯轴实体结构,在Geometry中画出主轴模型,如图4所示。

图 4风机主轴三维模型Fig.4 Wind Turbine Main Shaft 3D Model

为了提高计算结果的精度,最真实的模拟风机主轴的工作环境;认为轴承是一个刚度很大的弹簧[9]。根据文献[10]提供的轴承刚度计算公式:

式中:Db—滚动体直径,mm;z—滚动体数目;α—接触角,rad;Fα0—预紧力,N。

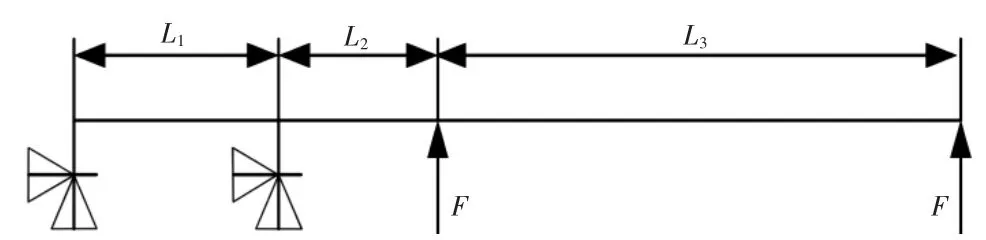

由此计算得到轴承的刚度为3.71×105N/mm。在设计垂直轴风力电机主轴时,强度和伸出端的挠度是主轴最重要的性能。对垂直轴风力发电机主轴的优化设计,以选取主轴的质量最小为目标变量。风机主轴结构的主要尺寸有孔径d、各轴段外径D、上下支承跨距L1、下轮辐作用点到上支承作用点的距离L2、上下轮辐跨距L3。垂直轴风力发电机主轴外径D由轮辐、轴承及联轴器所决定,所以外径D不作为设计变量。因此将风机主轴的内径d、上下支承跨距L1、下轮辐到上支承的距离L2、上下轮辐跨距L3四个参数作为设计变量,建立垂直轴风力发电机主轴参数化模型,主轴简化二维模型,如图3所示。

图5 主轴二维模型Fig.5 Spindle 2D Model

4.2 静力学分析

优化设计是ANSYS的高级分析技术,在进行优化设计之前,需要进行主轴结构静力学分析。所讨论的垂直轴风机主轴材料采用45#钢,弹性模量为E=2.1E8,泊松比为0.31,屈服应力为355MPa,密度为7850kg/m3;用Work-bench智能网格划分方法,网格大小设置为5mm,生成节点总数为211300,单元总数为122555的有限元模型。主轴装配上下轮辐相应的轴段处分别施加径向风载荷为1209N、轴肩处施加轴向重力载荷为274.4N;对轴承施加刚度为3.71×105N/mm的弹性约束。进行静力学分析。

4.3 优化计算

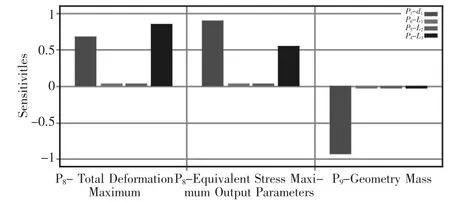

风机工作时,主轴的扰度决定轮辐和叶片旋转时的偏心距,所以在满足垂直轴风力发电机主轴强度的条件下,主轴上端的最大横向位移必须小于设计的扰度。该垂直轴风力发电机主轴设计的最大位移<0.2mm、最大等效应力<15 MPa。对主轴静力学分析结果进行后处理,读取主轴的质量、最大位移,最大等效应力;打开目标驱动设计模块。设置风机主轴设计变量的上、下取值极限(如表1),选择优化方法为Screening,初始样本数为500个。以质量最小为目标函数,设置约束条件为最大位移<0.2mm、最大等效应力<15MPa。进行优化计算,得到最优设计样本。设计变量对质量、最大位移、最大应力灵敏度直方图,如图6所示。由图6可以看出内径d对主轴位移、应力、质量有十分显著的影响;轮辐跨径L3对主轴位移、应力有显著的影响。支撑跨径L1和下轮辐到上支承的距离L2对主轴位移、应力、质量的影响较小。

表 1设计变量初始数据Tab.1 Design Variable Initial Data

图 6灵敏度直方图Fig.6 Sensitivity Histogram

4.4 优化前后主轴性能对比

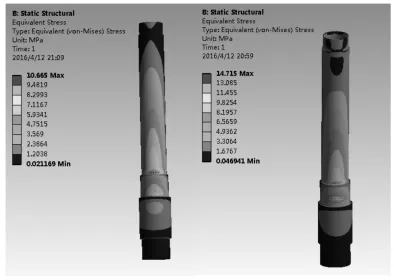

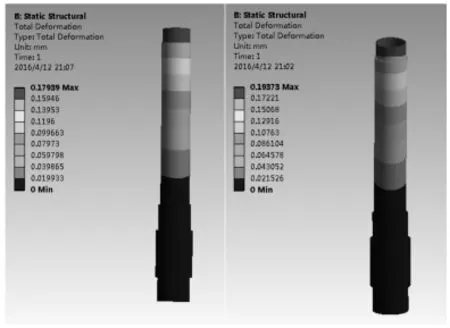

优化前后设计参数及力学性能对比,如表2所示。优化后主轴上端的横向位移为0.19373mm,主轴的最大应力为14.715MPa,满足垂直轴风力发电机主轴最大位移<0.2mm,最大等效应力<15 MPa的设计要求,优化前主轴的质量为42.634kg,优化后质量为31.407kg,主轴质量减小了26.33%,优化后有效的减轻了主轴的重量,降低了主轴的生产制造成本。优化前后等效应力对比,如图7所示。优化前后最大位移对比,如图8所示。

图 7主轴优化前后等效应力对比图Fig.7 Spindle Equivalent Stress Contrast Figure Before and After Optimization

图 8主轴优化前后位移对比图Fig.8 Spindle Displacement Contrast Figure Beforeand After Optimization

表2 优化前后对比Tab.2 Compared Before and After Optimization

5 结论

在全面分析垂直轴风力发电机主轴结构和受力的基础上,应用ANSYS Workbench建立垂直轴风力发电机主轴的参数化有限元模型,用目标驱动设计模块以主轴的质量最小为优化目标进行优化计算,优化后主轴的内径为44.64mm、支承跨距为162.39 mm、轮辐与支承的距离为100.81mm、轮辐跨距为560.4mm。在保证垂直轴风机强度、刚度的前提下,使主轴质量减小了26.33%。从而使垂直轴风机主轴制造成本得到有效的降低。

[1]Eriksson S,Bernhoff H,Leijon M.Evaluation of different turbine concepts for wind power[J].Renewable&Sustainable Energy Reviews,2008,12(5):1419-143.

[2]陈兴华,吴国庆,曹阳.垂直轴风力发电机结构研究进展[J].机械设计与制造,2011(8):84-86.(Chen Xing-hua,Wu Guo-qing,Cao Yang.Structural research of vertical axis wind turbine[J].Machinery Design&Manufacture,2011(8):84-86.)

[3]杨益飞,潘伟,朱烷秋.垂直轴风力发电机技术综述及研究进展[J].中国机械工程,2013,5(24):703-709.(Yang Yi-fei,Pan Wei,Zhu Wan-qiu.Research progress and the vertical axis wind turbine technology review[J].China Mechanical Engineering,2013,5(24):703-709.)

[4]杜官将,李东波.基于ANSYS的机床主轴结构优化设计[J].组合机床与自动加工技术,2011(12):21-24.(Du Guan-jiang,Li Dong-bo,Machine tool spindle structure optimization design based on ANSYS[J].Combination Machine Tools and Automatic Processing Technology,2011(12):21-24.)

[5]张婷婷,王红霞,代泽兵.垂直轴风力发电机主轴结构优化设计[J].华东电力,2008,10(26):134-137.(Zhang Ting-ting,Wang Hong-xia,Dai Ze-bin.The vertical axis wind turbine main shaft structure optimization design[J].East China Electric Power,2008,10(26):134-137.)

[6]扶原放,金达锋.多工况悬架下摆臂结构优化设计方法研究[J].机械设计与制造,2009(8):1-3.(Fu Yuan-fang,Jin Da-feng.Many working condition of suspension hem arm structure optimization design method research[J].Machinery Design&Manufacture,2009(8):1-3.)

[7]郑甲红,路平.2MW风力发电机关键零部件有限元分析[J].机械设计与制造,2013(9):129-133.(Zhen Jia-hong,Lu Ping.2 MW wind turbine key components finite element analysis[J].Machinery Design&Manufacture,2013(9):129-133.)

[8]上海市建设和交通委员会.高耸结构设计规范[M].北京:中国计划出版社,2011:28-52.(Shanghai Construction and Traffic Committee.Towering Structure Design Specification[M].Beijing:China Planning Press,2011:28-52.)

[9]裴大明,冯平法,郁鼎文.基于有限元方法的主轴轴承跨距优化[J].机械设计与制造,2005(10):104-106.(Pei Da-ming,Feng Ping-fa,Yu Ding-wen.Based on the finite element method of main shaft bearing span optimization[J].Machinery Design&Manufacture,2005(10):104-106.)

[10]白钊,马平,胡爱玲.应用有限元方法对高速电主轴的优化设计[J].机床与液压,2004,32(10):126-128.(Bai Zhao,Ma Ping,Hu Ai-ling.Finite element method is applied to the optimization design of high-speed motorized spindle[J].Machine Tools&Hydraulic,2004,32(10):126-128.)