基于耦合循环剪切作用的浮选调浆机制研究

2018-03-04张新元粟翠华赵承乾

张新元,粟翠华,李 振,赵承乾

(1.神华神东煤炭集团有限责任公司 洗选中心,陕西 神木719315;2.西安科技大学 化学与化工学院,陕西 西安710054;3.国土资源部煤炭资源勘查与综合利用重点实验室,陕西 西安710054)

在细粒矿物分选中,浮选是一种分选效果好、经济效益高、应用范围广的分选方法。目前,选矿工作者对浮选药剂、浮选工艺等[1-5]方面的研究比较深入,而对浮选作业的开端——调浆过程研究较少。现有的搅拌调浆作业机制单一,随着入选物料粒度越来越细,调浆效果明显不能满足后续分选作业的要求[6-7]。文章针对现有调浆方法存在的弊端,从提高调浆效率与调浆质量的角度出发,以改善浮选效果为目的,进行了高效搅拌调浆设备的研究。

1 试验方法

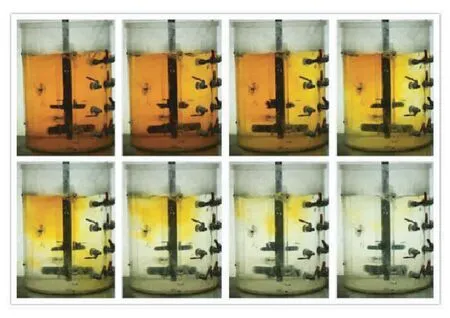

试验装置包括:槽体为φ300 mm×450 mm、有效容积为21 L的搅拌槽及相应的控制、检测系统[8]。试验装置如图1所示。

图1 试验装置

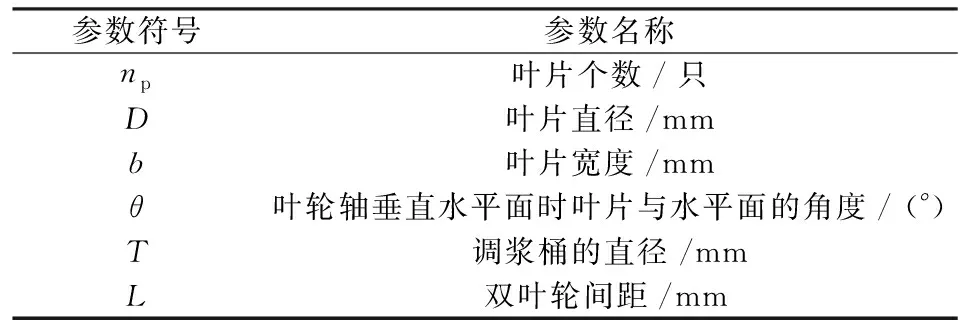

选取折叶开启式涡轮作为轴流式搅拌叶轮;选取直叶桨式叶轮作为径流式搅拌叶轮。为叙述方便,两种叶轮均采用英文首字母简写形式,即折叶开启式涡轮(Pitched-blade opening-type turbine)简称为PBT,直叶桨式叶轮(Direct-blade paddle-type impeller)简称为DBT;简称前的数字为叶片数,简称后的字母为叶轮排出流方向,向下排出流(Down-flow)添加“D”,向上排出流(Up-flow)添加“U”;在需要表明不同叶轮直径时,在简写词词尾注明“-D”表示大直径叶轮,词尾注明“-d”表示小直径叶轮;选取折叶角度θ=45°。试验参数及其相应符号表示如表1,选用的搅拌叶轮型式及其特征参数见表2。

表1 试验参数注释表

表2 搅拌叶轮特征参数

试验试剂为碘化钾、碘单质、亚硫酸钠。试验时,在搅拌槽内加入高度为300 mm的清水,再加入一定量2 mol/L的碘液,搅拌呈均一的棕褐色之后,迅速加入稍过量的亚硫酸钠溶液,使槽内溶液逐渐褪色,最后呈无色状态。该过程中发生的化学反应如下:

Na2SO3+ I2+ H2O → Na2SO4+ HI 。

该化学反应速度快,以混合溶液在槽内的褪色过程所需时间为混合时间[9]。

2 搅拌流场结果及分析

2.1 轴流式叶轮搅拌流场

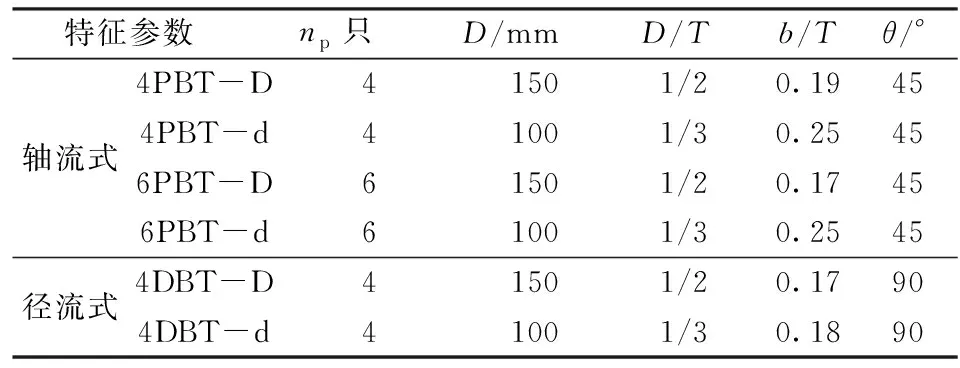

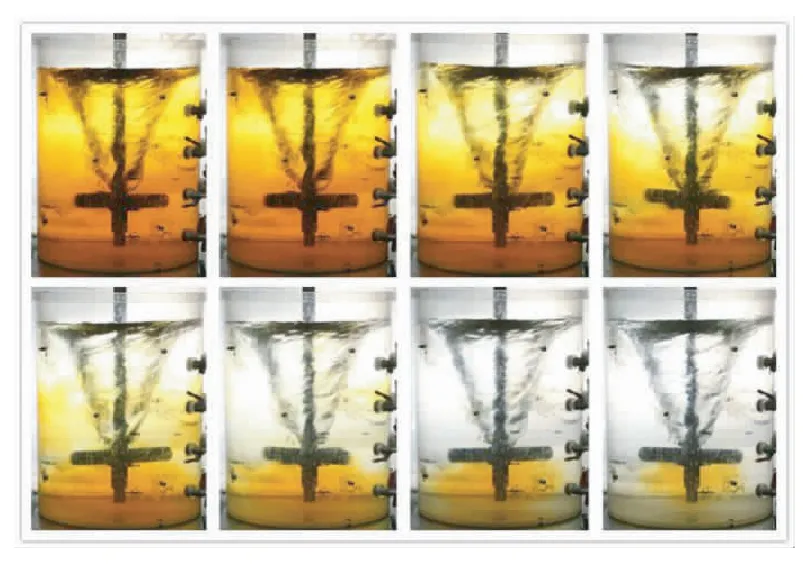

图2、图3分别为4PBTU-D、4PBTU-d叶轮搅拌作用下的混合过程。分析可知:搅拌槽内液体褪色过程整体上为自上而下,从中心向四周,搅拌轴部分先褪色,而后向槽壁扩展,说明搅拌槽内搅拌轴附近的流体先接触褪色药剂,再延伸至槽壁,因此槽内流体呈现从中心轴向槽壁流动的过程,槽底褪色最为缓慢,视为整个流场内的不良混合区。在试验转速下,搅拌轴区域产生明显的漩涡,表明此区域水平面有明显的环流运动,搅拌轴转速相同时,4PBTU-d的轴向还有未褪色区域,故4PBTU-D的轴向循环作用更强。

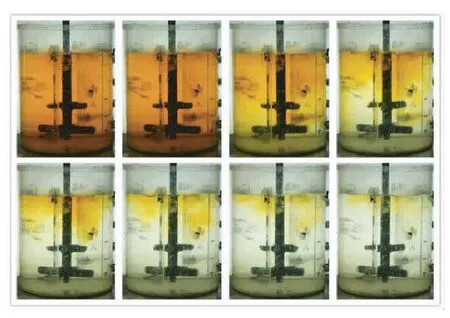

2.2 径流式叶轮搅拌流场

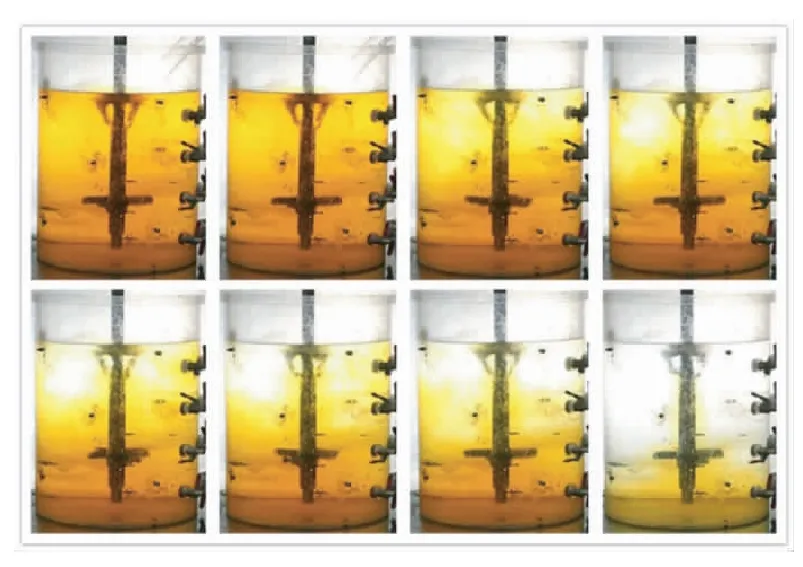

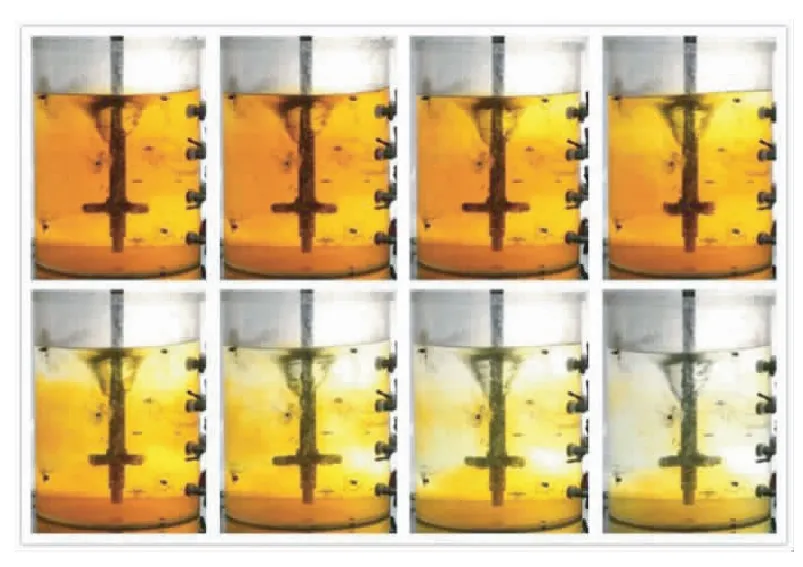

图4、图5分别为4DBT-d、4DBT-D叶轮搅拌作用下的混合过程。分析可知:搅拌槽内褪色过程是分区域完成的,以叶轮为分割线,液体分别向上、向下开始褪色,可视为两个分循环过程,下循环的槽底部分褪色缓慢,为不良混合区。搅拌转速相同时,径流式叶轮比轴流式叶轮的中心漩涡大,说明水平环流运动更强;大直径叶轮的中心漩涡使流体湍流程度增加,循环作用明显,对混合效果影响较大。

图2 4PBTU-D作用下的混合过程

图3 4PBTU-d作用下的混合过程

图4 4DBT-D作用下的混合过程

图5 4DBT-d作用下的混合过程

2.3 轴流式流场与径流式流场对比分析

搅拌槽内流场是由主流与二次流[10]共同作用形成的。轴流式流场与径流式流场的主流类似,但是二次流差别较大。轴流式流场是轴向大循环,而径流式流场则是分区循环,即在叶轮上部和下部分别形成两个轴向循环区域。因此,二次流循环成为区别轴流式流场与径流式流场的主要标志,也是决定搅拌槽内物理混合效果的主要因素。此外,虽然两种流场的二次流循环有较大差异,但是在混合过程中存在的不良混合区却是相似的,均是集中在叶轮正下方的槽底中心区域和靠近槽壁区域。

3 耦合循环/剪切机制的研究

3.1 新的调浆机制的提出

3.1.1 叶轮的组合方式

高效的搅拌装置需要同时具备强混合力与高剪切流场,故根据前述不同叶轮的流场特点设计了复合叶轮搅拌机制,叶轮的组合方式通过叶轮的二次流方式来决定,为便于叙述,规定叶轮组合方式的描述为“下层叶轮+上层叶轮”;另外,叶轮类型以英文首字母的简称代替,径流式叶轮简称为RFI,轴流式叶轮简称为AFI。因此两种叶轮组合方式可表示为“AFI+RFI”和“RFI+AFI”。

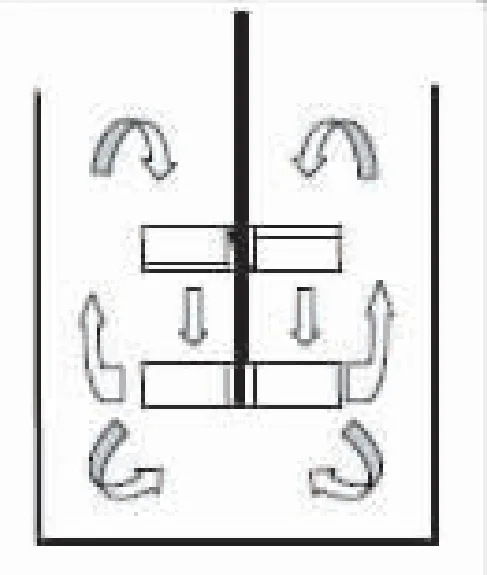

(1)在“AFI+RFI”组合方式下,轴流式叶轮排出流向上,通过径流式叶轮下循环的轴吸作用承接轴流式叶轮向上的排出流,从而实现流型的耦合,如图6所示。

图6 “AFI+RFI”组合示意图

(2)在“RFI+AFI”组合方式下,轴流式叶轮排出流向下,通过径流式叶轮上循环的轴吸作用来承接轴流式叶轮向下的排出流,从而实现流型耦合,如图7所示。

图7 “RFI+AFI”组合示意图

李振[11]指出,搅拌槽内物料离底悬浮能力对物料混合影响较大,物料在搅拌槽内的离底悬浮能力主要是由叶轮的排出流作用决定。李振[12-14]等的研究证明:“AFI+RFI”的排出合流向上,而“RFI+AFI”与之相反。“RFI+AFI”叶轮排出液向下可以强化搅拌槽内的下循环流,物料离底悬浮能力较强,混合效果较好。故对“RFI+AFI”型组合进行了耦合效果的研究。

3.1.2 叶轮型式及附件配备

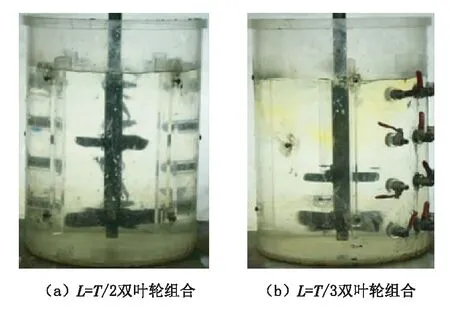

挡板对搅拌槽内物料混合影响较大,在此搅拌机制中依旧添加挡板。为了减少搅拌轴中心漩涡的影响,上层叶轮选用小直径叶轮,下层选用大直径叶轮对上层叶轮的排出流进行轴吸承接耦合。因此,本次研究的双叶轮构型设定为: “4DBT-D + 4PBTU-d” 、“4DBT-D + 6PBTU-d” 、“4DBT-D + 4DBT-d”。试验设定两叶轮间的距离L为变量来考察试验效果,取L=T/2和L=T/3两个值。试验结果如图8所示。

图8 不同间距双叶轮组合示意图

3.2 不同叶轮组合流场研究

3.2.1L=T/3时的流场

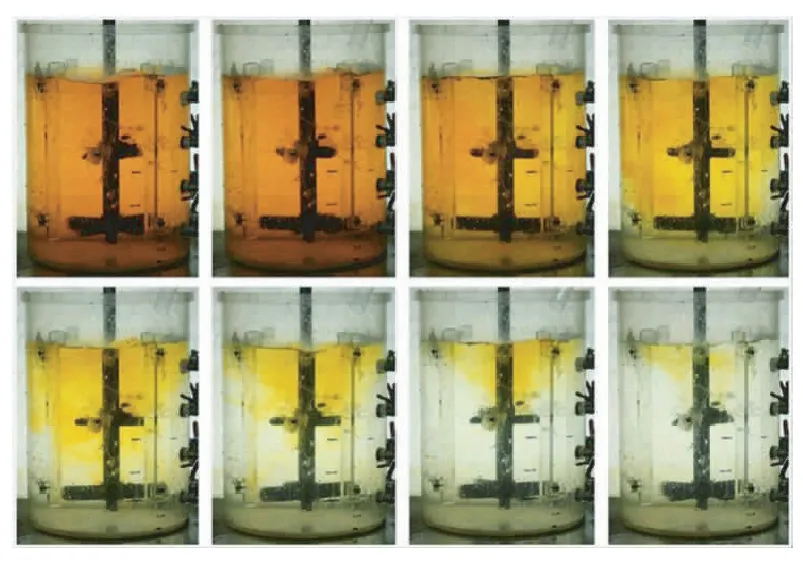

“4DBT-D + 4PBTU-d,L=T/3”型组合叶轮的搅拌混合效果如图9所示,“4DBT-D +6PBTU-d,L=T/3”型组合叶轮的搅拌混合效果如图10所示。从图中可以看出,搅拌槽内液体是自下而上开始褪色,搅拌槽内的不良混合区得到改善。试验同时考察了不同输入功率对混合效果的影响:随着转速的增加,槽内液面的湍流在不断加强,当转速达到500 r/min时,槽内液体湍流剧烈,卷吸气体激烈,伴有少量液体外溅。

为更加全面的考察叶轮直径不同时,组合叶轮的混合效果,特加入“RFI+RFI” 叶轮的组合试验,与 “RFI+AFI”组合进行对比分析。 “4DBT-D + 4DBT-d,L=T/3”作用下的混合过程如图11所示。从图中可知:褪色药剂在两叶轮之间区域褪色滞后。分析认为:在此区域,上层叶轮的下循环路径与下层叶轮的上循环路径区域流场相互干扰,不利于流场耦合。整体上径流式流场的分区循环不明显,在靠近液面的槽壁周围存在不良混合区。随着搅拌轴转速的增加,相同操作条件下,其槽内湍流程度和卷吸气体的现象也比“RFI+AFI”较严重,在转速达到500 r/min时,湍动异常激烈,槽内气泡量大增,有大量液体外溅。

图9 ”4DBT-D+4PBTU-d,L=T/3”作用下混合过程

图10 “4DBT-D+6PBTU-d,L=T/3”作用下混合过程

图11 “4DBT-D + 4DBT-d,L=T/3”作用下混合过程示意图

3.2.2L=T/2 时的流场

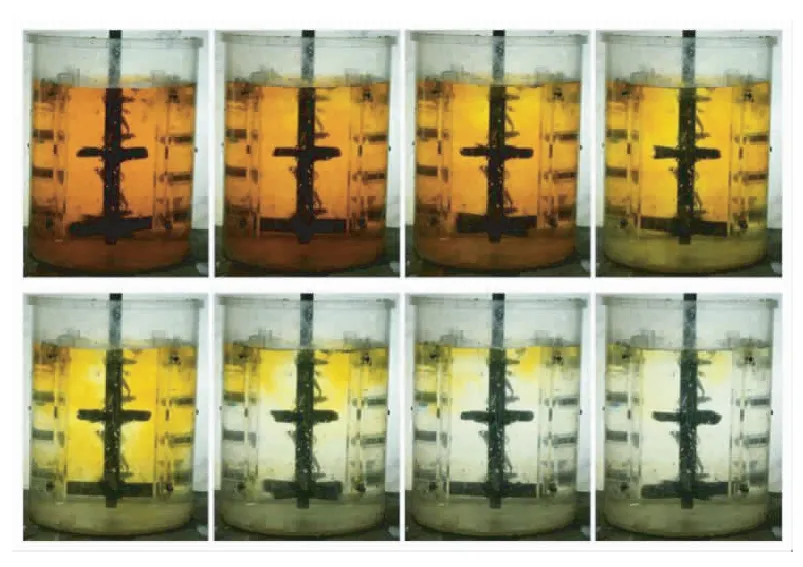

“4DBT-D + 4PBTU-d,L=T/2” 和“4DBT-D + 6PBTU-d,L=T/2” 作用下的混合过程分别如图12、图13所示。从图中可知:随着叶轮间距的增大,叶轮间褪色区域扩大,靠近液面区域的褪色稍显滞后。分析认为:叶轮间距扩大导致区域内轴流式叶轮的卷吸能力不够,导致该区域成为混合过程中的不良混合区。在搅拌轴转速增加的过程中,槽内流体湍流程度在不断增加,因上层叶轮距液面的距离缩短,故在转速较大时,流体溅出现象较之前严重;当叶片数为6时,相同转速下,液面呈暴沸状态,流体外溅现象更为严重。

图12 “4DBT-D + 4PBTU-d,L=T/2”作用下混合过程

图13 “4DBT-D + 6PBTU-d,L=T/2”作用下混合过程

“4DBT-D + 4DBT-d,L=T/2”型叶轮组合作用下的混合过程如图14所示。由于两搅拌叶轮之间距离增大,两叶轮之间区域的流体干扰有所减弱,可以观察到径流式叶轮的二次流特征,存在分区循环,整个流场内下层叶轮较上层叶轮先褪色。褪色滞后区主要集中在液面中心处,表明上层叶轮的上循环效果不好。在改变搅拌转速时,同样发现此叶轮组合不适合在高转速下工作,因为在高转速下槽内液体充气量巨大,湍流状态激烈。

3.3 不同叶轮组合的功耗及混合时间研究

不同叶轮组合的功耗可由不同转速条件下单位体积的功率输入(PV)来表征:

PV=P/V,

式中:P为槽内流体的输入功率,W;V为槽体有效容积,m3。

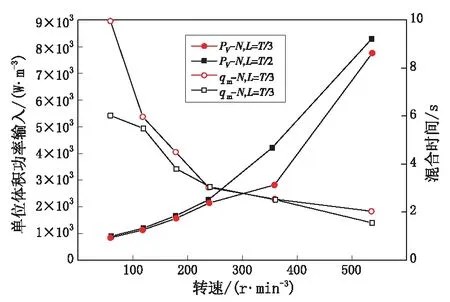

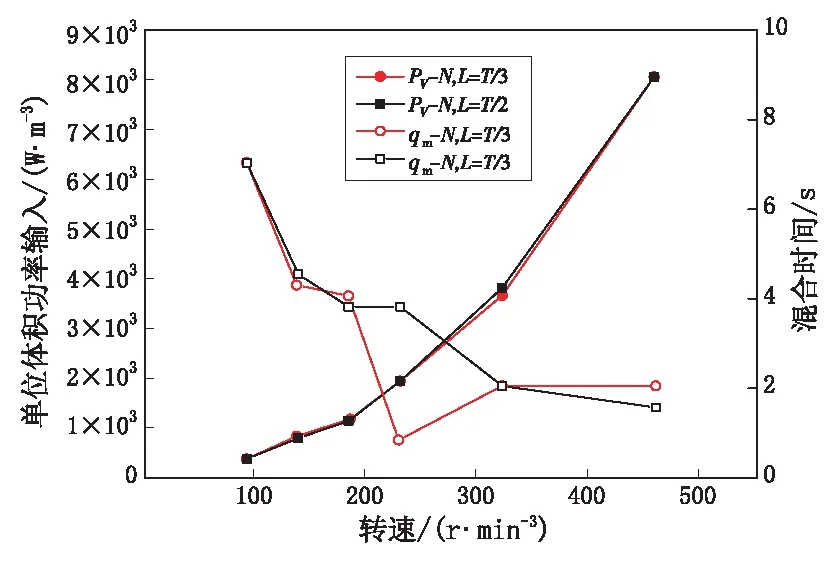

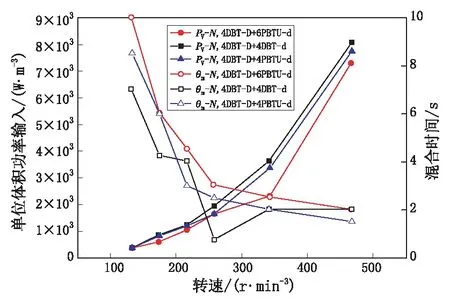

PV值越大表示功耗越大,另外混合效率可以用混合时间θm定量的表示。图15—图18是不同双叶轮组合作用下对应的PV-N-θm关系图。

图14 “4DBT-D + 4DBT-d,L=T/2”作用下混合过程示意图

图15 4DBT-D + 4PBTU-d 双叶轮构型PV-N-θm关系图

图16 4DBT-D + 6PBTU-d 双叶轮构型PV-N-θm关系图

图17 4DBT-D + 4DBT-d 双叶轮构型PV-N-θm关系图

图18 “L=T/3”不同双叶轮机构PV-N-θm关系图

综合分析图15~图18可知:

(1)叶轮间距对不同叶轮组合形式的功耗以及混合时间的影响不同:①三种叶轮组合中“4DBT-D + 6PBTU-d”型叶轮的叶轮间距对功耗影响较大,相同搅拌转速下,叶轮间距越大,功耗越大,其他两种类型叶轮间距对功耗影响不大;②三种叶轮组合中,“4DBT-D + 4PBTU-d ”型与“4DBT-D + 6PBTU-d”型叶轮组合混合时间类似,在某一搅拌转速之前,叶轮间距大的混合时间小,大于该转速后叶轮间距大的混合时间长,“4DBT-D + 4DBT-d” 型在某一转速范围内叶轮间距小的混合时间短,该范围外叶轮间距对混合时间影响不大。

(2)相同叶轮间距时,各叶轮组合的功耗与混合时间作用规律不同:相同搅拌转速下“4DBT-D + 6PBTU-d”型功耗最大,混合时间最短;“4DBT-D + 4DBT-d”功耗最小,混合时间最长;“4DBT-D + 4PBTU-d”型处于二者中间。

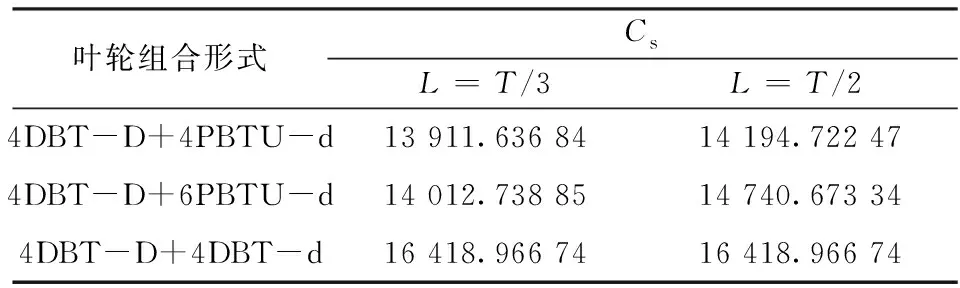

3.4 不同叶轮组合的剪切能力研究

叶轮的剪切性能是衡量其混合能力优劣的一个重要参数。本试验中,采用无量纲数Cs来表示搅拌槽内流体所受到的剪切量[15],Cs的物理意义为叶轮搅拌旋转一周槽内的流体所受到的剪切量。因此,可以用其比较相同操作条件下不同叶轮对流体的剪切能力。其计算公式为:

式中:N为转速,r/min;PV为单位体积的功率输入,W/m3;μ为动力粘度,Pa·s。

表2为不同叶轮组合与Cs的关系表,分析可知:

(1)随着叶轮间距的增大剪切性能增强,但提升幅度很小,其中 “4DBT-D+4PBTU-d”型叶轮组合Cs值增加幅度最大,为2 %。

(2)叶轮间距相同时,双径流式叶轮的Cs值最大,说明其剪切性能最好,而轴流式叶轮与径流式叶轮组合的Cs值相对较小,表明轴流式叶轮并非以剪切作用为主,其对双叶轮组合的剪切性能影响较小。

表2 相同操作条件下不同双叶轮组合作用下的Cs值

3.5 不同叶轮组合的混合效率分析

在实际调浆搅拌过程中,不同叶轮组合条件下,达到相同混合水平所需要的搅拌功率是不同的,将混合时间与功率结合起来表示搅拌的混合效率是一种很有说服力的参数。

本试验中,采用混合效率数Ce来比较混合效率的高低[16]。Ce表示流体在一定的流体粘度和功耗下, 搅拌器所需的混合时间,Ce越小, 混合效率越高。其定义为:

式中:PV为单位体积的功率输入,W/m3;θm为混合时间,s;μ为动力粘度,Pa·s。

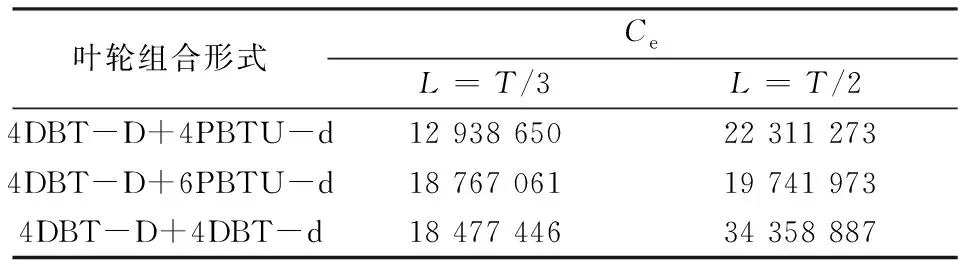

相同操作条件下,不同叶轮组合与混合效率数Ce的关系见表3。

由表3分析可知:

(1)叶轮间距增大时,各种叶轮组合的Ce均增大。

(2)叶轮间距相同时,“4DBT-D+4PBTU-d”型叶轮组合的混合效率数最小,混合效率最高。另两种组合的混合效率数接近,均大于该组合。结合前面的功耗、混合时间以及剪切性能的分析,选定“4DBT-D+4PBTU-d,L=T/3”为新型调浆搅拌机制。

表3 相同操作条件下不同双叶轮组合作用下的Ce值

4 结论

(1)轴流式与径流式叶轮的流场存在相似的不良混合区以及主流循环,不同之处在于轴流式的二次循环是一个轴向大循环,而径流式为轴向分区双循环。

(2)取“4DBT-D+4PBTU-d,L=T/3”作为双叶轮构型的最佳组和,形成以不同直径叶轮多级组合为特征的高效搅拌机制,该组合具有混合效率高、剪切力强的特点,可为后续其他高效调浆装置的开发奠定基础。