高速铣削工艺参数对AM50A镁合金铣削力和表面形貌的影响

2018-03-04张宏基葛媛媛唐虹史耀耀李增生

张宏基, 葛媛媛, 唐虹, 史耀耀, 李增生

1.榆林学院现代设计与先进制造技术研究中心,陕西榆林719000; 2.西北工业大学机电学院,陕西西安710072

高速铣削是在保证铣削质量的前提下,采用较大的进给速度和较小的铣削参数来提高生产效率的重要方法。特别适用于加工精度要求高,结构形状复杂的结构件加工[1-2]。随着节约能源、结构轻量化和减少污染的迫切要求,镁合金材料因其具有低密度、高比强、高比刚度和优异的抗振能力,在汽车制造和3C行业受到越来越多的重视[3]。目前,镁合金结构件的成型加工主要还是铸造成型、锻压成型、扎制成型、冲压成型等传统的成型加工方法[4]。成型后的结构件只适用于一些对尺寸精度、加工质量等要求不高的场合,对于一些具有复杂形状以及加工精度要求较高的镁合金结构件,传统方法不再适用,需要寻求其他的加工方法。而高速铣削作为一种先进的加工技术具有加工精度高、材料去除量大、表面质量好、加工效率高等特点,成为镁合金结构件最有效的加工方法之一[5]。文献[6]对锻压镁合金进行了高速端面铣削实验,结果表明对铣削力有影响的因素为铣削深度、进给速度、铣削速度与铣削宽度。文献[7]对Mg-Al系镁合金进行高速端面铣削,采用测力系统给出了高速铣削过程中主铣削力的变化规律。

本文对AM50A镁合金进行高速铣削实验,通过析因实验设计系统地研究了AM50A镁合金高速铣削时主轴转速、进给速度、铣削宽度和铣削深度对铣削力的影响规律,以期获得影响铣削力的主要铣削参数。又因为铣削力的大小直接决定着被铣削镁合金结构件的表面质量,因此通过对被铣削镁合金结构件表面粗糙度的测量及表征,反映AM50A镁合金高速铣削时铣削参数对铣削力、表面粗糙度和表面形貌的影响关系。研究结果将为进一步探索AM50A镁合金的铣削塑性变形机理、高速铣削工艺优化以及高速铣削过程仿真等提供理论基础与技术方案。

1 铣削力及铣削参数分析

1.1 铣削力分析

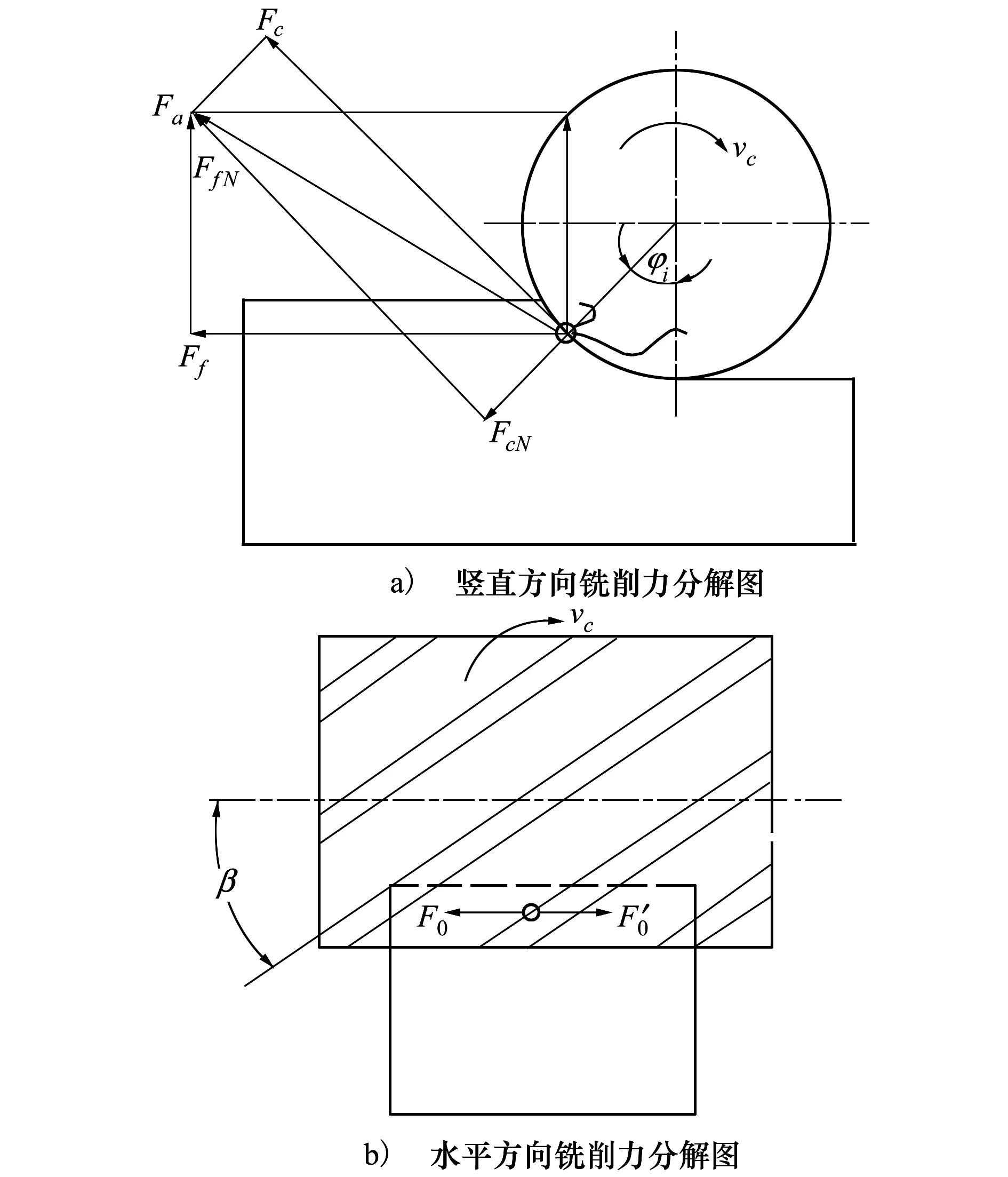

在对AM50A镁合金进行高速铣削时,铣削力可分解为竖直方向的铣削力Fc、法向铣削力FcN及轴向铣削力F0,如图1所示。

图1 铣削力分解示意图

其中,Fc与FcN的合力Fa可进一步分解为水平方向的进给力Ff和垂直方向的进给力FfN。Ff,FfN与Fc,FcN的关系可用(1)式和(2)式的形式来表示,其中φi为刀具接触角[8]

Ff=Fccosφi±FcNsinφi

(1)

FfN=Fcsinφi∓FcNcosφi

(2)

合力∑F与各分力的关系为[9]

(3)

式中,Ff,FfN及F0的方向分别与机床坐标系X,Y,Z轴的方向平行,即Ff=Fx,FfN=Fy,F0=Fz,则(3)式可用(4)式的形式来表示。

(4)

1.2 铣削参数分析

AM50A镁合金高速铣削参数的选择主要考虑对铣削效率、刀具耐用度以及加工质量的影响。铣削参数包括主轴转速n、进给速度vf、切削宽度ae和铣削深度ap,铣削速度vc。

高速铣削速度计算公式如(5)式所示:

(5)

式中,n/(r·min-1)为主轴转速,Deff/mm为铣刀直径。

1) 进给速度vf

进给速度计算公式如(6)式所示

vf=nf=nfzZ

(6)

式中,f/(mm·r-1)为每转进给量,n/(r·min-1)为主轴转速,fz/(mm·z-1)为每齿进给量,Z为铣刀齿数。

2) 铣削深度ap

铣削深度ap由铣刀的直径、长径比以及被铣削材料的硬度等因素决定[10]。其理论计算公式为

(7)

式中,C2为被加工材料的硬度系数,C3为铣刀的长径比系数。

3) 铣削宽度ae

铣削宽度ae是指在基面中测量主铣削刃的工作长度[11]。由于铣刀在铣削时铣刀刃呈现螺旋式上升或下降的特点,从开始铣削到铣削完成主铣削刃工作长度是不断变化的,其铣削原理如图2所示。

图2 铣刀铣削刃的工作长度

2 高速铣削实验及结果分析

2.1 实验设备

实验时采用HAAS-VMCs立式加工中心作为铣削机床,其最高工作转速为30 000 r/min。所用镁合金材料的型号为AM50A。试件尺寸规格为100 mm×100 mm×25 mm。铣削力测量系统是由型号为9256C1的铣削力传感器、3通道电荷放大器、5697A1数据采集模块3部分组成。为研究高速铣削时铣削参数对铣削力的影响规律,采用析因实验分析得出影响铣削力的效应因子,再进一步分析各效应因子对铣削力的影响规律。

2.2 实验设计

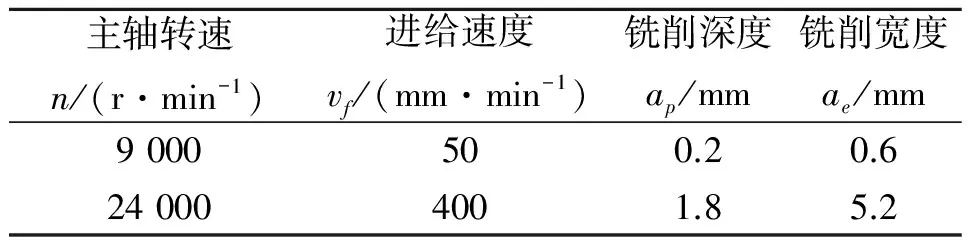

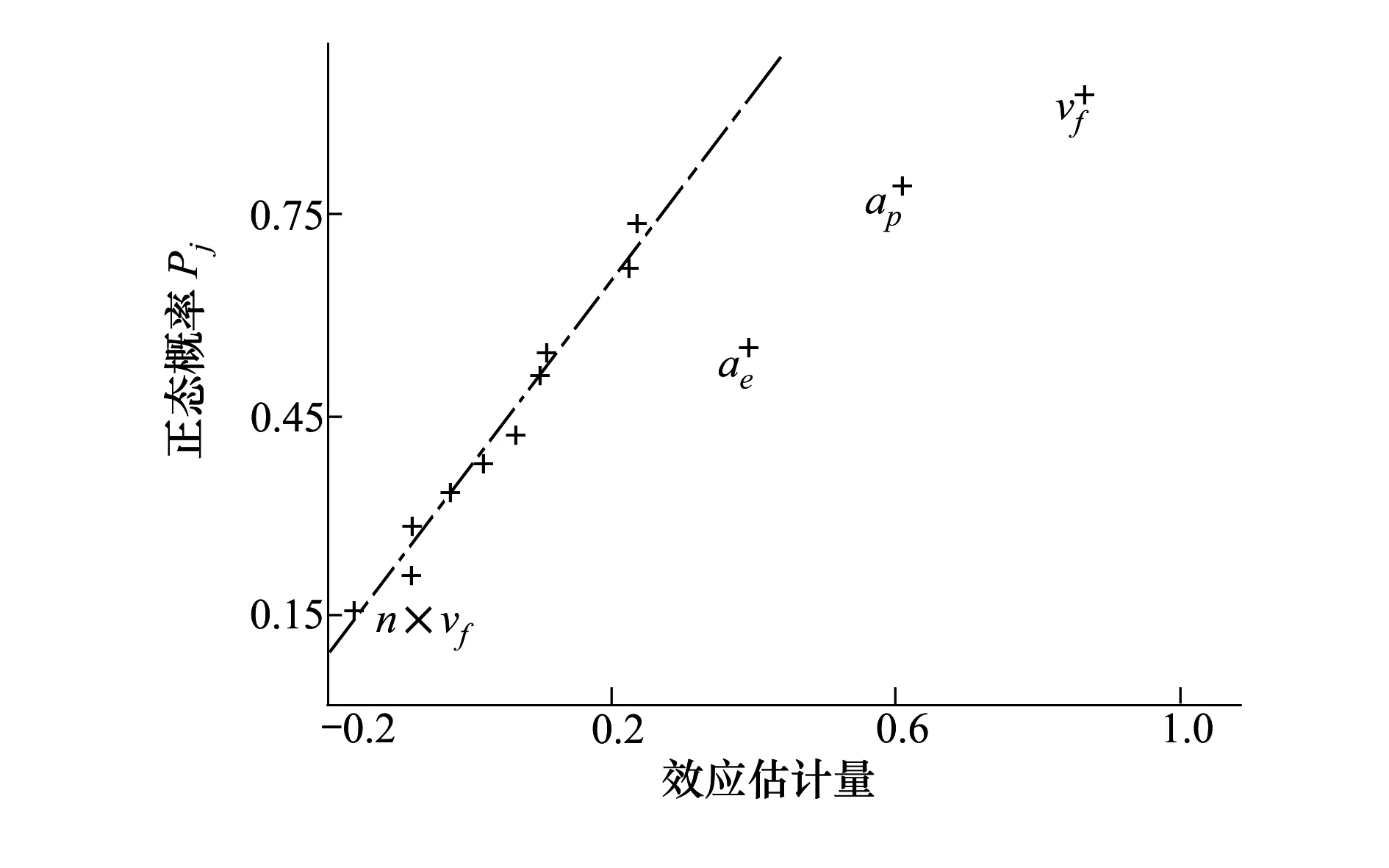

为研究AM50A镁合金高速铣削时铣削参数对铣削力的影响规律,首先通过析因实验结果计算得出因素效应估计量,获得正态概率分布图,如图3所示。可知对铣削力有显著影响的效应因素为铣削深度ap、进给速度vf、铣削宽度ae和主轴转速n与进给速度vf之间的交互效应因素作用。析因实验铣削参数如表1所示。实验过程中铣削力测量值的计算原则为,对每组铣削参数均连续取10个铣削周期的铣削力,并对其进行求算术平均值作为该条件下铣削力的测量值。

表1 析因实验铣削参数

图3 析因分析的正态概率图

2.3 铣削参数对铣削力的影响规律分析

通过对AM50A镁合金高速铣削实验加工过程的观察,可以看出在每个铣削周期内的铣削力都表现为先增加而后保持平稳最后递减的变化规律,如图4所示。铣削力表现出这样的变化规律是因为在开始铣削时刻高速运转的铣刀接触工件并进行铣削时产生了冲击力,从而导致开始时刻铣削力会迅速增大。实验过程中铣削力测量结果如表4所示。可以看出除了少数几次实验外,3个方向的铣削力分力大小关系表现为Fy>Fx>Fz且Fy的测量值比Fx,Fz大很多。

图4 n=9 000 r/min,vf=50 mm/min,ap=0.8 mm,ae=2.4 mm时的铣削力

根据铣削力的分解关系可知,Fc与FcN合力的分力Ff与FfN即为Fx,Fy。因此将(1)式与(2)式相减,并分别用Fx,Fy代替Ff与FfN可得

Fy-Fx=Fc(sinφi-cosφi)+FcN(cosφi+sinφi)

(8)

由于表2中所测量的实验数据是各铣削力的平均值,则(8)式可写为

Fy-Fx=Fc(sinφ-cosφ)+FcN(cosφ+sinφ)

(9)

Fy-Fx=Fc(sinφ-cosφ)+FcN(cosφ+sinφ)>0

(10)

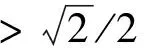

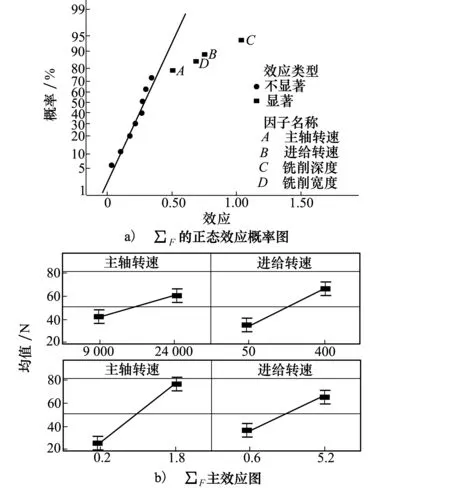

由(10)式可知应有Fy>Fx,但由于数据采集误差的存在及高速铣削时铣削力的外界干扰影响因素很多,因此实验结果中出现个别Fy 表2 析因实验铣削力测量结果 为了研究AM50A镁合金高速铣削时铣削参数对铣削力的影响,采用Mintab对析因实验结果进行因子显著效应分析。 2.4.1 合力∑F的效应影响因子及分析 合力∑F的效应正态概率图及主效应图如图5所示。由图5可知对合力∑F具有显著影响的铣削参数有和主轴转速n、进给速度vf、铣削深度ap、铣削宽度ae,且这些效应都表现为正效应。即在铣削参数范围内,随着铣削参数的增大合力∑F也随之增大。同时表现为铣削深度对合力∑F的影响效应明显高于其余3个参数。随着不同铣削参数的增加,合力∑F上升的速率不同。当铣削深度ap从0.2 mm上升到1.8 mm时,合力∑F均值上升了1.85倍;进给速度vf从50 mm/min增加到400 mm/min时,合力∑F上升了80%;铣削宽度ae从0.6 mm增加到5.2 mm时,合力∑F上升了74%;主轴转速n从9 000 r/min上升到24 000 r/min时,合力∑F上升了37%。 图5 合力∑F的正态效应概率图和主效应图 2.4.2Fx的效应影响因子及分析 由图6可以看出,铣削分力Fx的显著效应影响依次为铣削深度ap、进给速度vf、铣削宽度ae以及主轴转速n。由图6可知当铣削深度ap从0.2 mm上升到1.8 mm时,Fx的均值上升了1.56倍;进给速度vf从50 mm/min增加到400 mm/min时,Fx上升66%;铣削宽度ae从0.6mm增加到5.2mm时,Fx上升了68%;主轴转速n从9 000 r/min上升到24 000 r/min时,Fx上升了44%。 图6 铣削力Fx效应的正态概率图及主效应图 2.4.3Fy的效应影响因子及分析 图7 铣削力Fy效应的正态概率图及主效应图 从图7可以看出,Fy的显著效应影响依次为铣削深度ap、进给速度vf,铣削宽度ae以及主轴转速n。从图7中可以看出当铣削深度ap从0.2 mm上升到1.8 mm时,Fy的均值上升了2.17倍;铣削宽度ae从0.6 mm增加到5.2 mm时,Fy上升了89%。对比Fx和Fy的效应因子可知,影响Fx的效应有4个,而Fy只有2个效应显著,同时铣削深度ap、铣削宽度ae对Fy的影响效应明显高于对Fx的影响。 2.4.4Fz的效应影响因子及分析 图8 铣削力Fz效应的正态概率图及主效应图 由图8可知,Fz的显著效应影响依次为铣削深度ap、进给速度vf及主轴转速n。当铣削深度ap从0.2 mm上升到1.8 mm时,Fz的均值上升了1.47倍;进给速度vf从50 mm/min增加到400 mm/min时,Fz上升了89%;主轴转速n从9 000 r/min上升到24 000 r/min时;Fz上升了51%。 对上述实验结果进行统计分析可以看出,合力∑F的显著效应影响因子依次是铣削深度ap、进给速度vf、铣削宽度ae以及主轴转速n;而铣削分力Fx,Fy,Fz的显著效应影响因子则有所不同,由此可以说明各铣削分力对铣削参数存在不同的敏感度;在合力∑F,Fx,Fy,Fz的显著效应中,铣削深度ap的影响效应最大,其次为进给速度vf,而铣削宽度ae以及主轴转速n的影响效应较小。 由上述研究结果可知AM50A镁合金高速铣削过程中,不同的铣削参数会使得铣削过程中铣削力的不同,而铣削力是影响高速铣削时表面粗糙度的关键参数。因此,为了获得铣削力对表面粗糙度的影响,对表4所示的铣削参数条件下的表面粗糙度进行测量以及表面形貌进行表征,研究铣削参数对表面粗糙度和表面形貌的影响规律。 图9 进给速度对表面粗糙度的影响 如图9所示为进给速度对表面粗糙度的影响关系。由图9可知在其他参数不变的条件下,随着进给速度的增加表面粗糙度逐渐增大。当vf<400 mm/min时表面粗糙度的变化不明显,当vf>400 mm/min时,表面粗糙度出现了明显的变化。 图10 铣削深度对表面微观形貌的影响 如图10所示为铣削深度对表面粗糙度的影响。当铣削深度ap<1.5 mm时,随着铣削深度的增大表面的粗糙值也不断地增大,但增加幅度相对缓慢。这是因为当铣削深度增加时,铣刀与镁合金材料之间接触面积增大铣削热迅速增加,使得镁合金材料的表层被软化故而当铣削深度ap<1.5 mm时表面粗糙度变化不明显。但当ap>1.5 mm时,表面粗糙值随着铣削深度增加迅速增大,这是因为当铣削深度进一步增大时,铣刀与镁合金材料接触处的温度也会急剧升高,会在铣刀铣削刃两端,造成镁合金材料受挤压变形并且在已铣削表面上产生鳞刺状的微观凸起,由此会造成表面粗糙度发生明显变化。 如图11所示为主轴转速对镁合金材料高速铣削表面粗糙度的影响规律。由图11可知当主轴转速n<12 000 r/min时,已铣削镁合金材料的表面粗糙度随着主轴转速的增大而不断增加;当主轴转速n>12 000 r/min时,已铣削镁合金材料的表面粗糙度呈现急剧下降的趋势,这是由于随着主轴转速的不断增大表面微观鳞刺状凸起减小甚至消失,同时主轴转速的增大有利于减小镁合金材料的塑性变形,因此可有效减小已铣削表面粗糙度值。 图11 主轴转速对表面粗糙度的影响 采用析因实验研究了高速铣削镁合金时主轴转速n、进给速度vf、铣削深度ap及铣削宽度ae对AM50A镁合金高速铣削时铣削力∑F,Fx,Fy,Fz的影响,并对各铣削参数对铣削力的影响程度进行了理论分析与实验研究,进一步研究了对铣削力∑F,Fx,Fy,Fz有显著影响的铣削参数。结果表明,影响AM50A镁合金高速铣削时铣削力∑F,Fx,Fy,Fz的显著效应因子是不同的。在铣削力∑F,Fx,Fy,Fz的显著效应中,铣削深度ap的影响效应较大,其次为进给速度vf,主轴转速n以及铣削宽度ae的影响效应较小。因此,在镁合金实际加工时应选用合理进给速度vf和铣削深度ap。 高速铣削AM50A时,对表面粗糙度及表面微观形貌影响最大的是进给速度vf,其次是主轴转速n,铣削深度ap和铣削宽度ae的影响不大。当主轴转速n<12 000 r/min时,表面的粗糙度随着切削速度的增加而增大;当主轴转速n>12 000 r/min时,表面粗糙度急剧下降;当铣削深度ap<1.5 mm时,随着铣削深度的增大,表面粗糙值也不断地增大,但增加幅度相对缓慢。但当ap>1.5时,表面粗糙值随着铣削深度增加迅速增大;随着进给速度vf的不断增加,表面微观形貌的变化也不断增大。当vf<400 mm/min时表面微观形貌的变化不明显,当vf>400 mm/min时,表面微观形貌的变化出现了明显增大现象。 [1] 胡雨伸, 袁玉兰, 周亮. 基于铣削参数的ZM5材料铣削温度试验[J]. 机械制造与自动化, 2010, 39(5): 44-45 Hu Yushen, Yuan Yulan, Zhou Liang. Experiment of Temperature in Milling Material ZM5 Based on Cutting Parameter[J]. Machine Building & Automation, 2010, 39(5): 44-45 (in Chinese) [2] Ruslan M S, Othman K, Ghani J A, et al. Surface Roughness of Magnesium Alloy AZ91D in High Speed Milling[J]. Journal Technologies, 2016, 78(6/9): 115-119 [3] Lu L, Hu S, Liu L, et al. High Speed Cutting of AZ31 Magnesium Alloy[J]. Journal of Magnesium and Alloys, 2016, 4(2): 128-134 [4] Pu Z, Umbrello D, Dillon O W, et al. Finite Element Modeling of Microstructural Changes in Dry and Cryogenic Machining of AZ31B Magnesium Alloy[J]. Journal of Manufacturing Processes, 2014, 16(2): 335-343 [5] Salahshoor M, Guo Y B. Cutting Mechanics in High Speed Dry Machining of Biomedical Magnesium-Calcium Alloy Using Internal State Variable Plasticity Model[J]. International Journal of Machine Tools and Manufacture, 2011, 51(7): 579-590 [6] 刘龙飞, 胡少华, 卢立伟. 铣削速度对AZ31镁合金高速铣削切屑形成的影响[J]. 稀有金属, 2016(7):654-659 Liu Longfei, Hu Shaohua, Lu Liwei. Sawtooth Chip of AZ31 Magnesium Alloy under High-Speed Cutting and Different Cutting Velocities[J]. Chinese Journal of Rare Metals, 2016(7): 654-659 (in Chinese) [7] 富宏亚, 张翔, 韩振宇,等. 微径球头铣刀铣削力建模与仿真[J]. 计算机集成制造系统, 2011, 17(7):1448-1453 Fu Hongya, Zhang Xiang, Han Zhenyu, et al. Modeling and Simulation of Micro-Ball-End Milling Forces[J]. Computer Integrated Manufacturing Systems, 2011, 17(7): 1448-1453 (in Chinese) [8] Guo M, Wang R, Zhu X. High Speed Machining of Magnesium Alloy[J]. Ordnance Material Science and Engineering, 2009(6): 92-96 [9] Bhowmick S, Lukitsch M J, Alpas A T. Dry and Minimum Quantity Lubrication Drilling of Cast Magnesium Alloy(AM60) [J]. International Journal of Machine Tools and Manufacture, 2010, 50(5): 444-457 [10] Mandal N, Doloi B, Mondal B. Force Prediction Model of Zirconia Toughened Alumina(ZTA) Inserts in Hard Turning of AISI 4340 Steel Using Response Surface Methodology[J]. International Journal of Precision Engineering and Manufacturing, 2012, 13(9): 1589-1599 [11] Lim B S. Fuzzy Regression Modeling for Tool Performance Prediction and Degradation Detection[J]. International Journal of Neural Systems, 2010, 20(05): 405-419

2.4 铣削力因子效应分析

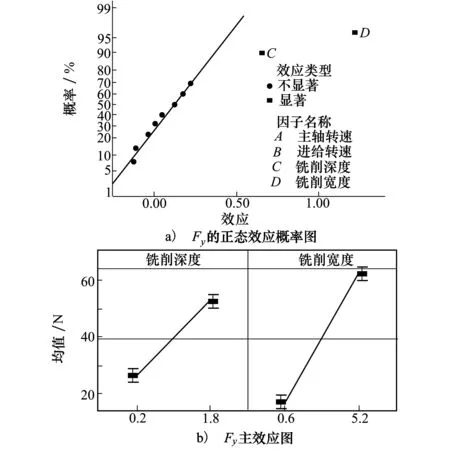

3 铣削参数对表面粗糙度的影响

3.1 进给速度对表面粗糙度的影响

3.2 铣削深度对表面粗糙度的影响

3.3 主轴转速对表面粗糙度的影响

4 结 论