富钴结壳规模取样器铣挖马达控制算法研究

2018-03-03杨坤兴刘敬彪吕帅帅杨祺

杨坤兴+刘敬彪+吕帅帅+杨祺

摘 要:文中提出一种用于深海富钴结壳取样器的恒功率铣挖头测控系统。该系统由机械部分和电子测控部分组成,电子测控部分采集系统各传感器的数据,监测铣挖头状态,并根据上位机命令实现对铣挖头旋转启停作业的控制。为克服海底复杂微地形对作业性能的影响,根据铣挖设备条件,提出恒功率铣挖马达转速控制算法。该算法能够在作业时将铣挖马达转速和进出口压力控制在合理范围内,以保证作业安全。经实验验证,该系统可以实时根据操作人员的指令控制铣挖装置进行安全作业。

关键词:规模取样器;铣挖控制;转速控制;进出口压力控制

中图分类号:TP23 文献标识码:A 文章编号:2095-1302(2018)02-00-04

0 引 言

富钴结壳是大洋底部最具吸引力的矿产资源之一,而开采富钴结壳则需要一种安全可靠的破碎采集装置。自20世纪80年代以来,美国、日本、俄罗斯以及我国等对深海富钴结壳进行了取样调查,并对关键技术展开了研究。1985年,美国学者J.Halkyard针对海山上富钴结壳开采需要用到的技术进行了阐述[1];1987年,日本学者Yoshio针对富钴结壳开采设备提出了连续线性桶结构[2];直到1993年,日本学者Masuda等人采用连续索斗法进行了富钴结壳海上开采试验,并获得成功。我国对大洋富钴结壳矿的调查与研究起步相对较晚,从1987年“海洋四号”科考船首次取得富钴结壳样本[3],经过几十年的大力发展,富钴结壳开采技术有了显著进步。从早期的主要依赖抓斗、箱式采样、拖网取样和重力柱状采样等传统取样方法,已经发展到现在的可视抓斗、深海浅钻、水下ROV取样等新型取样技术[3,4]。

2015年,我国大洋矿产资源开发协会提出对富钴结壳规模取样器设备的研制。采用铣挖头作为富钴结壳破碎采样结构,因此要求具有实时监测并可根据实时反馈状态进行控制的系统。故将电子控制系统作为其控制核心,通过采集规模取样器传感器信号,根据操作人员的控制指令操控取样器动作,实现对富钴结壳的铣挖破碎和采集。

基于上述需求,本文提出一种基于恒功率铣挖头的电子测控系统,通过采集恒功率铣挖马达的转速和进出口液压值,控制与铣挖装置相连的电磁阀组,实现对富钴结壳的铣挖作业。但是由于海底微地形的复杂性[5],铣挖头在工作过程中的负载变化不规律,加大了对铣挖马达的控制难度。因此,针对该电子测控系统,设计使用滑模变结构控制算法,利用其响应速度快、鲁棒性好等优点,可以精确地控制铣挖头上下移动,使得液压马达转速和液压值处于安全范围内,以保证采矿工作的安全进行。

1 系统组成框架

铣挖测控系统主要由机械部分和电子测控部分组成,系统框图如图1所示。机械部分包括铣挖装置及其液压子系统、内置传感器、液压电磁阀等设备。电子测控部分包括水下系统和水上甲板通信机。水下系统采集传感器信号,接收操作人员的操控指令,通过控制液压电磁阀来控制机械装置进行相应的动作。机械部分和电子测控部分配合完成铣挖取样任务。

1.1 机械结构组成

铣挖装置实物如图2所示。其中,铣挖头固定在机械臂中间,机械臂的上端与规模取样器底盘的中部连接,铣挖头在机械臂油缸的作用下控制铣挖的深度,铣挖头的上升和下降通过高速换向阀控制机械臂油缸来实现,且装置上下移动的速度可调。电子测控系统放置在密封舱中,系统通过水密缆来控制铣挖头的液压阀组和一系列相关传感器,包括机械臂液压压力传感器、机械臂位移传感器、铣挖马达液压压力传感器、铣挖马达转速传感器等,实现对铣挖装置的测控,同时铣挖头装置的转动也由电磁阀来控制。电磁液压阀组如图3所示。

1.2 电子测控系统结构

电子测控系统主要通过采集铣挖装置传感器数据实时反馈状态,控制相应液压阀组执行机构实现铣挖工作。系统包括水上甲板机和水下嵌入式系统两部分,通过万米光电复合缆连接。

为了便于操作铣挖装置,针对水下嵌入式系统测控设计上位机软件。该软件通过UDP协议与水下系统通信,接收铣挖装置各传感器状态以及水下系统各板卡信息,根据控制策略向水下系统发送控制命令。

1.2.1 水上甲板机

水上甲板机包括一台PC机和一台甲板通信机。PC机实现对水下系統的检测和对上位机软件的控制;甲板通信机将水下系统传输上来的光信号转换成电信号,并将其连接到PC机上,以实现上位机与水下系统的通信。

1.2.2 水下嵌入式系统

水下嵌入式系统框图如图4所示。其中,STM32主控系统接收监测机械结构状态的各种传感器数据,并将其打包成网络信号,经过光端机转换成光信号经由光纤发送至甲板机, 同时也接收甲板机发送的控制命令,并根据命令执行控制动作,如打开或关闭相应液压阀组。

水下嵌入式系统控制连接机械臂的液压阀组,使得液压阀组连接的高速换向阀通过换向改变机械臂的上下移动状态,进而实现对富钴结壳的破碎铣挖作业。同时,系统读取连接在装置上的各种传感器数据,实时监测铣挖装置状态。此外,系统还连接了水下灯以及水下高清摄像头,以便更加方便地观察和控制。

2 铣挖控制系统设计

为了保证铣挖工作的安全,同时满足规模取样器的需求,铣挖马达的铣挖转速和铣挖压力需保持在设定的范围内。因为海底微地形较为复杂,这就意味着工作时铣挖头要遇到的地质物理特性变化并不规律,所以对铣挖头的控制就会有一些难度。为了实现对铣挖马达的精确控制,需要对其数学模型进行仿真分析,并设计相应的控制算法[6]。

2.1 铣挖控制模型分析

在铣挖装置进行铣挖作业时,需要保证铣挖马达处于安全的工作状态。根据设计参数要求,工作时,铣挖马达的铣挖转速ω和铣挖压力P需要满足如下条件:

铣挖头需要对不同类型的铣挖底质进行破碎取样,遇到的阻力(负载TL)会有所不同,所以需要使用合适的控制策略,使参数保持在安全范围内。endprint

用于控制机械臂移动的液压阀主要有运动的液压阀H1和高速换向液压阀H2。当液压阀H1开启时,机械臂根据液压阀H2的状态以一定的速度v运动。假设H2的换向频率为f,换向时间比为D,则在一段时间Δt内,铣挖头的行进距离L=(D×v×Δt)/f。

由上面的分析可知,铣挖装置上下移动将会引起液压马达负载TL的变化,进而影响液压马达的转速和压力,由此可认为负载值TL和铣挖头行进的距离L满足函数关系TL=f (L)。现在考虑一种恒功率的铣挖马达模型,其输出功率W恒定,即W=TN×ω恒定,其中TN为马达扭矩,ω为马达转速,则可得ω=W/TN。扭矩计算公式如下:

根据上式可得W=V×P×ω,其中V为铣挖马达的排量,是由铣挖马达确定的常量。所以,在输出功率恒定的情况下,铣挖马达的转速和压力成反比,即有P=W/ (V×ω)。在进行铣挖头控制时,两个控制变量简化为一个即可,这里选择转速ω作为控制算法的控制目标。

当P∈[Pmin,Pmax ]时,可得ω的取值范围为W/(V×Pmax),W/(V×Pmin)。为了保证铣挖头工作在安全范围内,转速ω的范围为:

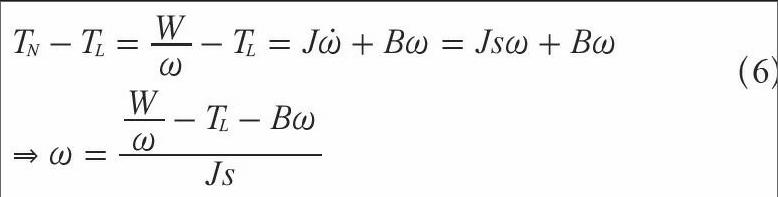

根据文献[7],建立铣挖马达的数学模型:

式中:TN为液压马达的扭矩,与马达压力成正比,在恒功率的情况下,与马达转速成反比;TL为液压马达工作的负载,随铣挖头上下移动和铣挖底质的不同而变化;B为液压马达摩擦系数,是与马达相关的常量;J为铣挖马达转动惯量,也是与马达相关的常量;为转速ω对时间的微分。

式(5)表明,铣挖马达的转速只与马达负载有关,而马达负载的变化可以通过铣挖装置的上下移动来控制,所以可以通过控制液压阀H1和H2来达到调节马达转速使之保持在安全范围内的目的。

2.2 铣挖头控制系统仿真

设计铣挖头控制流程如图5所示。

在整个控制流程中,控制算法是关键。根据铣挖马达的当前转速ω,经过计算,输出一定频率和占空比的PWM信号,控制高速换向阀,使铣挖头按照预期的方向和速度运动,改变液压马达的负载TL,从而达到控制铣挖马达安全工作的目的。

对图5进行建模,将转速控制算法和铣挖马达作为模块,可以得到控制算法模型,如图6所示。其中,整个系统的输入为设定的液压马达转速值ωs,ωs的值须在式(4)的范围内;输出为铣挖马达的当前转速值ω;B,W,J是铣挖马达的常量参数,分别为铣挖马达的摩擦系数、总输出功率和转动惯量,需根据铣挖马达相关参数设置。

2.2.1 铣挖马达的模型

根据式(3),将式(5)稍作变换得:

根据式(6)可以得到恒功率液压马达模型,如图7所示。

由图7可以看出,铣挖马达模型的输入为负载TL;输出为马达转速ω;B,W,J为常量值。铣挖马达的转速值由输入负载TL确定,而负载TL则由当前马达转速计算得出。

2.2.2 控制算法模型

一般对液压马达转速的控制是通过连续地控制液压马达的压力、输入流量等参数来实现的[8],而对于本文研究的富钴结壳规模取样器的铣挖马达转速控制,由于在其实际结构中,铣挖马达压力、输入流量均为恒定值,不能根据需要进行调节,而惟一能够用来改变铣挖马达转速的变量是铣挖马达的负载TL。经过设计、分析,采用控制算法的目的是使铣挖马达的转速稳定在给定的安全工作范围内,实现连接铣挖头的机械臂上下移动,使得铣挖头与钴结壳的接触深度发生变化,进而改变铣挖马达的负载TL。

通过对控制模型的分析,可知铣挖马达模型是一个非线性系统,在设计控制算法时,需要选择非线性的控制算法。滑模变结构控制是一种非线性鲁棒控制方法,可以在建模不精确的情况下保持系统的稳定性和一致性,所以使用滑模变结构方法进行铣挖马达的控制。

将式(5)铣挖马达模型作为被控对象,选择滑模切换函数:

由式(11)可得控制算法的仿真模型,如图8所示。

2.2.3 系统仿真

根据实际铣挖马达参数,设置上述系统的B,W,J参数,并调节滑模变结构控制算法的参数ε和C,使得系统能够以较快的速度收敛。根据等速趋近律的特点,趋近速度为ε:若ε较小,则趋紧速度较慢,调节过程缓慢;若ε较大,则达到切换面较快,但可能会引起抖动。根据实际调节经验,若C增大,减少调节时间,使C减少,则调节时间缩短,但是可能会使得抖动加剧。

為了验证系统的有效性,作为对比,同时实现PID算法对液压马达进行转速调节,并设置变化规律不同的转速进行模拟。设置滑模变结构控制参数ε=90,C=0.1,液压马达摩擦系数B=0,转动惯量J=1,输出恒功率W=100,按照正弦变化设定转速值ωs=10sin(10t)+80,仿真结果如图9所示。另使用均值为80、方差为5的高斯函数对设定转速进行设置,对模型进行模拟仿真,仿真结果如图10所示。

由仿真结果可知,使用滑模变结构算法对液压马达转速进行调节,能够在较短时间内使转速调节到设定的转速值,即使设定的转速值变化不规律,滑模变结构算法依然能够很好地进行跟随。

3 结 语

本文主要研究应用于富钴结壳规模取样器铣挖控制的电子控制系统,并设计实现了铣挖马达转速控制算法。通过对控制系统进行建模分析,应用滑模变结构非线性控制方法可以很好地实现对铣挖马达转速的控制,使之在设定的转速范围内运转,从而保证铣挖工作的安全进行。实验结果表明,铣挖装置可以在电子控制系统的控制下实现对铣挖马达转速及时有效的控制。

参考文献

[1] J Halkyard.Technology for mining cobalt rich manganese crusts from seamounts[C]//Proceedings of Oceans' 85.New York:IEEE Publisher,1985:352-374.

[2] Y Masuda.Cobalt-Rich Crust Mining by Continuous Line Bucket[J].Oceans '87,1987, (1):1021-1026.

[3] 李力, 李占钊.大洋富钴结壳采样技术革新及发展趋势[J].海洋科学前沿,2016, 3(4):109-117.

[4] Liu S, Jianhua H U, Zhang R, et al.Development of Mining Technology and Equipment for Seafloor Massive Sulfide Deposits[J].Chinese Journal of Mechanical Engineering,2016,29(5):863-870.

[5] Nakatani N, Goto K, Arai R, et al.Effects of Microtopography On Mining Possibility of Cobalt-rich Manganese Crusts[J].Eighth ISOPE Ocean Mining Symposium. International Society of Offshore and Polar Engineers,2009, 1(1):239-245.

[6] 谢建, 张力, 谢政,等.液压泵控马达系统转速滑模控制优化设计研究[J].计算机仿真,2016,1(5):295-298.

[7] 胡建军,杨尚平,张伦兆,等.阀控液压马达数学建模及研究[J].机械制造与自动化,2009,38(3):141-143.

[8] 王芙蓉.比例阀控液压马达速度控制系统的性能研究[J].机械设计与制造工程,2000,29(2):11.

[9] 康宇,奚宏生,季海波.有限时间快速收敛滑模变结构控制[J].控制理论与应用,2004,21(4):623-626.endprint