中低温煤热解技术研究进展及产业化方向

2018-03-03郑化安

郑 化 安

(国家能源煤炭分质清洁转化重点实验室,陕西西安 710065)

0 引 言

世界煤化工的发展始于18世纪后半叶,至19世纪形成了较为完整的煤化工体系。第二次世界大战以后,随着石油化工发展,煤化工几经沉浮,但由于其储量巨大且具有石油的良好替代性,世界各国始终未曾放弃对煤炭利用技术的研究和开发[1-2]。我国煤化工的发展始于20世纪40年代,早期的传统煤化工主要以焦化、电石、合成氨等产品为主,下游多面向冶金行业;随着煤气化技术的快速发展,逐渐形成了以大型煤气化为龙头,以碳一化学为基础,制取多种化工类产品和燃料油的现代煤化工产业链。煤气化过程将组成复杂的煤转化成简单、稳定的小分子,同时能有效去除其中的有害物质和杂质,不过也存在分子结构过度拆分、未能充分发挥煤炭资源结构特性,生成大量水和CO2导致系统能效不高等问题。此外,相较于我国每年约40亿t煤炭消费量而言,煤化工所占比重很小(约4.7%),大部分煤炭仍然直接作为燃料使用,煤炭资源的整体利用水平不高[3-4]。

我国是能源消费大国,随着我国经济的持续发展,对能源的需求也会进一步增加,而我国以煤为主的能源结构在今后相当长的时间内将不会改变,因此,如何从源头实现煤炭资源的清洁高效利用为下游利用提供清洁的原料和燃料,如何开创延伸新的煤炭利用产业链为我国现代煤化工的发展注入新的动力,如何利用我国储量和种类相对丰富的煤炭资源,保障国家的能源安全成为煤化工工作者必须直面的问题。煤炭分质利用技术以工艺简单、过程温和的中低温热解技术为核心,根据煤炭资源的结构特征进行分质利用,去除其中有害物质,从源头实现煤炭资源转化过程的清洁化、产品的多元化和高附加值化,进而构建新的煤炭转化体系,为煤化工发展注入新的活力,被视为现代煤化工发展的新引擎。近年来,煤炭分质利用技术已逐步上升为国家战略,各部委先后出台了多项文件,对煤炭分质利用技术的持续健康发展进行推动与指导。《能源技术创新“十三五”规划》的重点任务中提出布局集中攻关类、示范试验类等多项热解项目,全面推进热解技术的研发;煤炭分质利用项目作为煤炭深加工建设重点列入《能源发展“十三五”规划》;“煤炭清洁高效利用”位列《国家“十三五”规划纲要》百个国家重大工程项目第八项;《煤炭深加工产业示范“十三五”规划》阐述了热解技术研发、技术升级的规划;《能源发展战略行动计划(2014—2020年)》指出积极推进煤炭分级分质梯级利用,提高煤炭清洁利用水平;《能源技术革命创新行动计划(2016—2030年)》指出大型煤炭热解、气化热解一体化等技术是煤炭清洁高效利用技术创新方向的重点任务;《煤炭清洁高效利用行动计划(2015—2020年)》明确指出要开展煤炭分质分级梯级利用,提高煤炭资源综合利用效率。

1 热解是煤炭清洁高效利用的有效途径

煤炭分质利用技术以中低温热解为核心,是指煤在隔绝空气条件下加热,在400~800℃发生一系列物理和化学反应的复杂过程。煤热解生成气体(煤气)、液体(焦油)、固体(半焦)等产品,热解能提供市场所需的多种煤基产品,是洁净、高效综合利用煤炭资源,提高煤炭产品附加值的有效途径[5]。

低阶煤是煤化作用早期阶段形成的产物,通常指碳含量低、挥发分高、发热量较低的褐煤、长焰煤、不黏煤和弱黏煤,是煤转化及化学加工利用的重要原料。据中国煤田地质总局第三次全国煤田预测成果,我国低阶煤保有储量和资源量约3.1×1012t,占全国煤炭保有储量及资源量的55.1%[6]。若低阶煤直接燃烧或气化,转化效率较低,且现有技术无法充分利用其资源价值。以水煤浆气化为例,根据气化反应平衡可知,煤中碳原子在气化过程中转化为CO和CO2的比例约为3∶1,约有25%的碳原子过度转化为没有利用价值的CO2,且增加了工艺的环保压力[7]。因此,实现低阶煤的高效分质清洁转化意义重大。鉴于低阶煤的储量和性质,其非常适合作为热解原料。

1)从原理上分析,低阶煤具有挥发分高、有机质化学结构中侧链多、氢氧元素含量高、水分高等特点,这样的结构特点决定了以中低温热解为核心,可以较小的能耗和物耗获得热解焦、热解油、热解气,并通过进一步清洁转化来最大程度地获得化工原料和洁净燃料,从而实现煤炭资源的清洁高效转化[8-12]。

2)从技术上分析,中低温热解技术的产业化难度要低于间接液化和直接液化。在常压、600~700℃的热解稳定条件下,绝大部分金属构件和控制器件可稳定工作。快速热解可在数秒至数十秒间完成,反应器有效处理能力大,可在较少投资和较低能耗水平上实现大规模的生产能力。此外,与气化工艺不同,热解过程隔绝氧气对煤加热,工业生产系统不需要大型空分装置。从现有热解装置的运行实践看,热解工艺的能耗显著低于气化工艺,热解反应本身的能量消耗仅相当于原煤热值的3% ~5%[13]。

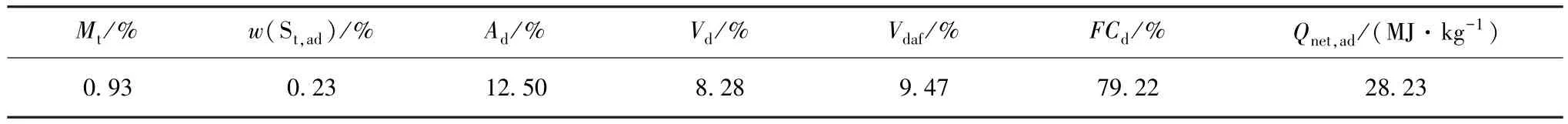

3)从产品结构及品质上分析,以典型低阶煤红柳林煤中低温热解产物为例(表1~3),与高温煤焦油相比,中低温焦油密度较小,烷烃、烯烃及芳香烃类约占50%,酚类含量可达30%,更易实现焦油的轻质化,制备化学品和燃料油等;热解焦相较于原煤,污染物更低,热值更高,实现了烟煤的无烟化,为下游利用提供了清洁原料,同时对运力及燃烧器的使用也更为有效;热解气中有效组分的含量大于80%,且H2、CH4的含量较高,热值约为30 MJ/m3,可分离提取其中的有效组分,也可直接用于合成天然气等。

表1 中低温煤焦油性质Table 1 Properties of middle and low temperature coal tar

表2 热解半焦性质Table 2 Properties of semicoke

表3 热解煤气性质Table 3 Properties of pyrolysis gas

4)从经济上分析,煤热解与煤制天然气、煤制烯烃、煤制乙二醇和煤制油等新型煤化工投资效率和能效转化对比如图1所示。投资效率为投资亿元可得万吨产品数,投资效率越大说明资金使用率越高,热解转化的投资效率达5万t/亿元,远高于其他以气化为龙头的转化技术。效能转化率是装置最终产出的有效产品的热值之和与进入装置的原、辅、电等物料热值之和的比值。效能转化率越高,说明原料煤的利用率约高,热解转化的效率超过88%,远高于排名第二的煤制天然气(56%)。

5)从环保上分析,煤热解过程也是脱除煤中污染物的过程,热解后煤中约60%硫、28%氮以及95%的多环芳烃(PAHs)均被有效脱除,不仅从源头上实现了烟煤无烟化,还有利于污染物的集中处理[14-16]。煤中硫氮等污染源绝大部分在煤热解气化过程中就以H2S、NH3形式析出,与直接燃烧产生的SO2、NOx等相比,脱除煤气中 H2S、NH3要容易得多[17]。

图1 煤热解与其他新型煤化工投资效率和能效转化对比Fig.1 Comparisons of investment efficiency and energy conversion between pyrolysis and other new coal chemical industry

因此,以热解技术为龙头的分质利用技术是实现煤炭清洁高效利用的有效途径,有望成为推动现代煤化工进一步发展的新引擎。

2 热解的发展历程、现状及问题

2.1 热解的发展历程与现状

煤的中低温热解技术最初用于制取家用燃料,之后发展到从焦油中提取发动机燃料和化工原料。加氢技术成熟后,煤的中低温热解工业取得较大发展。1805年,英国用中低温热解方法,以烟煤制造兰炭。1830年以后用烛煤、褐煤制造灯油和石蜡。德国在煤炭中低温热解技术开发方面做了大量工作,1860年德国开始建立较大型的褐煤中低温热解工厂制取灯油和石蜡。20世纪开始,随着内燃机的出现和广泛使用,汽油需求量激增,煤热解技术的一个重要用途转变为制取液态燃料,这一转变促进了中低温热解技术的迅速发展。二战前后,德国主要采用三段式鲁奇炉处理褐煤,大力发展煤中低温热解工业以增长液体燃料,捷克斯洛伐克、波兰、法国等也相继建成中低温热解工厂,中低温焦油产量增幅巨大,我国煤的中低温热解工业也在此时开始发展[18-19]。之后受到石油化工崛起的影响,一些以石油为主要能源的国家对煤中低温热解技术的研究迅速降温,仅开展一些基础性研究和中试试验,大庆油田的发现也放缓了我国该领域的发展。随着世界经济发展,石油资源日益紧缺,原油价格不断攀升。为了缓解石油供应紧张不足的状况,国内外对煤中低温热解技术的研究进入了新的发展时期。

热解工艺种类繁多,但都在达到一定目标产物和目标收率的前提下,采用不同组合的热解气氛、载体类型、最终温度、加热方式及速率等形成的工艺流程。国外开发的新型煤中低温热解技术主要有前苏联开发的ETCH粉煤热解工艺、德国Lurgi-Ruhrgas热焦为热载体的煤热解工艺、美国食物机械公司(FMC)和美国煤炭研究局(OCR)联合开发美国的COED(char oil energy development process)工艺、美国西方研究公司研究开发的Garrentt工艺、日本快速加氢热解FHP工艺等。除美国LFC技术在ENCOAL公司建设日处理量1 000 t的示范工厂[20],其他均在中试或工业示范后未得到大规模的工业推广和进一步发展。

基于我国“缺油、少气、煤炭资源相对丰富”的资源禀赋条件,热解技术是实现煤炭资源向油品、煤气转化的有效途径。近年来我国煤中低温热解新技术众多,其中块煤热解技术已经实现了产业化应用,其代表有神木三江SJ热解技术、陕西冶金设计研究院SH热解技术、鞍山热能院ZNZL热解技术等[21]。截至2017年底,全国兰炭产能约1亿t/a[22],均利用上述技术建设和运行。块煤热解技术主要存在以下问题:①原料仅适用于粒径>13 mm的块煤(粒径<13 mm含量不大于20%)[23];② 单炉规模小(仅为7.5万~10万t/a),最大不超过20万t/a;③ 采用湿法熄焦技术,水资源消耗大,污染严重;④ 单套装置规模偏小,中低温热解油和热解气产量有限,只能外售或直接燃烧,不能集约加工等[24]。基于此,以廉价、开采量大的粉煤、粒煤为原料,工艺过程清洁、高效,焦油收率高、品质好的新型中低温热解工艺成为发展趋势。

近年来,我国从事粉煤和粒煤热解技术的研究开发单位众多,在实验室水平和小规模试验装置上的研究取得了大量具有发展前景的成果[25]。中低温热解技术的开发已经从以实验室研究为主走向越来越多的工业化试验和工业化示范,煤炭热解工业化技术取得了飞跃性的发展,如输送床粉煤快速热解技术、气化-热解一体化技术(CGPS)、气固热载体双循环快速热解技术(SM-SP)、粉煤气化一体化技术(CCSI)、固体热载体粉煤低温热解技术、内构件移动床热解技术、低阶煤旋转床热解技术、蓄热式煤气热载体移动床热解技术等已经进入工业化试验或示范阶段。与此同时,与煤炭中低温热解产业相关的节能环保技术也得到大力开发,这些都将促进煤炭中低温热解产业的健康发展。目前我国热解技术相关专利量占全球该领域专利量的45%以上,且技术工业化进程不断推进,我国已引领了世界煤中低温热解的发展。同时粉煤、粒煤等小粒径煤热解技术的发展在工程化道路上也不断面临新的挑战,如热解气的高温气固分离、干法熄焦钝化、高效焦油回收技术等[26-29]。以热解为龙头的煤炭分质利用技术未来可期。

2.2 热解存在问题与解决方法

1)块煤中低温热解产业变革在即。现有块煤中低温热解技术原料成本高出粉煤、粒煤40%以上,焦油收率是部分新型技术的50%以下,经济效益相对较差。熄焦废水污染严重,处理成本高,多数企业将熄焦水循环使用,造成半焦燃烧时污染空气,影响半焦销路。

2)粉煤、粒煤中低温热解缺乏大规模装置连续运行案例,技术瓶颈问题有待验证,主要包括高温油尘分离,半焦的清洁熄焦、钝化,以及高效环保的焦油回收。针对高温油尘分离问题,行业内早期采用旋风除尘或组合旋风除尘工艺,存在效率低、负荷波动和非正常状态下无法正常运行等问题;随后利用陶瓷管或金属管过滤器等精过滤工艺,但由于过滤层厚、过滤孔道弯曲、变径以及不规则导致油气停留时间长,加剧积碳堵塞;通过装置间的匹配与优化集成,实现梯级过滤,系统解决分离问题和非正常状态下的有效控制,是解决高温油尘分离问题的有效思路。目前该技术已实现工业化示范,但尚需经历长周期稳定运行的考验。

3)产业链无法建立,集成技术经济性有待考察,专有设备有待开发。由于粉煤、粒煤的中低温热解技术尚无大规模工业化应用,与其他上下游工艺的耦合技术及专有设备无法依据实际运行数据及时开发。可能与热解技术相关的耦合工艺包括热解-气化集成、热解-燃烧集成、热解-喷吹集成等[30]。这些耦合技术若不能及时配套,将严重拉低新型热解技术的经济性。

4)配套环保技术亟待升级。粉煤、粒煤中低温热解技术基于配套的干法熄焦、高效焦油回收等先进配套工艺,可以大量减少废液、废气的产生,但仍无法避免热解水、原料所含的水转化为废水,这些废水为危害大的含酚废水。热解气经利用后废气中含有氮氧化物、硫氧化物、多环芳烃等污染物。如何经济、清洁、高效处置新型热解技术的废液、废气,也可能制约其大规模推广。

3 发展方向

随着我国经济持续快速发展,环保要求不断提高,以及热解技术工业化进程的不断推进,对热解技术未来的发展也提出了更高的要求,热解技术应该进一步发挥自身优势,为我国能源结构调整与节能减排做出应有的贡献。

1)实现热解产物清洁化、商品化、高附加值化。环保大势所趋,去除煤中有害杂质,实现污染物前端处理、集中处理,保证下游清洁利用也是低阶煤中低温热解技术的优势之一。热解所得产物只有形成商品化,实现产品的质量稳定、有效运输以及与下游利用技术的有效衔接,才能推动热解技术的大规模推广应用。热解过程对低阶煤中挥发分进行提取,得到了清洁半焦以及加工潜力良好的焦油和煤气,如何将这些产物变成优质的燃料和原料,是实现热解技术经济与环保优势的关键。

2)提升装备规模及自控系统集成水平。随着装备制造技术的进步,节能降耗与环保意识的深入,设备的大型化、高度集约化和设备处理强度的提升已成为众多行业发展的客观要求,也应成为热解技术发展的方向之一。因此,开发适合分质清洁转化技术的特殊装备,集成并提高系统的自控水平,才可以更加有效实现对资源、能源的最优化利用,最大程度发挥原材料的价值,创造最大效益。因此,加紧开发分质清洁转化技术的装备,提高系统自控水平,对分质转化整体技术的进步和提升作用明显。

3)热解产物可调节性与现代煤化工和石油化工体系实现融合。煤中低温热解后,其初级产品为中低温热解焦、中低温热解油和中低温热解气,这些产物的品质及产品结构仍有很大发展空间,可根据下游环节需求以及市场波动情况进行调节。下游可进一步通过现有的煤气化技术、气化合成气制化学品技术、中低温热解油加氢制成品油技术、中低温热解气制合成气或天然气技术等,方便接入现有的煤化工和石油化工体系。

4)加大配套环保节能技术的应用创新。环保、节能是煤炭分质高效转化利用集成技术的创新优势,通过最大限度将物质与能量转化过程和污染物控制过程一体化,可以最终实现加工过程的低能耗、低排放,污染易控。在集成分质清洁转化过程中,通过先进的节能减排理念,采用先进的节能减排技术,集成优化工艺过程,实现过程的能量消耗效率最高,废弃物排放强度最低。因此,加大配套环保节能技术的应用创新,开发与分质清洁转化技术相匹配的节能方案、废热利用、废弃物资源化和CO2减排等技术意义重大。

[1]郭树才.煤化工工艺学[M].2版.北京:化学工业出版社,2006.

[2]胡文.煤化工替代石油(天然气)比较[J].精细化工原料及中间体,2008(10):9-11.

[3]贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2004:3-4.

[4]王向辉,门卓武,许明,等.低阶煤粉煤热解提质技术研究现状及发展建议[J].洁净煤技术,2014,20(6):36-41.

WANG Xianghui,MEN Zhuowu,XU Ming,et al.Research status and development proposals on pyrolysis techniques of low rank pulverized coal[J].Clean Coal Technology,2014,20(6):36-41.

[5]廖汉湘.现代煤炭转化与煤化工新技术新工艺实用全书[M].安徽:安徽文化音像出版社,2004:611.

[6]中国煤炭地质总局.中国煤炭资源预测与评价[M].北京:科学出版社,1999.

[7]高雅丽.煤专项:开启煤炭清洁高效利用新途径[N].中国科学报,2017-10-26(1).

[8]袁权.能源化学进展[M].北京:化学工业出版社,2005.

[9]MATHEWS J P,CHAFFEE A L.The molecular representations of coal-a review[J].Fuel,2012,96(7):1-14.

[10]SHINN J H.From coal to single-stage and two-stage products:Areactive model of coal structure[J].Fuel,1984,63(9):1187-1196.

[11]郭崇涛.煤化学[M].北京:化学工业出版社,1992.

[12]高晋生.煤的热解、炼焦和煤焦油加工[M].北京:化学工业出版社,2010.

[13]许纲.重构能源产业链:关于煤炭热解产业的讨论[J].中国经贸导刊,2010(18):16-21.

[14]MA J J,YAO H,LUO G O,et al.Distribution of Hg,As,Pb and Cr in a coke oven plant[J].Energy&Fuels,2010,24(9):5289-5290.

[15]白向飞.中国煤中微量元素分析赋存特征及其迁移规律试验研究[D].北京:煤炭科学研究总院,2003.

[16]周强.煤的热解行为及硫的脱除[D].大连:大连理工大学,2004.

[17]刘耀鑫.循环流化床热电气多联产试验及理论研究分析[D].杭州:浙江大学,2005.

[18]徐婕,郑化安,张生军,等.国内外煤热解技术专利分析[J].化工进展,2016,35(10):3367-3376.

XU Jie,ZHENG Huaan,ZHANG Shengjun,et al.Analysis on the patent information of coal pyrolysis[J].Chemical Industry and Engineering Progress,2016,35(10):3367-3376.

[19]刘光启,邓蜀平,钱新荣,等.我国煤炭热解技术研究进展[J].现代化工,2007,27(S2):37-43.

LIU Guangqi,DENG Shuping,QIAN Xinrong,et al.Research progress of coal pyrolysis technology in China[J].Modern Chemical Industry,2007,27(S2):37-43.

[20]李青松,李如英,马志远,等.美国LFC低阶煤提质联产油技术新进展[J].中国矿业,2010,19(12):82-87.

LI Qingsong,LI Ruying,MA Zhiyuan,et al.New progress of the U.S.LFC technology of low rank coal upgrading with cogeneration of coal liquids[J].China Mining Magazine,2010,19(12):82-87.

[21]冉伟利,张志刚,樊英杰,等.块煤中低温热解技术开发应用及研究方向[J].煤化工,2014(2):10-14.

RAN Weili,ZHANG Zhingang,FAN Yingjie,et al.Development status and trend of low temperature pyrolysis technology of lump coal[J].Coal Chemical Industry,2014(2):10-14.

[22]黄西川.兰炭剩余氨水炉内气化回收资源技术研究[J].中国科技成果,2014(19):69-70.

[23]GB/T 25210—2010,兰炭用煤技术条件[S].

[24]任沛建.兰炭要实现可持续发展有四点须突破[N].中国化工报,2015-06-16(2B).

[25]刘思明.低阶煤热解提质技术发展现状及趋势研究[J].化学工业,2013,31(1):7-13.

LIU Siming.Study on development and trends of low rank coal pyrolysis extraction technology[J].Chemical Industry,2013,31(1):7-13.

[26]白效言,裴贤丰,张飓,等.小粒径低阶煤热解油尘分离问题分析[J].煤质技术,2015(6):1-4.

BAI Xiaoyan,PEI Xianfeng,ZHANG Yang,et al.Analysis on separation of tar and dust during pyrolysis of small-size low rank coal[J].Coal Quality Technology,2015(6):1-4.

[27]樊英杰,郑化安,张生军.粉煤热解含尘干馏气除尘技术研发及应用[J].煤化工,2014(5):1-5,18.

FAN Yingjie,ZHENG Huaan,ZHANG Shengjun.Technical research of dedusting the dusty retorting gas in the process of lowtemperature pyrolysis of pulverized coal and its application[J].Coal Chemical Industry,2014(5):1-5,18.

[28]张生军,郑化安,陈静升,等.煤热解工艺中挥发分除尘技术的现状分析及建议[J].洁净煤技术,2014,20(3):79-82.

ZHANG Shengjun,ZHENG Huaan,CHEN Jingsheng,et al.Status analysis and improvement measures of volatile dust removal technology in coal pyrolysis process[J].Clean Coal Technology,2014,20(3):79-82.

[29]樊英杰,郑化安,张生军,等.热解半焦钝化技术的研究进展[J].广州化工,2015,43(16):45-46,90.

FAN Yingjie,ZHENG Huaan,ZHANG Shengjun,et al.Current situation in semi-coke passivating techniques[J].Guangzhou Chemical Industry,2015,43(16):45-46,90.

[30]韩永滨,刘桂菊,赵慧斌.低阶煤的结构特点与热解技术发展概述[J].中国科学院院刊,2013,28(6):772-780.

HAN Yongbin,LIU Guiju,ZHAO Huibin.Structural characteristics of low-rank coal and its pyrolysis technology development[J].Bulletin of Chinese Academy of Sciences,2013,28(6):772-780.