不同干燥工艺对捻转品质和挥发性风味成分的影响

2018-03-02张康逸何梦影郭东旭宋范范高玲玲王梦溪

张康逸,何梦影,郭东旭,宋范范,高玲玲,王梦溪

(河南省农业科学院农副产品加工研究中心,河南郑州 450002)

捻转,又叫碾转或撵转,是用磨盘碾磨出来的全谷物食品,属于中国华北、华中等地区的特色传统食品。古诗有云“麦青作撵转”,即将青麦仁(乳期后熟、蜡熟期收获的嫩小麦粒)洗净,上锅蒸煮熟或干炒,再经专用石磨将其捻成绳状的制品,可直接食用,或再经凉拌、炒制调味。作为捻转加工原料的青麦仁富含蛋白质、脂肪、维生素、膳食纤维和α、β两种淀粉酶等营养成分,能够帮助人体消化,降低血糖[1-2],因此,捻转是一种高营养的绿色健康的小麦传统食品。

青麦仁的干燥熟制是捻转成形的关键步骤,它可以调节原料的含水量与原料中淀粉的糊化程度。捻转的成形情况与青麦仁的水分含量相关,含水量过高易发生粘连,过低易碾碎、难成条;捻转的出品率及风味则与淀粉的糊化度密切相关,糊化度过高或过低均不利于挤压成形[3],适宜的糊化程度还会使捻转在风味及口感上比新鲜青麦仁更加丰富。陈明之[4]的研究也表明淀粉糊化后菜肴的营养价值大大提高。用于食品干燥的方式主要有热泵干燥、真空冷冻干燥、鼓风干燥、烘烤等,捻转加工的传统干燥工艺为炒制,为了增加干燥过程的可控性,烘烤和鼓风干燥等方式开始应用到传统食品的加工中,便于实现熟制过程的随时监控和工艺参数的及时调整。不同的干燥工艺将直接影响捻转的感官品质和营养品质,同时对物料风味的影响也不同[5-7]。

在物料风味成分的研究中,挥发性风味是决定产品品质和大众接受度的重要因素[8],气相色谱-质谱(gas chromatography-mass spectrometer,GC-MS)联用仪已广泛应用于分析挥发性风味成分的组成[9-11],对研究青麦仁熟制过程中香气的形成机制亦非常有效,但关于GC-MS在捻转风味成分分析方面的研究尚未见报道。总体来说,目前捻转的风味品质较不稳定,关于干燥方式对捻转营养品质、风味成分等综合品质影响的研究仍较为缺乏。

本研究采用鼓风干燥、烤箱烘烤和炒锅炒制这3种干燥方式对青麦仁进行熟制干燥,分析其主要营养成分和色泽、感官品质方面的变化,采用GC-MS分析不同干燥方式对捻转挥发性风味成分的影响,初步探究其香气形成机理,同时结合不同熟制方式的实际能耗,为捻转在不同加工条件下干燥方式的选取提供理论基础。

1 材料与方法

1.1 材料与仪器

速冻青麦仁 河南省农科院农副产品加工研究所;芦丁标准品 购自上海源叶生物科技有限公司;石油醚、60%乙醇、丙酮、浓硫酸、氢氧化钠 均购自国药集团;其他试剂 均为国产分析纯。

A590双光束紫外可见分光光度计 翱艺仪器有限公司;YSN-X1T电热食品烘炉 广州优连食品加工机械有限公司;DNG-9240A型电热恒温鼓风干燥箱 上海精宏实验设备有限公司;MY-010型烘炒机 曲阜市明远机械厂;K1100全自动凯式定氮仪、SOX500型脂肪测定仪 山东海能科学仪器有限公司;7980A/5975 D GC-MS联用仪 美国Agilent公司;MB45水分测定仪 奥豪斯仪器(上海)有限公司;YP-N型电子分析天平 上海精密仪器仪表有限公司。

1.2 实验方法

1.2.1 捻转制备工艺 取脱壳后的青麦仁3份,每份1 kg,清洗沥水后,分别进行炒锅炒制(将青麦仁填至炒货机中,设置炒制温度130 ℃,转速45 r/min)、鼓风干燥(将青麦仁平铺于干燥箱隔板上,设置温度55 ℃)、烤箱烤制(将青麦仁平铺于烤盘中,设置面温150 ℃,底温80 ℃)脱水,每隔10 min测定水分含量,每0.5 h测定糊化度,直至青麦仁含水量达到45%±1%(湿基),糊化度达到84%±1%,取出晾凉至室温,将石磨磨盘扣合,从进料口撒入少许干燥后的青麦仁,打开电源,磨盘转动后连续进料,保持出料速度匀速,于接收盘处收集捻转,通风处晾凉后包装。

1.2.2 理化指标测定

1.2.2.1 蛋白质含量测定 参照GB/T5009.5-2010,凯氏定氮法[12]。

1.2.2.2 总淀粉含量测定 参照GB/T 5009.9-2008,旋光法[13]。

1.2.2.3 脂肪含量测定 参照GB/T 5009.6-2003,索氏抽提法[14]。

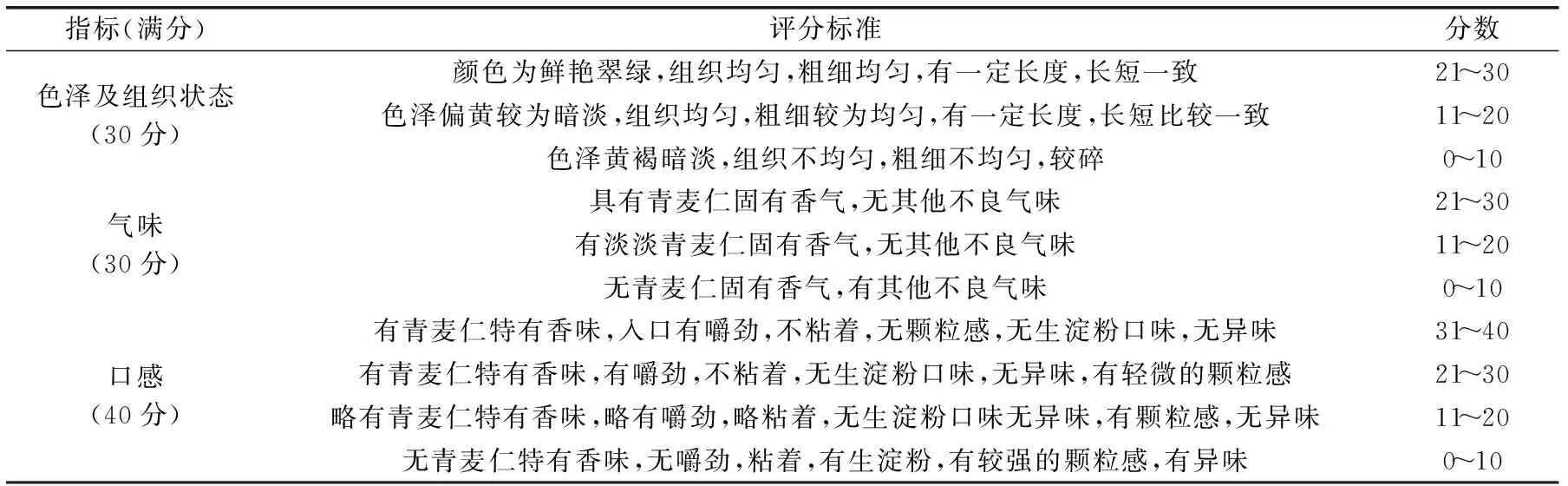

1.2.2.4 总黄酮得率的测定 参照文献[15-16]。

标准曲线的绘制:精确称取于120 ℃真空干燥至恒重的芦丁标准品20 mg,置100 mL容量瓶中,加60%乙醇溶液,稀释至刻度,精确量取25 mL,置于50 mL容量瓶中,稀释至刻度,摇匀即可得每1 mL含芦丁0.1 mg的标准溶液。精密量取芦丁标准溶液0、1、2、3、4、5、6 mL,分别置于25 mL容量瓶,用60%乙醇补至10 mL,滴加5%的亚硝酸钠0.75 mL,反复振荡至混匀,静置5 min,再滴加10%的硝酸铝溶液0.75 mL,反复振荡至混匀,静置5 min,再加入4%的氢氧化钠溶液10 mL,摇匀,滴加60%的乙醇定容至刻度,摇匀,静置10 min,以不加芦丁对照品的溶液为空白对照,于510 nm波长处测定吸光度,以吸光值为纵坐标,质量浓度为横坐标绘制标准曲线,得回归方程:Y=7.29X+0.003(R2=0.9994)。

总黄酮得率的测定:称取捻转2 g,按照1∶40加入石油醚,混合均匀后放入超声清洗器中以400 W功率超声80 min,进行脱脂,脱脂完毕后将混合液在4000 r/min条件下离心10 min,去除上清液,剩余残渣放入通风橱进行风干。将风干后的固体样品以1∶30的固液比,加入60%的乙醇,再次进行超声提取,超声后进行离心处理,取上清液,即为总黄酮的粗提液。取10 mL总黄酮提取液于25 mL的容量瓶中,按标准曲线制备方法测定其吸光度,代入回归方程计算含量,总黄酮得率计算公式如下:

式(1)

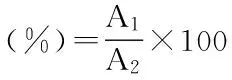

1.2.2.5 叶绿素保存率测定 叶绿素的含量采用紫外-可见分光光度法测定[17],保存率计算公式为:

式(2)

式中:X1为处理样品的叶绿素含量,mg·g-1;X2为原样品中叶绿素含量,mg·g-1。

1.2.2.6 维生素C含量测定 采用标定2、6-二氯酚靛酚溶液法测定[18]。

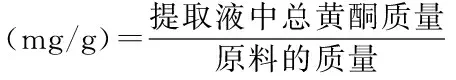

表1 感官评分标准Table 1 Sensory evaluation of Nianzhuan

1.2.2.7 色度测定 采用色彩色差计测定捻转的色泽。用CIELab表色系统测定捻转的L*、a*和b*值,其中,L*代表明度指数,从黑暗(L*=0)到明亮(L*=100)的变化;a*代表颜色从绿色(-a*)到红色(+a*)的变化;b*代表颜色从蓝色(-b*)到黄色(+b*)的变化。每个熟制方式取样3次,取平均值[19]。

1.2.2.8 糊化度的测定 取样品0.2 g悬浮于98 mL蒸馏水中,加2 mL 10 mol/L的KOH溶液,搅拌均匀后,4500 r/min离心10 min。取0.2 mL上清液,加0.2 mL 0.2 mol/L HCl溶液,再加入15 mL蒸馏水,最后加入0.2 mL碘溶液(1 g碘、4 g碘化钾溶解到100 mL蒸馏水中),在600 nm波长下测定吸光度A1。另取0.2 g样品悬浮于95 mL蒸馏水中,加入5 mL 10 mol/L KOH溶液,磁力搅拌5 min,在4500 r/min条件下离心10 min。取上清液0.2 mL,加入0.5 mol/L HCl溶液0.2 mL,再加入15 mL蒸馏水,碘液0.2 mL,在600 nm条件下测定吸光度A2[20-21]。

式(3)

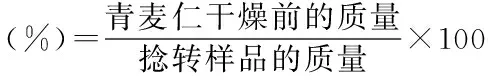

1.2.2.9 出品率的测定

式(4)

1.2.2.10 感官评价 选20名有经验的评价员组成评价小组,在进行品评时随机放置,分别对捻转色泽及组织状态、气味、口感进行综合评价,结果取平均值。评定标准见表1。

1.2.3 GC-MS分析挥发性风味成分 将经三种不同加工方式处理后的青麦仁制成捻转后,分别进行GC-MS分析。先将固相微萃取头在进样口活化20 min,活化温度250 ℃,称取10 g新鲜样品用研钵研碎后,置于萃取瓶中,放入水浴锅中60 ℃加热20 min,用固相微萃取头60 ℃条件下萃取100 min,吸附挥发性物质。待吸附结束后取出萃取头,将萃取头放入进样口,并启动仪器采集数据,在进样口250 ℃不分流解吸5 min后,拔出萃取头进行GC-MS检测。

GC条件:色谱柱:进样口温度250 ℃;弹性石英毛细管柱HP-5MS Phenyl Methyl Siloxane(30 m×250 μm,0.25 μm);柱箱程序升温过程:35 ℃保持4 min,然后以5 ℃·min-1到230 ℃;载气:高纯氮气(99.999%),流速1.0 mL·min-1;进样方式:不分流进样;无溶剂延迟。

MS条件:电子轰击式离子源(EI),离子源温度为230 ℃,离子化能量为70 eV,气质接口温度为250 ℃,质量扫描范围为30~550 m·z-1。

定性与定量分析:参考有关文献,再结合保留时间、MS、人工图谱解析,将检测物与NIST 08.LIT谱库中的标准化合物比对鉴定,对匹配度高于800(满分1000)的风味成分进行分析,确定挥发性成分的化学组成。按面积归一化法进行定量分析,各分离组分相对含量按下式计算:

相对含量(%)=(分离组分的峰面积/总峰面积)×100

式(5)

1.3 统计分析

数据分析采用Origin 7.0和SPSS(v 19.0)软件进行统计分析,显著水平α=0.05。

2 结果与分析

2.1 主要营养成分和感官评分

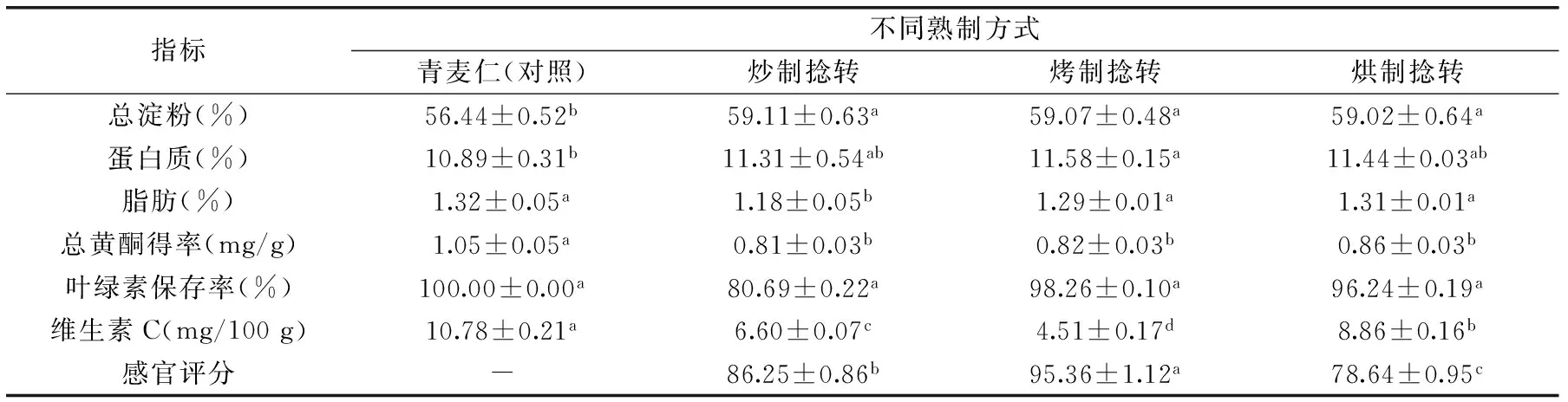

不同干燥方式中温度、时间、物料与加热装置的接触方式均会影响到产品的综合品质,包括营养品质与感官品质。将3种熟制方式下制成的捻转进行感官评价,并将3种捻转与青麦仁原料的主要营养成分含量进行对比,结果见表2。与青麦仁相比,3种熟制方式下的捻转样品总淀粉含量都显著(p<0.05)升高,但3种捻转之间含量差异不显著。总淀粉含量升高,这一结果与郭婷等[22]报道的甘薯粉的淀粉含量随干燥温度升高而增加的研究结果相一致。

熟制后样品蛋白质含量略有升高(烤制>烘制>炒制),高于青麦仁中蛋白质含量,这可能是由于在高温的作用下,蛋白质中的氨基酸发生氨基转移和转化作用,使得最终捻转产品中含氮化合物升高,从而使凯氏定氮法测得的蛋白质含量升高[23]。

炒制捻转脂肪含量显著(p<0.05)小于青麦仁中脂肪含量,其余2种熟制方式脂肪含量变化不明显。熟制脱水的过程随着温度的升高,样品中的粗脂肪可能由于热的作用造成损失[24],而烘炒机在炒制青麦仁时,采用电热管、电热丝的加热方式,利用滚筒传热,物料表面受热温度较高,脂肪等营养成分随水分快速流失。

表2 不同干燥方式捻转的主要营养成分和感官评分Table 2 Main components and sensory evaluation of Nianzhuan subjected to different drying methods

注:同行不同小写字母表示差异显著(p<0.05)。3种熟制方式捻转的总黄酮得率、叶绿素保存率、维生素C含量与青麦仁相比均有不同程度的减小,总黄酮得率:烘制>烤制>炒制,叶绿素保存率:烤制>烘制>炒制,维生素C:烘制>炒制>烤制;感官评分的结果为烤制>炒制>烘制。

总黄酮、叶绿素、维生素C等营养物质对高温处理较为敏感,长时间的高温处理会破坏这类营养成分[25]。烘制方式采用较低的温度,因此能较好地保存青麦仁中这类热敏性的营养物质。烘炒机在炒制过程中青麦仁与高温滚筒直接接触,同时空气流通较快,而氧气则是酶促褐变发生的必要条件[26],因此,导致青麦仁的氧化褐变,叶绿素保存率较低。但烤制与炒制的方式对青麦仁进行了高温加热处理,有助于青麦仁中风味成分的释放[27],因此,高温熟制后的青麦仁捻转口感较好,感官评分高于低温烘制的捻转。

2.2 色度变化

不同熟制方式下捻转的色度L*、a*、b*值结果如图1所示,L*值变化:烘制>烤制>炒制;a*值变化:炒制>烤制>烘制;b*值变化:烘制>烤制>炒制。鼓风干燥烘制得到的捻转L*值显著高于其它两种熟制方式的产品,a*值明显小于其它两种加工方式,b*值则没有显著差异。总体来说,烘制的捻转产品色度明亮、翠绿,其次为烤制的捻转产品,色度较为明亮、翠绿,而炒制的捻转明度较暗。烘制方式温度较低,能够较好地保持捻转的色度,而高温烘烤、炒制可能易发生美拉德反应,造成捻转的褐变,同时炒制时与空气接触较为充分,美拉德反应和非酶褐变的发生程度较高,导致捻转色度较暗。

图1 不同干燥方式捻转的色度变化Fig.1 Color of Nianzhuan subjected to different drying methods注:不同大写字母表示不同干燥方式之间差异显著(p<0.05)。

2.3 出品率和能耗测定

3种不同熟制方式的出品率与能耗见表3,其中耗电量通过电表记录数据。烤制捻转成品的出品率高于其它两种熟制方式,炒制工艺的出品率最低。由于青麦仁原料含水量较高[28],且加工工程中易破损,炒制过程中直接受热后粘黏在烘炒机筒壁上,且焦糊粒较多,造成了原料的损失;烘制采用鼓风干燥的方式对青麦仁进行熟制,在这个过程中热风持续吹送,导致青麦仁外部干燥而内部水分含量较高,在后续碾磨工艺中易发生粘黏现象,损失较多。能耗方面来说,炒制和烤制方式耗电量较高,烘制方式能耗较低,较为节能。

表3 不同干燥方式捻转的出品率和能耗Table 3 Yield and energy consumption of Nianzhuan subjected to different drying methods

2.4 GC-MS分析挥发性风味成分

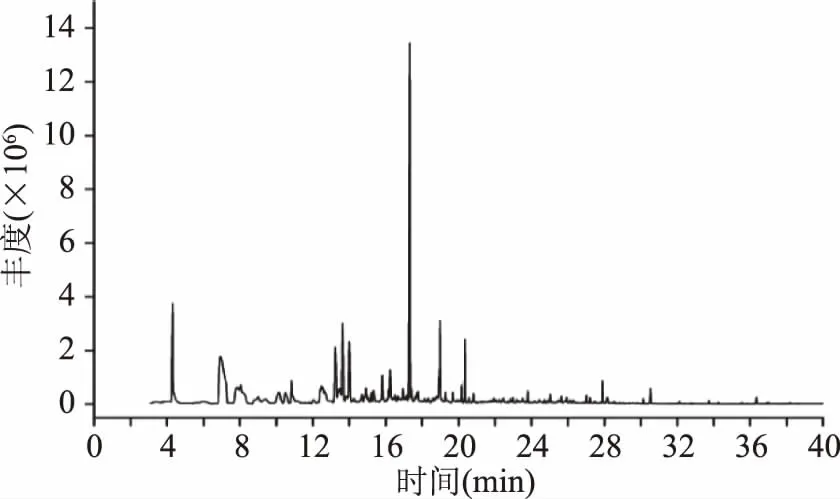

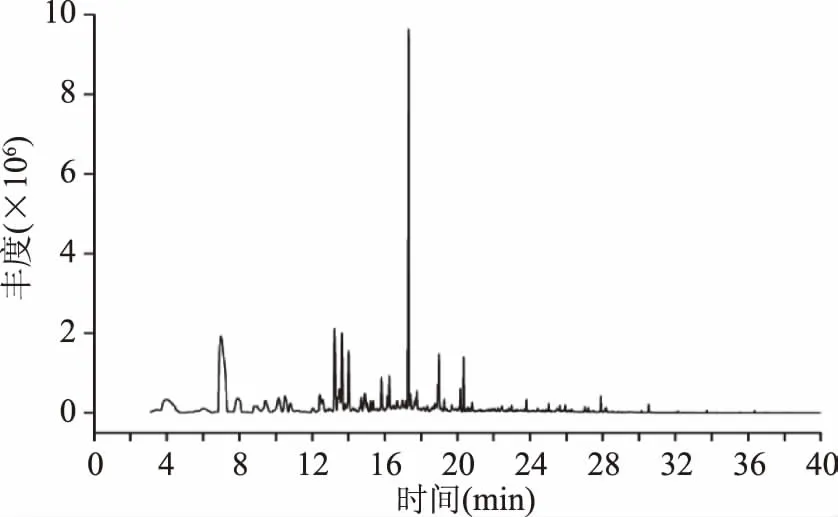

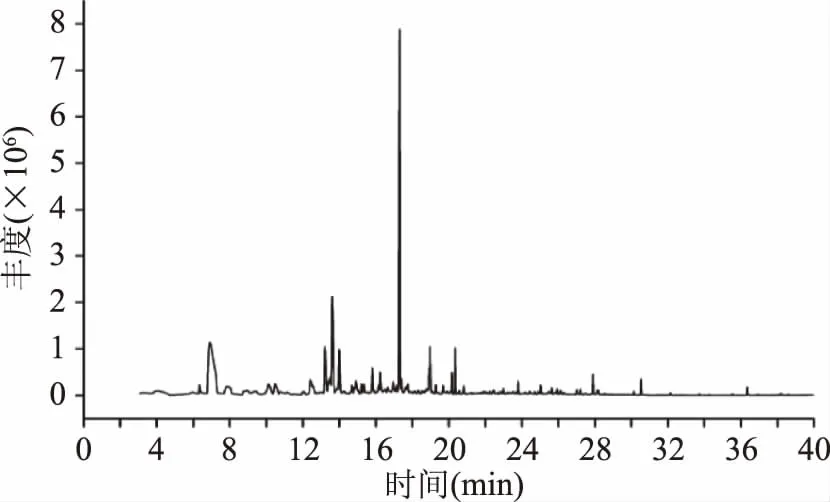

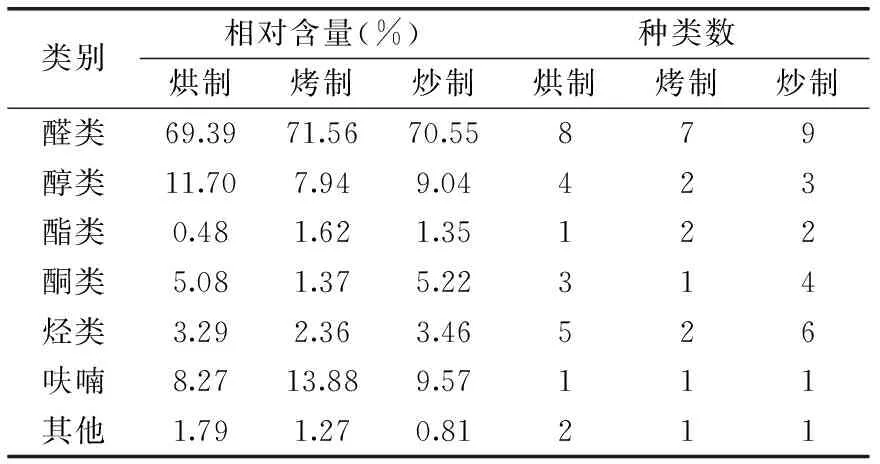

3种熟制方式对应的总离子流色谱图如图2~图4所示,挥发性成分及相对含量如表4所示,经3种不同加工工艺所得的捻转产生的挥发性气体成分共检测到29种,其中烘制、烤制、炒制的捻转分别鉴定出24、16和26种挥发性气体。青麦仁经过熟制碾磨制成捻转的过程中,各类化学成分相互作用、反应生成不同的风味物质[29]。将各类挥发性成分进行分类,结果如表5所示,3种加工工艺产生的挥发性气体成分的种类有:醛类、呋喃、醇类、酮类、烃类和其他含量较少的物质,其中醛类物质从种类和相对含量上来看都较多,烤制产生的醛类物质相对含量为71.56%,共7种;烘制产生的醛类物质相对含量为69.39%,共8种;炒制产生的醛类物质相对含量为70.55%,共9种。在三种熟制方式的加工过程中产生的酯类与其他类物质的相对含量较少,其中烘制产生的酯类种类数和相对含量(1种,0.48%)均低于其它两种加工方式,而炒制产生的其他类物质相对含量较少,为0.81%,共1种。

表4 不同干燥方式捻转挥发性成分结果Table 4 Volatile compounds results of Nianzhuan dried by different drying methods

图2 炒制捻转的挥发性成分总离子流图Fig.2 Total ion current chromatogram of volatile compounds from Nianzhuan subjected to stir-frying

图3 烘制捻转的挥发性成分总离子流图Fig.3 Total ion current chromatogram of volatile compounds from Nianzhuan subjected to hot air drying

图4 烤制捻转的挥发性成分总离子流图Fig.4 Total ion current chromatogram of volatile compounds from Nianzhuan subjected to baking

表5 不同干燥方式捻转挥发性气体成分含量及分类Table 5 Classification and content of volatile compounds of Nianzhuan dried by different drying methods

醛类物质中,相对含量较高的是正己醛和壬醛,在3种熟制方式中的含量分别为:烤制29.91%和28.24%,烘制30.60%和23.31%,炒制23.02%和28.60%。醛类物质属于羰基化合物,是一类阈值较低、易挥发的风味物质,如正己醛呈现出生的油脂和青草气味[30],壬醛则具有强的油脂气味,是茶叶中的挥发性气味[31],这些醛类物质的产生可能正是由于脂肪的氧化降解,也因此赋予了青麦仁捻转特有的香气。

捻转产生的呋喃类物质为2-正戊基呋喃,其中烤制方式的呋喃类物质含量为13.88%,烘制、炒制的捻转含量为8.27%和9.57%。该物质是典型的油脂氧化产物,具有豆香、果香、青香及类似蔬菜的香气[32],其相对含量仅次于醛类,可认为呋喃类也是捻转的主要风味物质之一。

醇类物质中,烘制、烤制、炒制3种方式熟制后产生的醇类主要为1-辛烯-3-醇(8.78%、6.95%、7.20%)。醇类物质阈值较高,通过脂肪氧化反应产生,达到一定浓度后能充分发挥其呈味价值。其中1-辛烯-3-醇具有蘑菇、薰衣草、玫瑰和甘草香气[33],为捻转的呈味作出了一定的贡献。

烤制和炒制工艺产生的酯类物质种类多于烘制方式,含量分别为1.62%和1.35%,可能是由于在高温处理的过程中美拉德反应的程度较为剧烈,即淀粉水解的糖类与氨基酸在加热时经过一系列反应后生成了酯类物质。

3 讨论与结论

从主要营养成分和感官评价上来看,烤制与烘制方式得到的捻转产品的蛋白质、脂肪、总黄酮得率及叶绿素保存率等主要营养成分含量均较高于炒制方式的捻转,对营养成分的保持较好,同时,烤制捻转的感官评分最高。色度方面,烘制方式捻转色度明亮、翠绿,色泽的保持最好,其次为烤制的捻转产品,能较好地保持捻转的外观色泽,而炒制捻转颜色偏褐色,色度较暗。出品率与能耗方面,烤制捻转的出品率最高,炒制最低;烘制方式能耗最低,其余两种方式能耗较高。捻转的挥发性风味成分分析方面,烘制、烤制和炒制的捻转分别鉴定出24、16和26种挥发性气体,主要的挥发性气体成分为醛类、呋喃和醇类,熟制后的捻转中主要的风味物质为正己醛、壬醛、2-正戊基呋喃、1-辛烯-3-醇,而烤制的捻转中醛类、酯类和呋喃类的相对含量丰富,在3种熟制方式中还检测出酯类、酮类、烃类及少量其他的风味物质,不同的熟制方式产生的风味物质种类和相对含量均有一定的差异,因此,形成了不同风味的捻转。总体来说,烤箱烤制的方式得到的捻转综合品质和风味均较好。本研究为传统食品捻转的干燥技术的创新、应用和推广提供了理论依据。

[1]张康逸,康志敏,马姗姗,等.青麦糕加工工艺研究[J]. 河南农业科学,2013,42(10):149-152.

[2]张云忠,季旭东. 青麦仁产业化初探[J]. 中国果菜,2007(6):39-40.

[3]李亚男,王韧,周星,等. 单螺杆挤压机生产微量营养素强化大米成形工艺研究[J]. 中国粮油学报,2015(11):6-11.

[4]陈明之. 淀粉在烹饪中的合理应用[J]. 广西轻工业,2009,25(8):14-15.

[5]Giri S K,Prasad S. Drying kinetics and rehydration characteristics of microwave-vacuum and convective hot-air dried mushrooms[J]. Journal of Food Engineering,2007,78(2):512-521.

[6]Chong C H,Law C L,Figiel A,et al. Colour,phenolic content and antioxidant capacity of some fruits dehydrated by a combination of different methods[J]. Food Chemistry,2013,141(4):3889-3896.

[7]Huang B K,Wang G W,Chu Z Y,et al. Effect of oven drying,microwave drying,and silica gel drying methods on the volatilecomponents of ginger(ZingiberofficinaleRoscoe)by HS-SPME-GC-MS[J]. Drying Technology,2012,30(3):248-255.

[8]唐秋实,刘学铭,池建伟,等. 不同干燥工艺对杏鲍菇品质和挥发性风味成分的影响[J]. 食品科学,2016,37(4):25-30.

[9]Ouzouni P K,Koller W D,Badeka A V,et al. Volatilecompounds from the fruiting bodies of three Hygrophorus mushroomspecies from Northern Greece[J]. International Journal of FoodScience and Technology,2009,44(4):854-859.

[10]何晓曼. 结合 GC-MS 分析麻婆豆腐中挥发性风味成分[J]. 食品工业科技,2017,38(5):297-303.

[11]李帅,刘玉梅. 努格特啤酒花挥发性成分的气相色谱-质谱分析[J].食品工业科技,2017,38(3):279-285.

[12]中华人民共和国卫生部. GB/T 5009.5-2010食品安全国家标准食品中蛋白质的测定[S]. 北京:中国标准出版社,2010.

[13]中华人民共和国卫生部. GB/T 5009.9-2008 食品中淀粉的测定[S]. 北京:中国标准出版社,2008.

[14]中华人民共和国卫生部. GB/T 5009.6-2003 食品安全国家标准食品中脂肪的测定[S]. 北京:中国标准出版社,2003.

[15]高加龙,沈建,张超桦,等. 真空冷冻干燥对牡蛎品质的影响[J]. 现代食品科技,2015,31(4):253-257.

[16]孙曙光,张新明,商显德,等. 真空冷冻干燥技术在金丝小枣冻干纯粉生产中的应用[J]. 山东食品发酵,2012(1):38-40.

[17]汪雪芳. 油菜籽和菜籽油中叶绿素测定方法的确定[J]. 中国油脂,2003,28(9):33-34.

[18]宁正祥.食品成分分析手册[M].北京:中国轻工业出版社,1998.

[19]Kim S H,Choi Y J,Lee H,et al. Physicochemical properties of jujube powder from air,vacuum,and freeze drying and their correlations[J]. Journal of the Korean Society for Applied Biological Chemistry,2012,55(2):271-279.

[20]Birch G G,Priestley R J. Degree of gelatinisation of cooked rice[J]. Starch-Stärke,1973,25(3):98-100.

[21]王宝石,郑明珠,闵伟红,等. 响应曲面法对双螺杆挤压蒸煮玉米粉条件的优化[J]. 食品科学,2012,33(14):16-19.

[22]郭婷,陈振林,何新益,等. 热风干燥温度对甘薯粉品质的影响[J]. 食品与机械,2016,32(1):175-178.

[23]宁正祥. 食品生物化学[M]. 2版. 广州:华南理工大学出版社,2006.

[24]邢亚阁,蒋丽,曹东,等. 不同干燥方式对杏鲍菇营养成分的影响[J]. 食品工业,2015,36(4):1-3.

[25]郑平,张俊,陆胜民. 温州蜜柑热烫过程中营养成分和感官品质变化的研究[J]. 食品工业科技,2014,35(3):81-85.

[26]Gil M I,Castaer M,Ferreres F,et al. Modified-atmosphere packaging of minimally processed “LolloRosso”(Lactucasativa)Phenolic metabolites and quality changes[J]. European Food Research and Technology,1998,206(5):350-354.

[27]李艳,何春雷,孟雪莉,等. 干热后处理改善夏季成品绿茶风味品质研究[J]. 食品与机械,2016,32(12):189-195.

[28]杨帆. 青麦仁加工,储藏中营养成分保持研究及加工生产线设计[D]. 郑州:河南工业大学,2016.

[29]Huang F,Guo Y,Zhang R,et al. Effects of drying methods on physicochemical and immunomodulatory properties of polysaccharide-protein complexes from litchi pulp[J]. Molecules,2014,19(8):12760-12776.

[30]张顺亮,郝宝瑞,王守伟,等. 清酱肉中关键香气活性化合物的分析[J]. 食品科学,2014,35(4):127-130.

[31]王秋霜,陈栋,许勇泉,等. 广东仁化白毛红茶香气组成的比较研究[J]. 食品工业科技,2012,33(14):116-119.

[32]卜会青,孙婷婷,黄忠白,等. 加工温度对鳗鲞挥发性成分影响的研究[J].食品工业科技,2017,38(3):317-321.

[33]李巍巍,吴时敏,徐婷. 褐黄牛肝菌挥发性风味物质组成研究[J]. 上海交通大学学报:农业科学版,2009,27(3):300-304.