燃气间接加热器选型设计

2018-03-01刘向斌刘国栋

刘向斌,武 斌,刘国栋

(1.中机国际工程设计研究院有限责任公司,湖南长沙 410007;2.中冶南方(武汉)威仕热工有限公司,湖北武汉 430223)

概述

金属镁的生产方法主要有热还原法和电解法。热还原法是我国现行普遍应用的一种生产金属镁的方法[1],而发达国家80%以上的金属镁是通过电解法生产[2]。

卤水炼镁工艺就是当前采用电解法制取金属镁的一种先进生产工艺。卤水炼镁主要分为卤水脱水、镁电解与精炼铸造两大工序。其中,含水氯化镁脱水制取无水氯化镁的过程中,极易水解产生碱式氯化镁和氧化镁等有害杂质[3],生产工艺较难控制,制约着电解法在我国的发展与应用[4]。

在国内某大型金属镁一体化项目中,为解决含水氯化镁的干燥脱水难题,需要在干燥脱水工艺中设置燃气间接加热器来加热干燥脱水工艺介质。笔者将结合该项目的实际经验,对该燃气间接加热器的选型设计特点、核心控制方案及应用效果进行深入分析。

1 燃气间接加热器组成

该项目燃气间接加热器主要设备组成包括:助燃风机、热风炉、换热器和循环风机等主体设备,管道、电气仪表控制等辅助设备,流程如图1所示[5]。

图1 燃气间接加热器流程简图

天然气和助燃风机鼓入的环境空气,经过布置在热风炉上的燃烧器充分混合燃烧生成高温烟气,然后由烟道进入换热器,与通过换热器的干燥脱水介质发生热量交换,从而利用烟气余热将干燥脱水加热至脱水干燥工艺要求的温度。高温烟气完成热交换后变为低温烟气,被设置在换热器后的循环风机抽出,大部分送入热风炉与新生成的高温烟气继续掺混,实现闭路循环,剩余部分则经由烟囱排入大气。电气仪表设备及其相关控制系统,使燃气间接加热器在各种工艺条件下实现稳定运行与安全连锁。

2 主要选型设计

为使燃气间接加热器满足工艺要求并能够安全稳定运行,须对设备选型和控制手段予以充分考虑,主要包括:烧嘴及其控制器选型,热风炉设计,风机选型,换热器设计(按常规需求设计,不做详述),防爆措施,电气仪表控制。

2.1 烧嘴及其控制器选型

通过热平衡计算,该项目热风炉配置一个12 MW的大功率烧嘴。考虑到热风炉的功能就是均匀混合烧嘴燃烧生成的高温烟气和低温回流烟气,因此采用高速明火烧嘴,以提高混合效率。因烧嘴功率较大,为保证点火安全,大功率明火烧嘴需要配置点火烧嘴。点火时,先点燃点火烧嘴,通过点火烧嘴再点燃主烧嘴。主烧嘴采用自检式UV检测,不仅可实现火焰的实时监测,而且可实现对UV本身是否运行进行可靠性监测,保证主烧嘴安全运行。

烧嘴控制器选用Kromschroder BCU480(以下简称BCU),实现对点火烧嘴和主烧嘴火焰的监测及信号传输。控制过程如下:DCS给BCU点火信号,BCU打开点火燃气电磁阀,开始对点火烧嘴点火;点火成功后,BCU将点火烧嘴的火焰信号传给DCS,此时DCS可自设定点火烧嘴火焰成功反馈到主烧嘴准备点火的时间间隔;主烧嘴点火时,DCS控制主燃气管路相关阀门打开,并将准备点火的信号传给BCU,BCU再控制烧嘴前的主燃气阀门慢开,直到点火成功;如果此时点火失败,BCU将自动关闭嘴前的主燃气和点火燃气烧切断阀。

2.2 热风炉设计

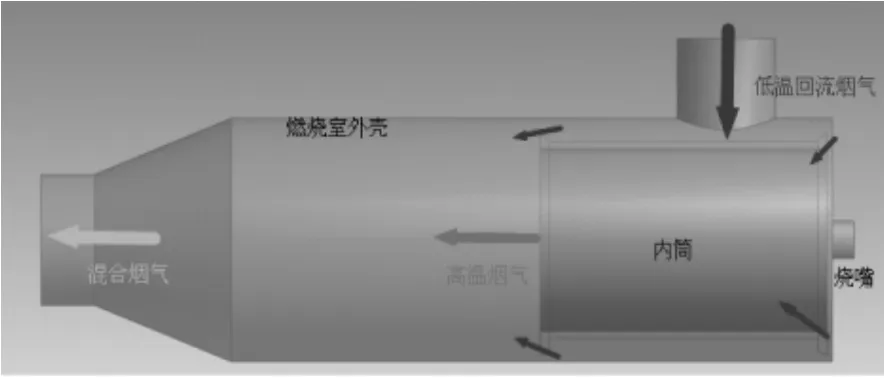

热风炉设计应实现烧嘴稳定燃烧以生成高温烟气,并与换热后回流的低温烟气有效混合,生成要求温度范围内的混合烟气。考虑到高温烟气和低温烟气的有效混合时间,将低温烟气入口设计在靠近烧嘴侧。但是低温回流的烟气氧含量低,如果使其直接在烧嘴根部与高温烟气进行混合,会严重影响烧嘴的正常燃烧,造成烧嘴局部燃烧不充分,降低烧嘴的燃烧效率,同时造成未充分燃烧的天然气沿程燃烧,延长火焰长度,导致高低温烟气混合不均匀。为此,热风炉内部靠近烧嘴侧,特别设计了一个内筒,详见图2。

图2 热风炉结构简图

热风炉内筒置于烧嘴侧,一方面避免了大量低温烟气直接冲击烧嘴根部而影响火焰正常燃烧;另一方面,内筒调整了低温回流烟气的流场,使其从内筒外侧四周沿轴向均匀喷出,与高温烟气均匀混合,提高了混合效率,缩短了混合时间。

要使低温回流烟气从内筒外侧四周沿轴向均匀喷出,低温回流烟气进入热风炉内部时首先要在内筒外侧四周形成一个稳定压力场。这个稳定压力场的压力要高于热风炉内部其他区域的压力,以使低温回流烟气均匀地分布在内筒外侧四周。这样,降低了内筒的工作温度,保证了其使用寿命,相对压力差使低温烟气均匀地沿内筒两端喷出与高温烟气混合。那么如何使低温烟气沿内筒外侧四周形成均匀压力场呢?通过调整内筒两端烟气的流通截面积。通过理论计算和数值模拟,低温回流烟气在进入热风炉处流速与其在内筒两端处流速之比为0.17~0.2,方能形成稳定压力场。

为降低内筒温度,并避免烧嘴根部区域产生低压涡流区,影响正常燃烧,热风炉内筒与烧嘴之间设置低温烟气回流缝,回流缝的宽度控制在50 mm~120 mm,目的是将根部回流的烟气量控制在30%左右。

由于大功率明火烧嘴,火焰长度较长,在实际燃烧过程中会形成火焰上浮现象,不仅会使热风炉内筒上部出现过热,同时影响低温烟气和高温烟气的混合均匀性。通过调整内筒外侧与热风炉内壁之间形成的上下半环形流道的截面积,使通过上下半环形的低温烟气的流量不同,以平衡火焰上浮带来的高温烟气聚积现象。通过数值模拟计算,内筒上下半环形流道截面积之比控制在1.6左右,可使热风炉内部高低温烟气混合均匀详见图3。

图3 热风炉内部温度场分布图

如图3所示,当内筒上下半环形流道截面积之比控制在1.6时,热风炉上部内壁不再有高温烟气积聚,既降低了内壁温度,提高了设备使用寿命,又提高了混合的均匀性。

2.3 风机选型

风机选型设计主要是确定风机的流量和压力。风机的流量取决于工艺设备的需求,风机压头则取决于所连接管道的管路阻力损失。由于该项目位于高海拔环境下,管路阻力损失的计算除温度修正外,还要有压力修正。风机的流量按照工艺设备的要求应考虑一定的富裕量。由管道阻力损失可确定风机的静压,风机的全压为风机的静压与风机出口处动压之和。

2.4 防爆措施

燃气间接加热器采用了强制送风的烧嘴,按照规范《工业企业煤气安全规程》GB6222-2005要求,除了在天然气管道上增加自动切断阀外,在空气管道上还增加了泄爆膜,以保证系统的运行安全。在设计中,已知空气管道的容积,按照爆炸压力为0.2 MPa及其对应的泄压面积比,确定空气管道的泄爆膜面积,泄爆膜采用在不锈钢片中间划十字线的方式制作。泄爆膜应垂直安装并尽可能置于空气管道端头的盲板处。

2.5 电气仪表控制

电气控制主要是通过工厂DCS系统控制MCC柜来控制风机电机启停。该项目中由于燃气间接加热器一般在额定工况运行,对系统能力的调节宽度没有要求,所以燃气间接加热器中的助燃风机和循环风机全部采用恒速电机。综合电机的功率大小和母线总容量,助燃风机和循环风机的电机全部采用直接启动,没有在MCC柜中设置软启动器。

另外,考虑到燃气间接加热器系统是一个相对循环密闭的系统,在其事故停车或失电时,要及时将系统内的残余烟气排放出去,以消除爆炸危险。因此,为循环风机设置了紧急电源,保证正常失电时,紧急电源能够维持循环风机的正常运行,将系统内残余的烟气及时排放到大气中。

仪表控制主要包括烧嘴燃烧控制、热风炉温度控制、热风炉压力控制、天然气和空气流量控制、烟气流量控制以及安全连锁保护等。

烧嘴燃烧控制主要有点火控制、火焰检测、烧嘴能力调节;热风炉温度控制是按照热电偶检测的温度与设定值的偏差,对烧嘴能力和烟气流量进行综合调节,使热风炉的温度稳定在要求范围;热风炉压力控制通过调节烟气流量和循环风机吸风口风门开度来实现;天然气和空气流量控制采用双交叉限幅方式,使空燃比保持在要求范围,保证烧嘴在不同运行条件时,天然气在过氧气氛下充分燃烧;烟气流量控制是通过调节回流烟气与排废烟气的比例及烧嘴能力,结合热风炉温度偏差,保证回流烟气的准确流量。系统安全连锁保护详见表1。

表1 系统安全连锁保护表

3 结语

含水氯化镁的干燥脱水是卤水炼镁工艺中的技术难题之一,长期制约着电解法生产金属镁在我国的发展。在笔者所述国内某大型金属镁一体化项目中,通过在干燥脱水工艺中设置特殊设计的燃气间接加热器来加热干燥脱水工艺介质,尝试解决这项难题。

笔者所述的燃气间接加热器,采用了合理优化的选型设计与控制方案,目前已完成单机调试与金属镁一体化生产线的联试联调,成功应用于金属镁的生产,协同解决了卤水炼镁工艺中含水氯化镁的干燥脱水难题。希望所述燃气间接加热器在卤水炼镁干燥脱水工艺中的成功应用,可以为类似项目提供参考。

[1]付榕,程阳,等.金属镁生产方法及其评价[J].化学工程师,2011,192(9):37-40.

[2]韩继龙,孙庆国.金属镁生产工艺进展[J].盐湖研究,2008,16(4):59-65.

[3]田震.金属镁生产现状及发展[J].海湖盐与化工,2002,31(3):11-14.

[4] 孙晓思. 金属镁生产工艺概述[J].山西冶金,2011,34(3):1-4.

[5]刘向斌,武斌,等.卤水炼镁干燥工艺介质加热系统选型设计[J].冶金动力,2017,211(9):4-10.