高速动车组真空集便系统集中控制器设计

2018-02-28刘厚文胡易轩左彦东

刘厚文 胡易轩 左彦东

摘要

本文介绍了一种高速动车组真空集便系统中的一种集中控制装置通过动车卫生间内如厕乘客的需求操作作为控制命令,实现对卫生间污物的冲洗、排放和收集的综合控制。本文对动车组中转式集便系统的组成和原理进行了概括,针对动车集便系统控制器的特点,详细论述了控制器在硬件上的选型和设计原则;在软件的设计上,以中转式集便系统为平台,除了保证系统基本的功能需求,程序内增加了故障自检和系统状态显示功能,提高系统的可靠性和可维护性。

【关键词】集便控制器 中转式集便系统 故障自检 可靠性

铁路真空集便系统是保证乘车旅客旅行中方便如厕不可缺少的重要设备,系统的可靠性和可维护性不但能提高旅客如厕的舒适度,更能方便售后人员对设备的维护。集便系统总体包括供车上用水的净水箱,车下污水收集的污物箱和卫生间内的蹲坐便器、冲水组件、真空发生组件等。而整个给水卫生系统的核心为集便系统控制器,它不但采集净水箱、污物箱液位、加热等状态信号,同时检测车上便器系统各个传感器信号,驱动各电磁阀、指示灯和继电器等部件的工作,实现给水卫生系统的控制。而动车组上的集便系统,除了满足最基本的功能需求外,还要具有故障自诊断、数据监控等功能,具有更高的可靠性和可维护性。

本文以高速动车组上的中转式真空集便系统为平台,简要概述中转式真空集便系统的组成及工作原理,并根据系统的特点和需求,在硬件上,选用Stm32芯片为集便控制器的MCU控制核心,通过光耦、继电器实现对输入、输出的干扰隔离,利用液晶屏实时系统状态的监控;软件上,实现系统的基本冲洗循环、中转箱排空和防冻排空等功能,并针对故障的发生设置自诊断逻辑程序,系统的各个状态通过mcu与液晶屏的数据传输,以最直观的方式展现给用户。

1 系统组成及原理

1.1 系统参数

供电电源:110VDC+30%

电源功率:150W

控制电源:24VDC

系统风压:600~62OkPa

真空度:约-35kpa

冲水量:≤0.5L/次

冲洗循环流程:≤15S

1.2 系统组成及原理

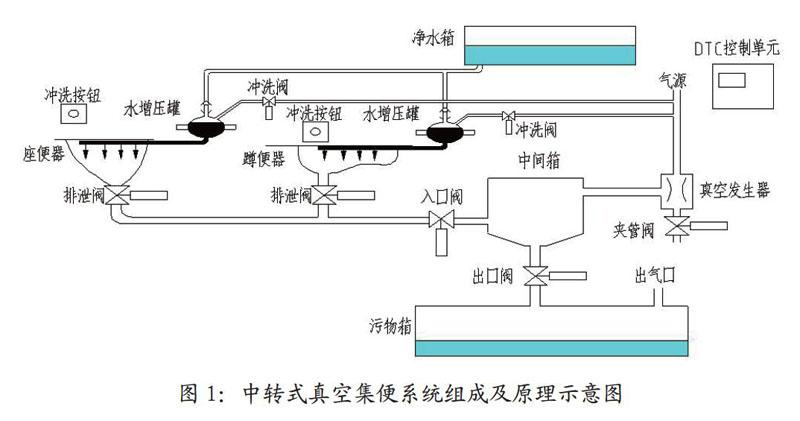

中转式真空集便系统组成及原理如图1所示,该系统主要包含净水箱,坐便器组成、蹲便器组成、冲水组件组成、中间箱组成、真空发生装置、DTC控制单元和污物箱。其中:

净水箱:用于提供系统水源;

坐便器组成:坐式便器,用于粪便的直接收集,直接面向用户的装置;

蹲便器组成:蹲式便器,用于粪便的直接收集,直接面向用户的装置;

冲水组件组成:主要包括盛水的罐式容器,通过向其中加正压实现便器内粪便的冲洗

中间箱组成:污物的中间收集装置,通过真空将便盆内的污物进行收集,再利用正压排空其内的粪便至污物箱;

真空发生装置:通过该装置使中间箱内产生真空,收集便盆内的污物;

DTC控制单元:即集便系统的集中控制装置,系统的核心部件,用于系统中各个传感器信号和外部指令的采集,通过内部程序的逻辑控制,实现外部驱动各部件动作的执行;

污物箱:车上污物的最终储存设备,中间箱排放污物至其中。

首先,按压坐便器或者蹲便器的冲洗按钮,系统将触发冲洗循环动作。以坐便器为例,按压坐便器冲洗按钮后,坐便器的冲洗阀打开,完成对水增压罐的内部加压,水罐内的水在压缩空气的作用下进入坐便器便盆,实现对便盆内污物的冲洗;同时中间箱出口阀、坐便器排泄阀、蹲便器排泄阀关闭,中间箱入口阀打开,真空发生器工作,使中间箱内部形成真空,当真空度达到设定工作值(约-35kPa)时,坐便器的排泄阀打开,便盆内的污物在真空的作用下被吸入到中间箱中,对水增压罐再次加压,完成便器的二次冲洗;最后,水箱会自动给水增压罐上水,以备下一次的使用,至此,坐便器的冲洗循环流程结束。蹲便器的冲洗循环动作与坐便器的冲洗循环动作一致。

随着坐便器或蹲便器的多次使用,中間箱内的污物会越来越多,当中间箱内的污物达到一定液位时,系统会执行中间箱排空动作。首先,中间箱的入口阀、出口阀和管夹阀关闭,先对中间箱内加正压,当中间箱内的正压达到一定压力时,中间箱的出口阀打开,此时,污物在正压的作用下被压入到污物箱中,最后,入口阀和管夹阀再次,中间箱和污物箱又恢复到常压状态,系统待机,等待使用。

集中控制器作为系统的核心部件,负责便器的冲洗循环和中间箱的加压排空等的各个动作,因此,控制器的可靠性对整个集便系统而言十分的重要。

2 控制器硬件设计

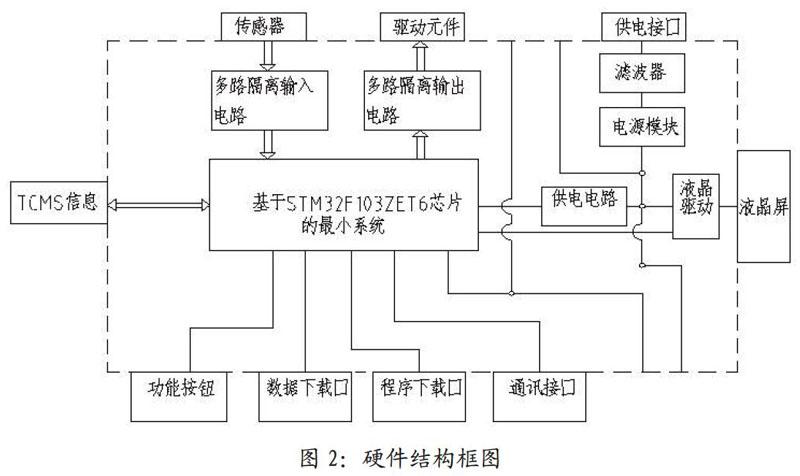

该控制器的硬件电路主要分为:主控最小系统、输入接口、输出接口、通讯接口、TCMS接口和本地监控液晶屏部分。

动车组列车上供集便系统的电源为110VDC,而集便系统的检测部件和驱动电磁阀等部件所需的控制电压为24VDC,因此,在控制器的设计中,由于系统驱动电磁阀数量较多,因此选用功率150W,110VDC转24VDC变压电源,且该电源除了满足稳定的24VDC输出外,外部供电110VDC在±30%的上下波动范围内,不能够影响24V的稳定输出,即电源要求有较好的耐电压波动能力。

电源模块输出的电压不能直接供给STM32控制芯片,所以在输出的24VDC后需要将其再进行降压、滤波的处理,最后获得稳定的3.3VDC用于mcu的供电。选用的液晶屏及其驱动的供电电压为24V,通过电源模块变出的24VDC可直接驱动液晶屏。在输入检测电路中,为避免主回路中的强电干扰控制回路中的弱电信号,在其电路中加入光耦隔离,实现电一光一电的转化,减少外界对系统的干扰,提高单片机对输入信号的可靠采集。输出的驱动电路采用三极管驱动继电器的方式实现对外设电磁阀的控制。硬件的接口框图,如图2所示。

2.1 MCU最小系统

本控制器采用STM32F103ZET6芯片为MCU,由于该控制芯片内的配置强大,包括64KB SRAM、512KB FLASH、5个串口、1个CAN等丰富资源,其112个通用10口是本文选择该芯片的关键,由于集便系统的控制输入和输出较多,不但需要采集各个开关、液位等传感器输入信号,还要控制各个电磁阀、指示灯和继电器等驱动元件的动作,而本文选择的STM32F103ZET6芯片充分满足系统多输入多输出的需求。

mcu的最小系统是实现系统程序运行的最小配置,至少包括电源供电,晶振驱动,复位电路这几部分。根据系统的多输入、多输出及通讯需求,设置32路DI,32路DO,程序下载口,通讯口等。外界输入信号通过输入检测电路传输到MCU的DI口,MCU内部通过对输入信号的识别和处理,将输出信号通过DO口传送到输出电路。MCU最小系统如图3所示。

2.2 输入电路

输入10采用TLP2804光耦芯片,通过光电隔离,消除外界输入的干扰,一块TLP2804光耦包括四路输入和四路输出,根据本系统需求,使用8块该芯片,其中接入控制器的输入信号包括净水箱液位、污物箱液位、冲洗按钮、压力开关、真空开关等,输出传感器均以OV为公共端,当有液位或开关闭合,公共端的OV信号通过输入电路的IO口经过光耦隔离后,将信号传送到MCU的DI端。由于光耦在6mA的电流时就能够触发其动作,同时控制输入电压为24VDC,因此在光耦的输入端选择4.3k左右的电阻,用于驱动光耦信号传输到MCU中,输入检测电路如图4所示。

2.3 输出电路

系统输出为继电器输出,系统输出采用NPN三极管驱动BF46继电器,为减少线圈断电所产生的反向感应电压的影响,在继电器线圈处加入BAV70二极管用作续流,系统包括32路继电器驱动电路。MCU处理后的数据通过DO口输出,通过三极管的放大,驱动继电器的线圈,使触点开启或关闭,继电器触点的公共端为OVDC,即有效输出信号为0V,当各个输出部件公共端接入24V高电平时,通过有效输出信号来驱动排泄电磁阀、冲洗电磁阀、加压电磁阀、上水电磁阀、指示灯等元器件的工作和停止,同时从32路继电器中取出八个干触点,作为TCMS的开关量输出信号。外设驱动输出电路如图5所示。

2.4 其它电路

除上述控制MCU的选择和输入、输出电路外,其它的变压、滤波和通讯等电路均为常规的电路设计。串口选择MAX3232芯片作为通讯,变压芯片选用VRB2405YMD-10WR3和ASM1117。在液晶屏的选择上,具有至少640X480的分辨率和数据存储功能,通过Modbus通讯协议完成MCU与液晶屏驱动控制器的数据传输,实现液晶屏实时显示的效果。

3 系统软件设计

系统的程序主要完成集便系统的控制,当系统外界条件满足,即风压、水源充足时,系统上电后,控制器便执行内部程序。

根据系统的组成和工作原理,系统软件对各部件的合理控制能够提高系统的工作效率,且系统提供到各部件的风压不同,在软件的设计上,一些参数的设置也不同。系统的风压会影响到喷射器的抽真空和中间箱加压的效率,水罐风压的大小影响到便盆内污物的冲洗效果和冲水量的大小。风压越高,便盆的冲洗效果越好,系统抽真空和加压的时间也就越短,但是,部件的使用寿命也会受到影响,而且,高风压会导致冲水量增多,造成有限水源的浪费。根据系统冲水量和外界风压的要求,系统冲水电磁阀一次和二次打开的时间总和小于1.5s,在系统最大620kPa的风压下,冲水阀打开1.5s时,出水量小于0.5L;软件在各个部件的连续控制上,驱动部件动作的延迟时间不大于2s,使各部件的动作衔接紧凑,从而减小冲洗循环的时间,保证巧s以内能够完成一次冲洗循环流程。

在程序的设计上,主要包括初始化程序,主程序和子程序。

3.1 初始化程序

当系统上电或复位后,执行初始化程序,即将系统内各个变量状态清零。

3.2 主程序

初始化程序完成后,系统开始执行主程序,主程序中,通过对冲洗按钮信号,中间箱液位信号、污物箱、净水箱液位等信号的检测,来调用相应的子程序。

3.3 子程序

子程包括坐便器冲洗循环流程、蹲便器冲洗循环流程、中间箱加压排空流程、系统状态检测及显示流程、故障自检及显示流程、防冻排空流程。

坐便器冲洗循环流程:通过按压坐便冲洗按钮后触发。当MCU检测到坐便冲洗按钮信号触发,且其他流程不在执行或等待其他流程执行完成后时,程序会控制冲水阀、喷射器、排泄阀等的动作,完成坐便器冲洗循环流程。

蹲便器冲洗循环流程:通过按压蹲便冲洗按钮后触发。当MCU检测到蹲便冲洗按钮信号触发,且其他流程不在执行或等待其他流程执行完成后时,程序会控制冲水阀、喷射器、排泄阀等的动作,完成蹲便器冲洗循环流程。

中间箱加压排空流程:通过中间箱液位信号触发或坐便器和蹲便器累计排空六次后触发。当MCU检测到触发信号后,且其他流程不在执行或等待其他流程执行完成后,程序会控制入口阀、出口阀、管夹阀等的动作,完成中间箱加压排空流程。当中间箱液位失灵时,便器累计排空六次后触发中间箱排空流程依然使系统能够正常工作,从而可以提高系统的可靠性。

状态检测及显示流程:系统时刻对净水箱和污物箱的液位信号,系统风压,中间箱压力进行检测,并通过液晶屏以代码和代码描述的方式将状态信息反馈给用户。对于净水箱空、污物箱满、系统风压不足或中間箱压力过高等影响系统正常工作的信号被检测到时,程序控制系统禁止使用。

故障自检及显示流程:当程序执行到主程序后,会时刻检测系统的各部件功能是否正常,在执行完便器冲洗循环或中间箱加压排空流程后,程序会对执行动作过程中的各个部件进行检测,若检测到异常信号出现,则程序内部认为可能有故障,之后系统会进行故障自检程序,自检程序执行后若故障未消除,则停止系统工作,发送故障代码到液晶屏显示,由液晶屏显示故障原因。若自检后故障消除,则认为该故障没有发生,比如管路堵塞或排泄阀卡滞导致的临时性可消除故障,通过故障自检排查,故障自行消失后,程序判断没有故障发生,系统仍可继续使用。

防冻排空流程:当防冻排空信号触发时,系统程序使坐便冲洗循环流程和蹲便冲洗循环流程交替执行三次,之后中间箱加压排空流程再执行三次。

3.4 程序优先级

如图6所示,由于主程序包含多个子程序部分,其中坐便器冲洗循环流程、蹲便器冲洗循环流程、中间箱加压排空流程不能同时执行,因此,当这三个流程的触发条件同时具备时,按照以下的顺序执行,并且当某一流程正在执行时,其他流程处于等待状态,当正在执行的流程完成后,下一个流程开始执行。

(1)中间箱加压排空;

(2)蹲便器冲洗循环;

(3)坐便器冲洗循环。

4 结语

本文阐述了高速动车组中转式真空集便系统的组成结构及工作原理,针对系统的特点选择STM32单片机芯片作为系统控制器的核心,利用芯片的功能及外围输入、输出电路,通过内部程序的运算和逻辑处理,完成对系统各信息的采集和控制部件的驱动,实现动车组集便系统的基本功能需求;内部的自检程序更加提高了集便系统的可靠性;液晶屏显示系统的状态和各个故障信息提高了系统的可维护性。

参考文献

[1]余士顶.列车集便系统原理及常见故障浅析[J].铁道机车车辆,2009,6(03):63-65.

[2]陈华兵,傅成华,方景杰.基于单片机的高精度始终设计[J].中国西部科技,2009,7(08):6-8.

[3]范青杨.高速动车组集便器应用对比分析[J].城市轨道交通,2013(07):123-126.

[4]深浦源.高速列车项目给排水及卫生系统设计[J].机械工程与自动化,2015,6(03):209-209.