基于电子产品整机工艺技术优化设计

2018-02-27王钦钊杜冰斌

王钦钊 杜冰斌

摘要

本次研究,从电子产品制造工艺流程入手,系统的梳理了产品实现过程中的各环节,结合产品特点,对一些由于整机装配工艺问题造成的产品电气连接等众多失效缺陷进行了科学、客观的验证,提出了系统化的解决方案,提高产品可靠性。

【关键词】电子产品 整机装配

1 工作内容

作为工藝控制要点,导线加工过程,尤其是整机装配的工艺要求应引起重视。在研究过程中,借鉴行业优势技术经验,对整机装配加工过程进行优化。过程中收集并分析,整机装配过程中的工艺缺陷,为下一步的工艺优化提供参考依据。

以下是工艺技术的研究内容。

1.1 优化工艺流程

在此过程中引入了来料检查工序、完成导线型号规格、包装、数量、生产批号、合格证、生产日期、外观检查、可焊性检查、导通测试等项目检查。主要是防止线材绝缘层表面破损、外伤、氧化可焊性不良现象的发生。增加搪锡后的清洗工序主要是避免助焊剂等物理、化学污染物残留影响后续焊接质量。

优化后工艺增加了来料检查、清洗等流程:

来料检查--导线加工--导线分类--端头处理--搪锡--清洗--标记--检验

1.2 优化工具和设备

在导线加工过程中,工具的不恰当使用,是造成导线加工过程中受损、可靠性低的一个重要原因,如使用机械(冷)剥线工具,钳口与导线规格不匹配造成导线受损。通过优化操作中所使用的工具和设备、指定使用相关品牌,优化使用参数、定期检查防止损伤和退化,提升加工可靠性,经过优化后导线加工质量明显提升。

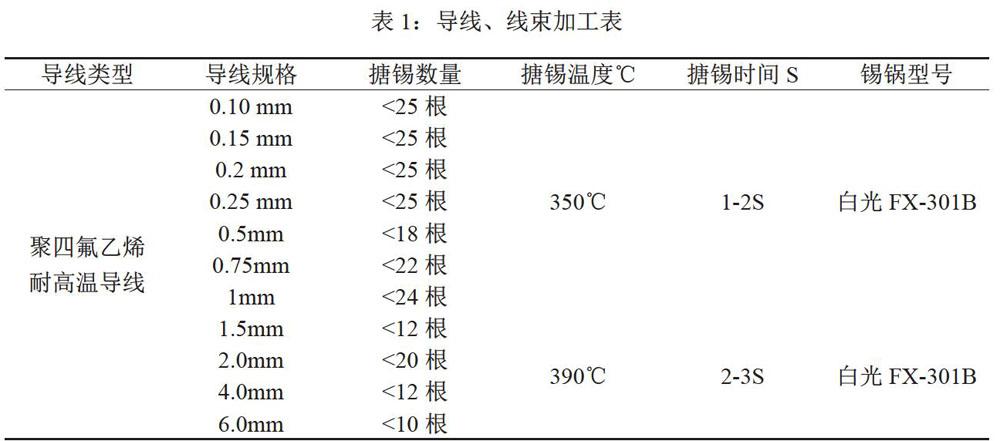

1.3 优化导线、线束加工要求

整机布线工艺技术是产品装配过程中的技术难点,目前整机的导线连接、布线方式是在产品上直接布线,依据接线表中各个的接线关系及个人经验放置线束,随意性较大,同样一台产品,会有多种装配、布线方法,给产品质量造成了一定的隐患。在装焊过程中常由于导线与接线端子、焊杯的焊接、焊杯的保护、导线束固定、导线束布线、线束的绑扎、连接器尾部线束、热缩管保护、焊点要求达不到要求,造成各种工艺可靠性问题的出现。为此,通过分析产品问题点,总结常见工艺问题,见表1。

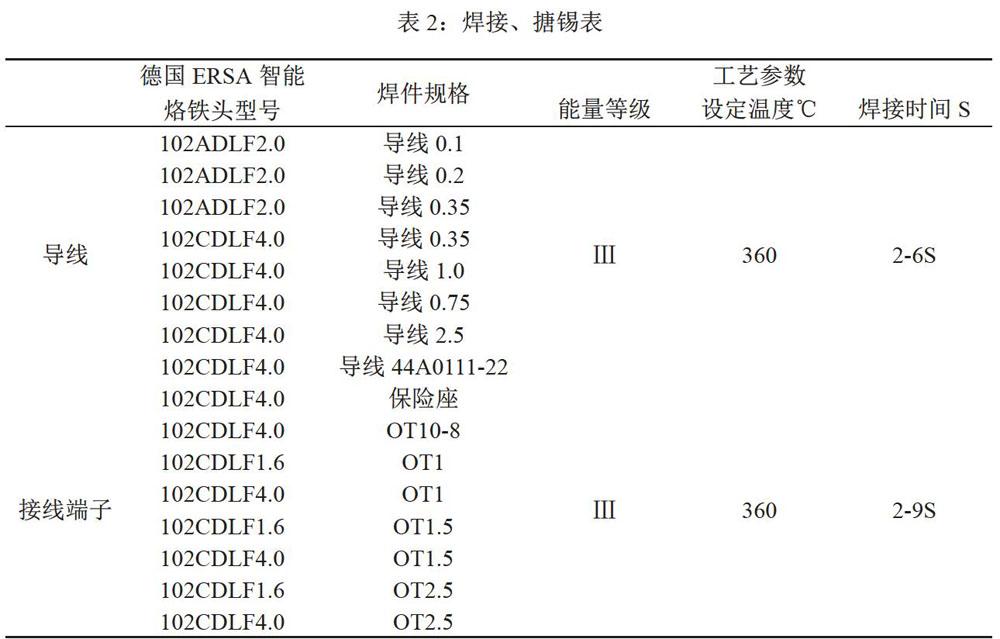

1.4 焊接及搪锡温度参数的优化

如表2所示。

在产品生产组装过程中,是一个复杂的过程,需根据焊接、搪锡对象综合考虑温度和时间的平衡设定。在研究中发现,制造过程中应重点注意电烙铁、锡锅的选择和使用,应使用温度能够智能温度精确控制的电烙铁、锡锅,并选择适宜的烙铁头形状、并定期校验,在使用过程中还应定期对锡锅中焊料成份进行理化分析,根据实际使用情况及时调换焊料。通过研究给出了电烙铁、锡锅依据焊接、搪锡对象不同给出了优选工艺参数。

3 结论

本研究针对典型产品存在的工艺缺陷,通过研究整机装配工艺技术。优选出了相关工艺参数和控制办法,目前已形成一套装甲领域电子、电气类产品提高和控制产品工艺质量和可靠性的技术方法,可靠性有了明显提升,实现了降低产品缺陷率。

参考文献

[1]黄鹏.一种有限空间内活动线缆的布线工艺[J].电子工艺技术,2015(03).