CAE分析在汽车被动安全设计中的应用

2018-02-27郑州日产汽车有限公司技术中心祝小康李梦帆苏秀荣

郑州日产汽车有限公司技术中心 祝小康 李梦帆 苏秀荣

一.引言

保证汽车结构的碰撞安全性以提高乘员的被动安全,早已成为汽车设计过程中优先考虑的工作。本文主要从白车身的正碰、侧碰和尾碰3个方面着手介绍了CAE在汽车被动安全性设计中的具体应用。

二. CAE分析的动力学模拟理论

大多数非线性动力学问题都是采用显式求解方法,特别是在求解大型结构的瞬时高度非线性问题时,显示求解方法有明显的优越性。下面简要介绍一下显示求解方法。

图1 弹簧阻尼系统示意图

如图1所示,先考虑简单的单自由度线性弹簧阻尼系统,根据达朗贝尔动力学原理可得:为加速度,为速度,u为位移,p(t)为外力。对于非线性问题, k为位移u的函数,方程为:

对于非线性问题用解析方法一般很难求解,所以应用数值解法来求解,常用的为有限差分法和有限元法。对于有限元法而言,上述运动方程的矩阵形式为:

求解该运动方程目前使用较多的方法有两种,一种是振型叠加法,另一种是逐步积分法。对于复杂问题,一般采用逐步积分法。

三. 汽车门锁及车门保持件性能的CAE模拟分析

本文所述车型的侧滑门是在已有车型的基础上进行重新造型、重新设计的侧滑门,因此需要重新校核其是否满足国标《GB15086汽车门锁及车门保持件的性能要求和试验方法》的法规要求。

本文利用Hyperworks软件对侧滑门及侧围总成采用壳单元进行网格划分,可得172358个单元、181232个节点。在安装螺栓孔位置和焊点处作RBE2 SPIDER连接,侧滑门内外板粘胶处作一层solidmap实体单元。利用LS-dyna R6进行模拟分析。

1.约束和加载

①约束车身截面处所有节点6个方向的自由度。

②加载位置及加载装置位移示意图如图2所示,两个压头上分别施加9kN的压力。

图2 CAE加载位置及加载过程示意图

2. [N]版数据的模拟分析

(1)方案说明

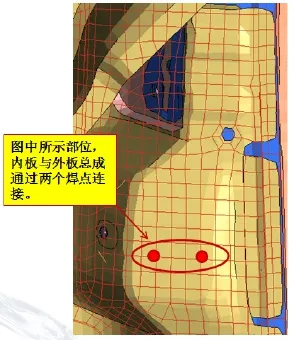

[N]版数据的C柱锁扣安装处侧围内外板总成由2个点焊焊点连接,如图3所示

图3 [N]版数据C柱锁扣安装处侧围内外板总成的连接示意图

(2)分析结果

通过计算可知侧滑门总成的最大位移量为100.4mm,不满足法规要求(法规要求试验后最大间隙值<100mm),方案NG。

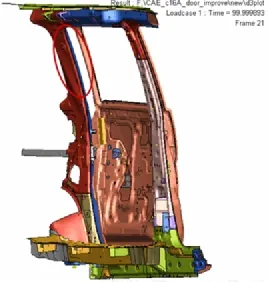

模拟分析的加载过程如图4所示,C柱内外板的位移云图如图5所示,模拟分析后侧滑门与侧围的间隙示意图如图6所示。

图4 [N]版数据模拟分析的加载过程示意图

图5 [N]版数据C柱内外板的位移云图

图6 [N]版数据模拟分析后侧滑门与侧围的间隙示意图

3.[1]版数据的模拟分析

(1)方案说明

[1]版数据在[N]版数据的基础上,在C柱锁扣安装处附近增加1个连接支架和1个焊点,具体如图7所示

图7 [1]版数据C柱锁扣安装处附近侧围内外板总成的连接示意图

(2)分析结果

通过计算可知侧滑门总成的最大位移量为68.5mm,相比[N]版数据试验后的最大间隙值(100.4mm)得到很大改善,且满足法规要求(法规要求试验后最大间隙值<100mm),方案OK。

模拟分析的加载过程如图8所示,C柱内外板的位移云图如图9所示,模拟分析后侧滑门与侧围的间隙示意图如图10所示

图8 [1]版数据模拟分析的加载过程示意图

图9 [1]版数据C柱内外板的位移云图

图10 [1]版数据模拟分析后侧滑门与侧围的间隙示意图

4.总结

将[N]版数据和[1]版数据的结果汇总如表1所示,由表1可知:

结构改进后,C柱内板Y向位移量无明显变化;

结构改进后,C柱外板的Y向位移量减少41%;

结构改进后,试验过程中车门后侧间隙量明显减小,且满足法规要求(法规要求试验后最大间隙值<100mm),侧滑门试验后未脱开。

表1 结构改进前后的模拟分析结果对比表

四. 结语

本文通过对LS-dyna R6在某车型中对汽车门锁及车门保持件性能的模拟分析为例,简述了CAE在汽车安全性设计中的具体应用。利用CAE技术对汽车安全部品的设计进行模拟分析,可以有效地评估设计方案的可行性,避免后期实车试验时方案NG对项目节点延后、设计方案无法改进、试验费用高等问题的产生。