安装座变形对轴承寿命的量化分析

2018-02-27中国航发控制系统研究所吴文光刘剑平张嘉夫

中国航发控制系统研究所 吴文光 刘剑平 张嘉夫

针对某型航空发动机控制系统半物理试验用齿轮箱高速轴—轴承系统,介绍了其分析模型,在ANSYS中建立了转子有限元模型,利用轴的变形量计算出了轴承安装座施加在轴上的附加力,在ROMAX中建立模型,分析了轴承孔变形量对轴承寿命的影响,使得设计者可以根据轴承需要的使用寿命来量化设计轴承座的同轴度,对实际工作中指导轴系设计具有重要意义,

一、引言

旋转机械在机械制造、航空航天等各个领域都有着广泛应用。而滚动轴承是旋转机械设备中的重要零部件。其主要功能是支撑转轴,降低其运动过程中的摩擦系数,并保证其回转精度。超精密轴承用于高速场合,与其配合使用的轴承座、轴的相关尺寸、轴承座同轴度等参数会影响到超精密轴承的使用寿命。

本文为研究某型航空发动机半物理模拟试验用齿轮箱轴承座同轴度对高速轴承寿命影响的问题,从动力学基本理论出发,利用有限元法建立了转子有限元模型,研究了轴承座不对中对轴承产生的附加力,并在ROMAX中建立了转子-轴承模型,分析了轴承座的不同变形量对轴承寿命的影响,为箱体轴承座的同轴度设计提供了依据。

二、转子—轴承系统的分析模型

1.转子分析模型

某型航空发动机半物理模拟试验用齿轮箱转子的结构示意见图1所示。

图1 高速齿轮箱转子结构示意图

转子为斜齿轮轴,最高工作转速为29700r/min,有四个轴承档,选用轴承为FAG的B7208-C-T-P4S,要求工作寿命不低于5000h。斜齿轮参数见表1,负载参数见表2,负载引起的力载荷见表3。

表1 斜齿轮参数

表2 负载参数

表3 负载引起的力载荷

2. 轴承运动方程

轴承座可简化成图2所示,轴承座中心的坐标是xb,yb,对应于轴颈中心坐标为xs(j),ys(j),轴承座的运动方程见公式。

图2 轴承座简化模型

三、轴承座变形对轴承寿命的影响分析

1.轴承座变形对轴的受力分析

(1) 前处理

●有限元模型建立

本齿轮箱转子首先在ANSYS/workbench的DM模块中建立轴模型,齿轮采用圆盘代替,外花键采用圆柱代替,然后在分析模块中采用智能划分技术对模型进网格划分。

对于体的网格划分,ANSYS/workbench中主要有solid285单元和solid187单元。Solid285单元为四节点的四面体,而solid187单元为10节点的四面体单元,solid187单元是一个高阶三维10节点固体结构单元,具有二次位移模拟功能,能够更好的模拟不规则的模型,单元通过10个节点来定义网格模型,每个节点有3个沿着X、Y、Z方向平移的自由度,单元支持超弹性、蠕变、应力刚化、大变形和大应变能力,还可以采用混合模式模拟几乎不可压缩的材料和完全不可压缩的超弹性材料。

总体来说,相对solid285单元,solid187单元的功能更为强大,模拟性更好,而且对于其他CAD软件导入的模型具有更好的网格划分适应性。本项目中的轴模型是在PROE中建模,然后保存成stp格式导入 ANSYS/workbench中的,因此,采用solid185单元作为网格划分单元更为合适。

网格划分中的Relevance控制为0,控制划分网格的最小尺寸为5mm,,设置自动划分网格,划分网格后的有限元模型如图3所示,节点数为49043,单元数为33215。

图3 齿轮箱转子的有限元模型

●边界条件设置

实际情况中,轴承座变形是两个轴承孔发生了相对位移,如果考虑极端情况,则两个轴承孔的变形方向是相反的,相对于轴来说,安装轴承的轴径发生的绝对位移量则是两个轴承孔位移量的总和。

根据以上分析,在ANSYS/workbench中对轴承座变形设置采取将轴一端固定一端产生位移的方法模拟轴承孔变形位移量的总和,变形量从实际可能产生的情况出发,考虑了从0.01mm到0.06mm总共7种情况。设置好的边界条件如图4。

图4 边界条件设置

●求解设置

ANSYSworkbench中的静力学求解有两种求解方式,一种是直接求解,在ANSYKS中主要用的是稀疏矩阵法。稀疏矩阵法是使用消元为基础的直接求解法,可以支持实矩阵与复矩阵、对称与非对称矩阵 、拉格朗日乘子,其支持各类分析,病态矩阵也不会造成求解的困难。但是稀疏矩阵求解器由于需要存储分解后的矩阵,因此对于内存的要求相对较高。

另一种是迭代求解,ANSYS中主要采用的是PGC预共轭梯度法。PGC预共轭梯度法属于间接迭代法,收敛精度主要依赖于收敛准则,适用于静态、稳态、瞬态和子空间特征值分析,特别适合于结构分析,对于一些非线性分析也有较好的效果,在接触分析中当使用罚函数法及增强的拉格朗日法时也能使用。但对于拉格朗日法的接触分析以及不可压缩材料时不能使用。(适用于实矩阵、对称矩阵,不使用于复矩阵、非对称矩阵)

PCG求解器的主要特点如下:由于不需要矩阵分析,所需内存比稀疏矩阵如下法少;对于中等或大尺寸模型,只要迭代合理,PCG比稀疏矩阵求解器快;需要核内求解。其很依赖于刚度矩阵的良性度,如矩阵为良性则求解速度好,反之效率较低;所需内存较大。

本项目求解采用软件自动控制的方法,求解器的设置为Program Controlled。

(2) 轴受力分析

针对轴承座不同的变形量,计算出对轴承组产生的附加力见表4所示,趋势图见图5。

表4 轴承座变形对轴承组产生的附加力

图5 变形量对轴承组产生的附加力

2.基于ROMAX的轴承寿命计算

轴承寿命计算采用ROMAX软件计算,Romax Designer是英国Romax公司研发的一款传动CAE软件,软件提供了对单一产品模式的设计仿真和传动系统的分析仿真,提供各种复杂轴、轴承、齿轮、行星轮系和同步器设计等系统建模,同时该软件也具备载荷谱分析、啮合错位量分析、齿轮修形优化、高级轴承分析等功能。

Romax可用来建立齿轮传动系统的虚拟样机模型,还包括详细部件强度和可靠性分析,及传动系统振动噪声分析,大大加速了传动系统的设计和开发速度,在Romax中,可以考虑和模拟更多的实际情况,如装配误差、轴承间隙、预载荷等。Romax的应用很广,包括汽车、船舶、工程机械、风力发电、工业、轴承以及航空航天等专业领域都使用其进行传动系统设计和仿真。

Romax主要包括Romax Designer、Romax Dynamics、Synchronizer Simulation、Gear Manufacture等多个功能模块,本例中主要用到Romax Designer模块,在Romax Designer中建立转子模型如图6。

图6 齿轮箱转子的Romax模型

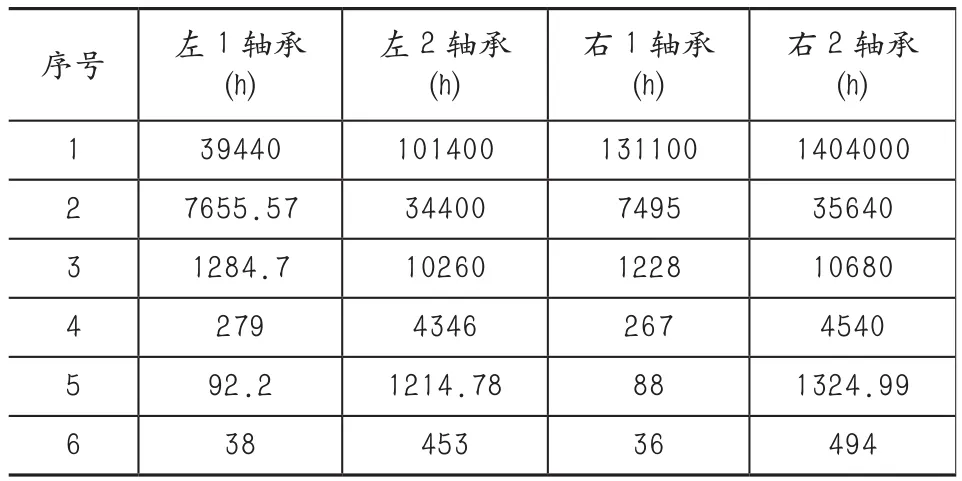

针对表4因轴承座变形产生的附加力,轴承寿命的计算结果如表5,趋势图如图7。

表5 附加力对轴承寿命的计算结果

图7 轴承寿命计算

四、结果分析

对比分析结果结果可以发现:

总体来看,轴承座变形量和对轴承组产生的附加力成线性正比。

随着变形量的增加,左1轴承和右1轴承、左2轴承和右2轴承的计算寿命相近。

变形量在小于0.01mm的情况下,寿命为左1轴承<左2轴承<右1轴承<右2轴承;随着变形量的增大,寿命变为右1轴承<左1轴承<左2轴承<右2轴承,产生这种的变化的原因是轴承座变形产生的附加力对降低轴承寿命的贡献比例逐渐增大。

随着变形量的增大,右2轴承的寿命下降最快,右1和左2轴承的寿命下降速率接近,左1轴承的寿命下降最缓。

针对本轴系轴承寿命的使用要求不低于5000h的要求,需要将箱体轴承孔的同轴度控制在0.02mm以内,这比FAG超精密轴承手册要求的0.004mm要宽裕的多,和GB/T1184-1996的同轴度7级公差要求相同。

五、结语

本文以某型航空发动机半物理模拟试验用齿轮箱轴系为例,介绍了其转子-轴承系统的分析模型;

利用ANSYS建立了轴系的有限元模型,并利用轴系的变形量反算出了轴承座变形产生的附加力;

在ROMAX中建立轴模型,并将ANSYS中计算出的力施加在模型上,计算出了每个轴承的寿命,并分析了轴承孔变形量对轴承寿命的影响;

通过这种分析方法,精确地计算了轴系中串联轴承每个轴承的寿命而不需要根据手册大概地分布载荷来计算寿命;

获得了考虑轴承座变形量的轴承寿命计算方法,并使得设计者可以根据轴承需要的使用寿命来量化设计轴承座的同轴度,而不需要通过轴承手册宽泛地加严要求,降低的加工难度。