低地板防爆无轨胶轮车底盘设计及ADAMS仿真

2018-02-27厦门大学嘉庚学院机电工程学院福建漳州363105王健岭

厦门大学嘉庚学院 机电工程学院 福建 漳州 363105 王健岭

无轨胶轮车的整车形式目前主要分为两种:铰接式、整体式。铰接式车型受限于车体结构,制造成本偏高,质量偏大。整体式车身的无轨胶轮车因为采用了地面货运车辆的底盘形式,所以在整车质量、传动效率等方面都存在一定优势。但是地面货运车辆底盘在煤矿井下应用也存在着诸多不适用性:需要后期改制湿式制动器——改变了原有车桥的受力结构;车桥中部的“桥包”(集成了主减速器及差速器)直径偏大,离地间隙勉强达到国家标准要求,但是也占用了很大的高度方向空间尺寸。

从改变车桥结构入手,为煤矿无轨胶轮车设计一种不压缩离地间隙、集成湿式制动器的低地板底盘,降低车架上平面高度,实现较大的载荷布局空间,对于人车(人员运输车)可以提高车厢内有效空间高度,对于料车(物料运输车)可以降低车厢地板高度,装卸物料更加便捷。

目前,关于胶轮车底盘的研究,更多的集中在铰接式车型的铰接机构上[1-4]、制动系统[5-6]、整车的动态分析[7-12]及悬挂技术的研究[13]。关于低车身用的底盘系统,目前的研究成果还很少。

地面客车为了提高车内空间,尤其是中间通道的高度,采用了一种低地板底盘设计——车桥设计成“凹”型,车桥中部凹陷下去,并且缩小桥包尺寸,为客车内中部过道提高空间[14-15]。参考地面客车的这种结构,结合无轨胶轮车的实际工况,设计一种低地板无轨胶轮车底盘。

1 车桥结构设计

以煤矿上应用的整体式3吨料车及20座人车为研究对象,模拟设计计算一种8吨低地板底盘。凹型驱动转向桥作为前桥,载荷3吨;凹型驱动桥作为后桥,载荷5吨;采用直通型车架。

1.1 凹型驱动桥的设计

反门式车桥设计的要点有两方面——“小桥包”、“凹结构”。

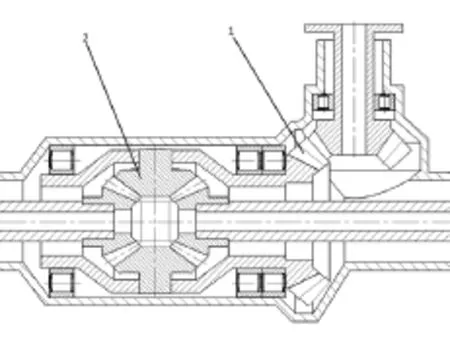

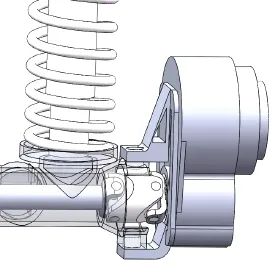

a.减小中间桥包直径尺寸,实现“小桥包”,可以通过减小主减速结构中的大齿轮齿数,并通过错开差速机构实现尺寸的进一步缩小。可以实现降低高度80mm左右。如图1所示。

图1 小桥包车桥主减速器及差速机构

通过增加轮边平行轴减速装置,弥补随主减速大齿轮减小而缩小的减速比。普通车桥主减速器减速比在6左右,而小桥包结构可以实现3左右的减速比,轮边平行轴减速比实现2左右,即可达到原来的速比值。

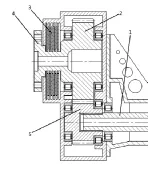

轮边平行轴减速装置,实现凹型结构并集成湿式制动器。通过调配齿数及模数、校核齿轮强度及轴承寿命计算,结合轮毂内圈尺寸,可以实现2左右的减速比。湿式制动器采用成熟的多片式湿式制动器结构,控制策略采用实效安全型——弹簧给摩擦片施加压力制动、制动阀输出压力油解除制动。

通过平行轴结构最终可以降低空间高度尺寸160mm左右。方案图如图2所示。

图2 反门式车桥轮边平行轴减速机构

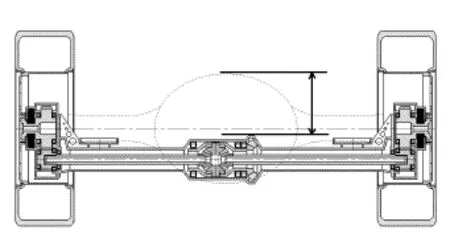

通过以上两方面的设计,最终可以降低车桥高度240mm左右。如图3中所示,虚线轮廓为普通车桥外轮廓,车桥上部空间增加的尺寸占原车桥桥包直径的50%以上,并且最小离地间隙并没有减小。

图3 组装图

1.2 凹型驱动转向桥的设计

用于前桥的是凹型驱动转向桥,主减速器、差速器及轮边减速器都可以采用跟后桥一样的结构,需要再增加一套转向机构,并且同时驱动力的传递还要经过转向机构。所以,凹型驱动转向桥的设计有两个关键点:传动轴的万向节设计、转向铰接设计。

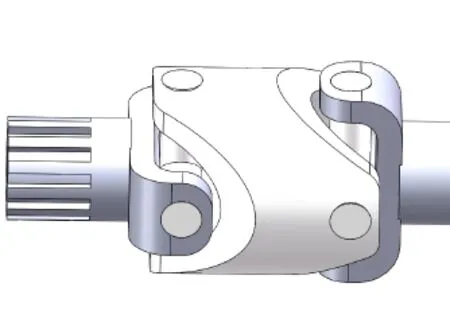

传动轴的万向节设计采用汽车传动中比较成熟的双联式万向节。该形式的万向节的结构特点可以保证等速传动的前提下实现较大的夹角(一般可以达到50°)。经过空间结构尺寸及强度校核,形成如图4所示结构图。

图4 双联式万向节

转向铰接的设计:为了保证车辆直线行驶的稳定性、操纵轻便性以及减少轮胎和机件的磨损,需要将前轮和转向主销安装在前轴上,并保持一定的相对位置。主要设计内容是万向节主销后倾、万向节主销内倾、前轮外倾和前轮前束等四个方面。车辆相关设计资料已经比较详实的进行陈述了相关的设计标准,不再赘述。形成图5转向铰接结构。

图5 双联式万向节

最终实现了跟后桥一样高度空间尺寸的前桥——反门式驱动转向桥。进行图6立体建模.

图6 前桥建模

2 底盘仿真及应力分析

2.1 动态仿真分析规划

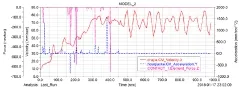

通过使用ADAMS进行动态仿真分析,导入模型并根据连接及传动形式对各部分进行约束,设定运行速度为20km/h,并选择代表性路面参数建立路面模型,模拟反门式车桥携带规定载荷以设定速度匀速通过路面模型。分析车桥各部分连接点以及载荷对桥壳、车架造成的动载荷,获得时间与激励关系曲线,并通在表格中列出峰值载荷。

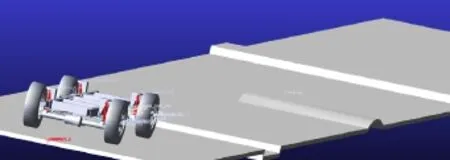

2.2 多体动力学模型的建立

动态仿真分析需要先构建反门式车桥的多体动力学模型[16-17],主要有:反门式车桥(前、后桥)、减震模块、转向机构、主车架、限位拉杆、模拟载荷及路面模型等。通过在Solidworks中建立车桥、车架等部件的模型,再将其导入到ADAMS中,并根据连接方式及传动特性对各部件进行约束。模型如图7所示。

图7 整体建模

路面模型的建立:实验选择具有代表性的颠簸路面。预制跨度1800mm、幅度200mm的凹型、凸型、弧形路面,间隔10m,并分成双侧车轮同时经过、单侧车轮经过两种工况,加载质量至额定载荷7t,开始进行仿真实验。

表 仿真数据表

对反门式车桥与与减震簧、避震器、拉杆、轮胎等各连接件的受力分析得到:车桥与减震簧、避震器、轮胎的作用力方向主要是z向——即垂直地面的方向,与斜拉杆的力主要沿拉杆方向变动(减震形式不同的车辆,受力特点不同)——与拉杆间的力最大值集中出现在拉杆初始角度。通过这些受力方向、并结合测得最大峰值力,可以简化下一步车架、车桥壳体进行受力分析。

2.3 峰值载荷下车桥的应力分析

通过ADAMS的动力学仿真结果发现,反门式车桥在车辆单侧车轮通过凹型路面时所受到的动态载荷最大,能达到静态载荷的4倍左右。所以,需要针对这个工况下车桥、车架的受力情况进行强度校核,能够体现出比较接近实际使用工况的模拟分析,得到的数据也比较有参考价值。

在Solidworks模型基础上,通过Simulation模块进行分析(图8)。最后分析得到应力分布图、变形位移图及安全系数图(图9)。

图8 网格效果

图9受力分析结果图

3 . 结语

摘要:为了降低无轨胶轮车车身高度、增大车内有效空间,提出了一种可实现四驱的集成湿式制动器的低地板底盘,并对结构强度、减震、稳定性进行了研究。基于ADAMS、Solidworks及Simulation进行了底盘及路面仿真建模及动力学仿真分析,得到了该类型车桥及底盘的设计参数计算方法,为无轨胶轮车车桥及底盘的研究及优化提供了一种新方法。

通过凹型车桥的设计研究,实现了集成湿式制动器的凹型驱动桥、凹型驱动转向桥整体结构布局设计,为四驱型整体式无轨胶轮车提供了降低车高、提高内部空间的方案,并得出以下结论:

(1)通过采用凹型车桥,可以在不减少离地间隙的情况下,将车桥上部空间增加原车桥桥包直径的50%以上。

(2)根据峰值力对这种凹型车桥进行的受力分析结果表明,该类型强度安全系数处于合理范围内,局部应力集中可以通过局部优化结构来解决。

(3)根据设计思路和仿真分析方法,可以开展系列该类型车桥的设计和优化改进研究。