油气处理厂内衬316L复合板压力容器应用分析

2018-02-26周永亮

潘 旭,代 平,刘 廷,周永亮

中国石油天然气股份有限公司塔里木油田分公司,新疆库尔勒 841000

油气处理过程中,在高温高压、原料气含有Cl-、CO2等腐蚀介质的腐蚀环境,需要对所用的压力容器采取相应的防腐措施。内衬316L复合板压力容器由于其较优异的抗腐蚀性能与性价比而在油气处理装置中广泛应用。但是,复合板压力容器在使用过程中出现了大量的内衬针孔点蚀问题。针孔点蚀若不及时进行处理,则很容易贯穿内衬层(3 mm厚),复合板压力容器基层将直接面临更为严重的腐蚀,严重影响容器的本质安全。对点蚀的分布进行统计分析,并提出相关建议,对内衬316L复合板压力容器的运行维护、后期改进与推广应用具有重要意义。

1 内衬316L复合板

某天然气处理厂压力容器所用复合板均由爆炸复合工艺制造。复合板爆炸复合的基本过程是将经过严格计算的一定量炸药放置在复材上方,由电雷管在一端将炸药引爆,炸药由引爆点依次向另一端爆炸,爆炸产生的冲击力瞬间将复材撞击在基材上,实现复合,如图1所示。爆炸产生的高温、高压对316L抗腐蚀性能具有一定的破坏作用,因此,在复材与基材复合完成后,后续需要有对复材的缺陷进行焊补、热处理、抗腐蚀性能测试、检测等工序。复合板制造完成后,再由焊接,拼接等工序制造复合板压力容器。

2 某处理厂内衬316L复合板压力容器运行工况

2.1 工艺流程

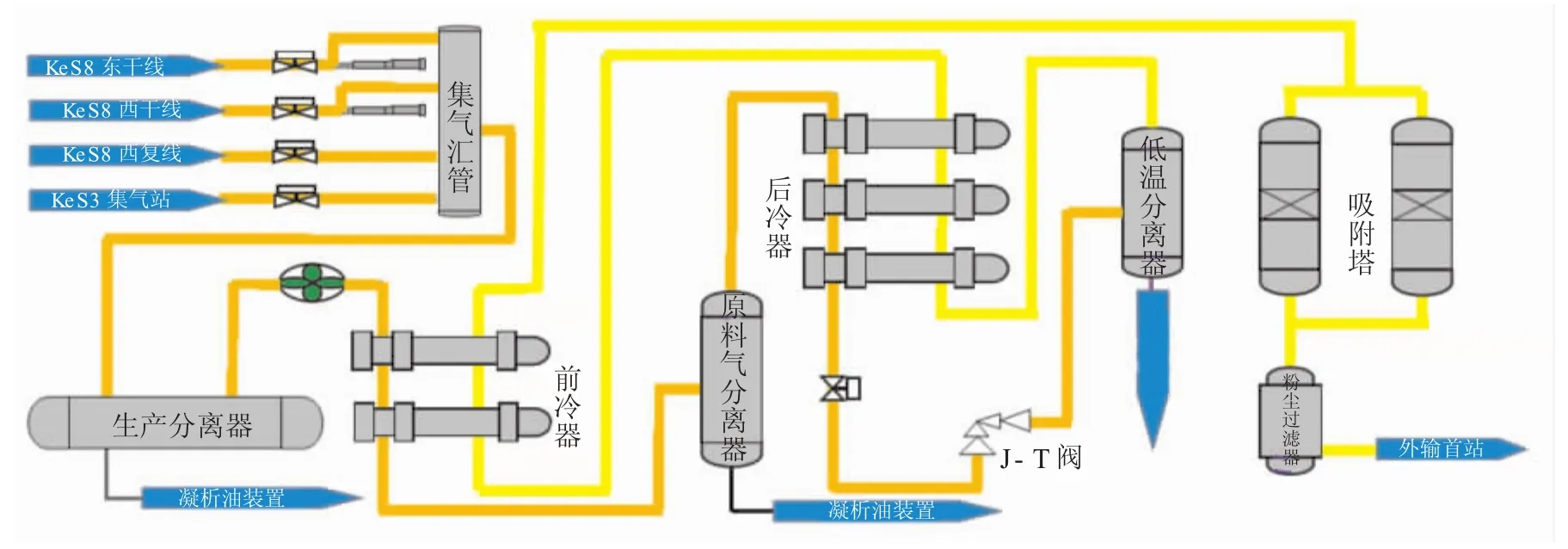

某处理厂设有两套脱水脱烃装置,均采用J-T阀节流+乙二醇防冻制冷工艺。单井来气(温度、压力为65℃、11.5 MPa)进入集气汇管,再进入生产分离器进行气液分离(分离出的液相主要为含有Cl-的地层水),生产分离器出来的气相经过空冷器降温处理后,进入前冷器进一步降温至25℃,再进入原料气分离器进行气液分离(理论上主要为凝析水),原料气分离器出来的气相进入后冷器再次与干气换热降温至-5℃后,经过J-T阀节流降压、降温至6.5 MPa、-15℃,进入低温分离器进行气液分离,低温分离器出来的干气进入预冷器换热后外输。工艺流程见图2。

图1 爆炸复合示意

图2 某处理厂脱水脱烃工艺流程

2.2 运行工况

该内衬316L复合板压力容器运行参数见表1。

表1 内衬316L复合板压力容器运行参数

3 复合板压力容器内衬点蚀分布

2017年装置检修发现该处理厂大部分内衬316L复合板压力容器出现了点蚀问题,对内衬点蚀分布情况进行了统计,见表2。

表2 2017年某处理厂复合板压力容器内衬点蚀数量统计

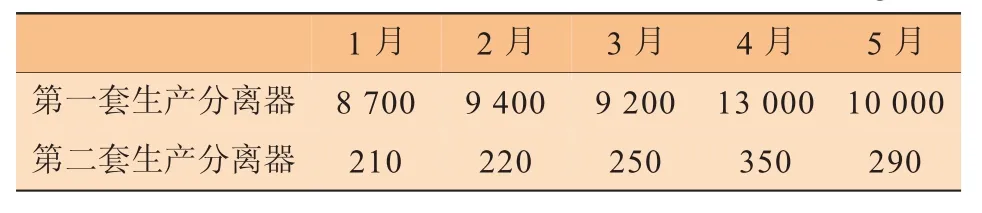

由表2可见:第一套装置点蚀情况较第二套严重,第一套装置点蚀总数大约是第二套装置的6.2倍。究其原因,含地层水及Cl-较多(见表3)的联络线来气更容易进入到第一套装置,而含地层水较少的东西干线来气主要进入第二套装置。

表32017 年某处理厂生产分离器中液相Cl-质量浓度/(mg·L-1)

由表3可见,第一套生产分离器中液相Cl-含量远高于第二套生产分离器,因此,第一套装置点蚀情况较第二套装置严重。

第一套装置复合板压力容器内衬均出现了大面积点蚀,点蚀为针孔状,深度在1 mm以内。

一般来说,Cl-运行的腐蚀敏感区温度为60~90℃,生产分离器在此温度区间产生了较多的点蚀也就不足为奇,但是运行温度较低(5~25℃)的后冷器也出现了大量点蚀。

原因如下:

其一,复合板爆炸复合工艺过程降低了316L内衬层抗氯离子腐蚀性能。一方面,该区块单井出地层水井较多,Cl-含量高,但是自2013年运行以来316L纯材管道未发现明显腐蚀。另一方面,后冷器A、B、C的点蚀数量并没有随着运行温度的降低而降低,不符合316L在温度较低时可以抗Cl-腐蚀的特性。综合两方面的因素,可以判断,复合板的爆炸复合工艺过程降低了316L抗腐蚀性能,导致其在使用过程中出现了大量点蚀问题。

其二,生产分离器、原料气分离器不能将地层水有效分离,部分地层气田水随气进入后续流程,导致运行温度低的前、后冷器出现大量点蚀。

如果生产分离器、原料气分离器分离效率高,则可实现分离大部分的地层水,理论上进入后续前冷器、后冷器的水主要为凝析水,凝析水不含有腐蚀性的Cl-,对316L内衬的腐蚀性较低。生产分离器、原料气分离器的分离效率不能将地层水有效分离,Cl-含量较高的地层水进入到后续流程,引起前冷器、后冷器内衬出现大量点蚀。

4 处理措施

(1)对发现的点蚀,深度在0.5 mm以内的进行打磨处理,避免腐蚀介质在点蚀处聚集加深点蚀。

(2)深度在0.5 mm以上的点蚀,应用309Mo焊条进行点焊修复。

(3) 对316L内衬进行了双氧水钝化处理,提高内衬表面钝化膜的生成质量。

5 结论与建议

(1)由于装置布管的原因,含地层水及Cl-较多的原料气更容易进入到第一套装置,因此第一套装置的点蚀数量远多于第二套装置。

(2)由于运行温度较高的生产分离器与运行温度较低的后冷器内衬316 L覆层均出现了大面积点蚀;含Cl-较多的第一套装置与含Cl-较少的第二套装置均出现了较多的316 L覆层点蚀,说明在含地层水、Cl-的工况条件下,对于运行温度在60℃以上的压力容器,均不适合采用爆炸复合316L材质作为覆层的复合板压力容器。

(3)建议后续相似工况的复合板压力容器,采用内衬2205或825材质,降低内衬点蚀的发生;制造厂需要进一步优化制造工艺,确保衬层抗腐蚀性能。由此避免点蚀穿孔的发生以及每年进入容器进行动火修复作业,以提高容器本质安全,降低现场作业的风险。

(4)在该处理厂2018年检修之前,从外壁对复合板压力容器进行定期检测,掌握容器运行状态,防止点蚀穿透内衬层在基材上形成体积性缺陷。2018年尽早安排检修,尽早制订检修计划,对所有复合板压力容器内衬进行检查,并对原料气分离器内构件进行拆除,对其上部内衬进行内检。

(5)建议在确保操作安全的前提下,尽量降低生产分离器、原料气分离器的运行液面高度,提高分离器的分离效率,减少原料气进入下游前后冷器的携水量,保护下游设备。

[1]潘旭,李志铭,周永亮,等.内衬316L复合板压力容器内衬焊缝点蚀问题与对策[J].油气田地面工程,2017,36(9):79-81.

[2]梁斌,巩建鸣.复合板压力容器点腐蚀缺陷运行适应性评价[J].中国安全科学学报,2012,22(7):36.

[3]唐超.复合板压力容器的制造[J].石油化工设备技术,1995(2):39-41.

[4]冯志猛,蔡宏图.奥氏体不锈钢及其复合板热加工与敏化温度[J].石油化工设备,2002,31(6):38-39.

[5]杨海波.热处理制度对不锈钢复合板耐蚀性影响分析[J].热加工工艺,2016(4):240-242.

[6]邵将,李丽丽.超厚爆炸复合板结合面隐性缺陷分析及检测[J].压力容器,2016(11):64-68.

[7]鲍明昱,任呈强,郑云萍,等.基于点蚀的316L不锈钢在酸性气田环境中的适应性评价[J].材料导报,2016,30(17):10-15.

[8]郭智,李伟彦,葛树涛.奥氏体不锈钢复合板设备制造过程的点腐蚀[J].压力容器,2010,27(5):32-35.