大型回转窑液压挡轮的设计与研究

2018-02-26

(中国有色(沈阳)冶金机械有限公司 辽宁沈阳 110027)

1 前言

回转窑是因其转动形式而得名,属于建材设备类,广泛应用于水泥、冶金、化工等行业的大型长圆筒设备。回转窑可以用于处理不同的物料,如水泥制备、有色金属预处理、石灰制备等等,针对其用途不同,设备也有水泥窑、镍铁窑、石灰窑等等不同的名字。国内回对转窑设备偏重于制造,轻视实验研究,设计上重比照设计,轻理论计算设计,导致从回转窑技术引入国内后的发展缓慢。虽然已经设计制造出一些规格型号,但还没有形成标准化、系列化,非标设计仍处于主导地位,而且设计制造反映速度比较慢,技术远落后于美、日、澳等国家。

大型回转窑设备的设计过程复杂,加工制造难度大,并且大多是单件小批量生产,所以价格相对偏高。现在国内镍铁冶金窑的规格型号不断增大,先进技术都是从美国、澳大利亚引进的,成本自然增加很多。为了促进国内回转窑设计技术的发展,进一步推进国内回转窑设备的科技和技术的创新,增强国际市场的竞争力,满足市场的需要,中国有色(沈阳)冶金机械有限公司研制开发回转重量为2350t的回转窑。

回转窑是倾斜安装,沿筒体方向的轴向力是设计的一个重要参数,有效解决回转窑的轴向窜动装置有机械装置和液压装置两种形式,称为机械挡轮和液压挡轮。液压挡轮是国内、外近些年随着设备大型化发展起来的技术,技术水平比较先进的挡轮装置,具有以下优点:液压缸推动挡轮与滚圈侧面接触,使接触面均匀、工作平稳连续,引入仪器仪表进行在线监测,自动化程度有很大提高等特点,是目前回转窑挡轮装置的主要形式。

液压挡轮的一个液压站联通多个液压缸,保证每个挡轮同时与轮带接触,实现了多挡轮联动效果,促使多个小液压挡轮同时推动窑体窜动,可以代替固定的大机械挡轮,减小了体积,增加平稳性能。液压挡轮中的挡轮轴、串动导向轴是液压挡轮装置中的主要部件,滑动底座在导向轴上运行,速度低、导向轴受到交变应力影响、环境辐射温度高、工作条件恶劣。

通过多年的应用和跟踪,国内现有液压挡轮在实际应用中存在结构体积大,占用空间大,不利于回转窑支撑装置空间布置,违背了液压挡轮代替固定机械挡轮的理念,仅仅是在原机械挡轮的基础上,简单的增加液压装置,造成了大量浪费。其中挡轮、挡轮轴、导向轴存在的问题是结构粗大笨重,轴承规格较大,功能浪费的同时,材料浪费成本的增加,严重影响了回转窑的性能和运行效率。由此可见,液压挡轮装置的合理设计是提高设备运行平稳性能和降低成本的关键。

2 回转窑发展概况

2.1 国外回转窑发展现状

回转窑最早应用于水泥行业,用于制备水泥,1885年,兰萨姆(ERansome)发明了在英国和美国获得专利并投入生产的回转窑,很快就取得了可观的经济效益,成为水泥生产线的主机。建材行业采用回转窑锻造和焚烧原材料,使其尺寸稳定、强度增大、易于再加工。

国外生产大型回转窑的专业厂家很多,主要制造商包括美卓公司,澳大利亚赫氏公司等,他们从半工业实验入手,进行生产工艺实验,同时对设备进行实验分析,技术覆盖面广。从工程工艺设计、对外做实验分析、技术咨询直到设备,都进行商业输出,市场占有率较高,回转窑规格已经达到Φ7.6×232m。从应用方面看,印度是利用回转窑生产海绵铁的典型国家,其矿石品位好,加之回转窑规模化生产,回转窑法已经成为其粗铁生产的主要方式。国外回转窑发展迅猛,也对我们今后回转窑的发展提供了借鉴和帮助。

2.2 国内回转窑发展现状

新中国成立以后我国水泥工业得到快发展,改革开放以后更得到飞速发展。目前,我国水泥产量居世界第一位。回转窑作为水泥制备的核心设备也得到了完善和发展,目前在水泥制备方面趋于成熟。新中国成立以前,我们只能从国外买东西。新中国成立以后,我们开始走引进国外技术,国内消化吸收后设计和制造我们自己的产品,到目前为止,我公司及国内大型制造企业已经能够设计和制造满足任何规模水泥厂需求的回转窑,最大规格为Φ5.5×185m。我公司制造的Φ5×40m干燥窑和Φ5.5×115m焙烧窑,亚洲最大的镍铁回转窑,该项目自2009年制造、安装及使用至今,设备运行平稳,充分体现出设计制造的高水平,该项目服务缅甸的中国有色集团镍业公司。

尽管国内对回转窑的研究取得了一些成绩,但由于国产回转窑发展历史较短,受设计制造经验和技术条件的制约,同国外产品相比,还存在一定的差距。另外,回转窑的转数不能过高,填充率不能过大,设备大型化困难,反应条件比较苛刻,所以在一些行业技术发展缓慢。尤其是冶金领域,一些技术还需要从美、澳引进,所以我国需要加大回转窑的研发力度,使之适应市场的需要。

2.3 回转窑发展方向

回转窑设备的工作效率反映了节能的重要因素。在不断完善现代回转窑设备技术的前提下,一批又一批大型选矿厂、大型选煤厂和大型水泥厂相继发展起来,对设备提出了更高的要求。新型环保节能设备的研究,促使制造成本迅速降低。一次投资少、质量可靠、安全可靠的环保节能设备成为工矿企业材料生产的首选设备。回转窑设备具有高效节能的特点,将有更广阔的发展前景和增长空间。

3 课题来源及内容

以中国有色(沈阳)冶金机械有限公司研制开发的回转重量为2350t的回转窑液压挡轮装置为研究对象,对其进行研究设计。

回转窑机械挡轮装置,在回转窑工作时能够限制筒体的轴向窜动,能够承载回转窑的下滑力和摩擦力,但是该结构是静止结构,无法给予回转窑施加外力,来调整回转窑的运转,只能依靠托轮轴线相对滚圈的不平行安装来产生上窜动,这也需要安装经验和精度来保证回转窑的平稳运行。

液压挡轮是在机械挡轮的基础上发展起来的,是在机械挡轮轴向侧增加液压缸,使挡轮能够随着筒体的串动施加外力,也是大型化回转窑出现的一种新型挡轮装置。

由于国内回转窑技术起步比较晚,技术还相对落后。大型回转窑设计过程复杂,一般都是单件生产,国内仅有几家较有实力的厂家生产这种大型的回转窑。现在我国大型回转窑技术大都是借鉴或从国外引进的,自主研发进展缓慢。为了促进国内回转窑技术的发展,进一步推进回转窑大型化、自动化的科技创新,增强国际市场的竞争力,满足市场的需要,中国有色(沈阳)冶金机械有限公司研制开发了2350t回转窑。

4 液压挡轮装置的设计方案

如图4.1所示液压挡轮的受力情况。

图4.1 液压挡轮受力情况

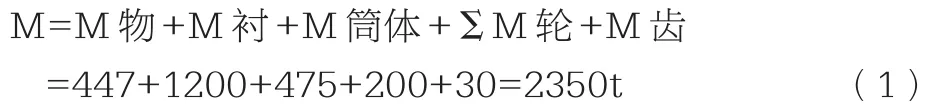

窑体回转部分总质量:

窑体回转部分总重量:G=M=2350t

回转窑的倾斜度:sinβ=3.5%

液压挡轮推力:

单个液压挡轮最大推力:Fay=FAY/2=62t

4.1 回转窑滑动挡轮装置的总体结构

液压挡轮的结构如图4.2所示。挡轮通过挡轮轴及滚动轴承连接在滑动座上,滑动底座被两根平行的导向轴支撑。导向轴前后则由前后底座固定在基础底座上。滑动底座可以在液压活塞杆的推动下,沿平行的两根导向轴滑动。图示的结构中采用了调心滚子轴承的结构特性,确保挡轮可以摆动一个微小的角度,这样可以保证滚圈侧面与挡轮侧面完全接触。同时止推轴承能起到调心作用。

图4.2 液压挡轮装置结构

4.2 滑动挡轮装置的设计计算

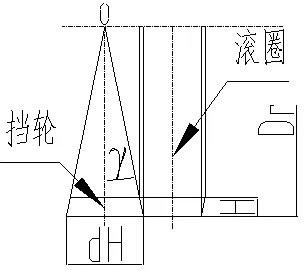

挡轮是直接推动滚圈运动的,是挡轮装置中的执行元件,所以我们首先研究挡轮。为减少滑动摩擦损耗,挡轮和滚圈间是两个锥体作纯滚动,即这两个锥体有公共顶点O,如图4.3所示,则有

图4.3 挡轮与滚圈

可以求得液压挡轮大端直径:dH=890mm

当取dH=890mm时为满足挡轮和滚圈两个锥体绕O点作纯滚动的要求,得出挡轮的半锥顶角为γ=8.58°不在常规角度范围内,所以我们取挡轮大端直径:dH=1090mm

得到挡轮的半锥顶角:γ=10.47°满足要求。

4.3 挡轮轴主要结构参数计算

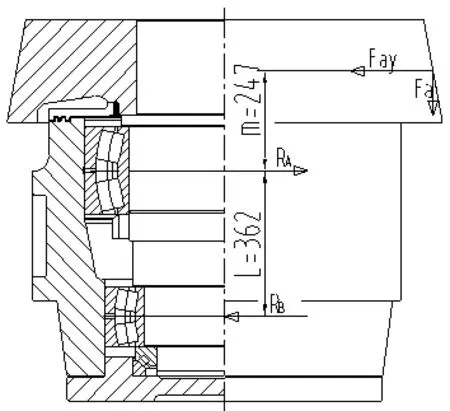

挡轮轴在挡轮装置中的布置形式如图4.4所示,其上部径向受挡轮推力Fay(水平方向)作用,中部调心滚子轴承反力RA,下方调心滚子轴承反力RB

图4.4 挡轮结构和受力简图

通过计算,最接近轴承内径就是Φ480mm,所以取值d1=480mm。

4.4 串动导向轴主要结构参数计算

液压挡轮受力图4.5所示:

图4.5 液压挡轮受力图

挡轮受力点宽度:k=1042mm

支撑轴轴套长度:1=660mm

挡轮受力点距支撑轴距离:h=408mm

挡轮等件的重力约为:G′=6t

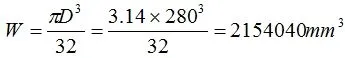

导向轴直径初定为:D=280mm

其抗弯截面模量[5]为:

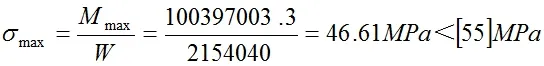

如上面弯矩对比可知:其中极大值为M1=10.0397tm即Mmax=100397003Nm

选择导向轴材质为:40Cr,其许用应力为:55MPa

则导向轴最大应力为:

小于许用应力满足使用要求

同类方法通过受力分析,对其他主要件进行计算和选择,本文不进行详细说明。

5 结论与展望

5.1 结论

大型回转窑设备的设计过程复杂,通过查阅文献可以进行近似准的计算,在今后引入先进的有限元技术进行工况模拟,通过使用过程中出现的情况进行设计验证,来解决设计过程出现的问题。现在国内镍铁冶金窑的窑型不断增大,先进技术仍是从美国、澳大利亚引进的,我们也从引进的技术中进行研究和学习,用于研制开发回转重量为2350t的回转窑,可以促进国内回转窑设计技术的发展,进一步推进国内回转窑设备的科技创新,增强国际市场竞争力。虽然液压挡轮是一种比较先进的挡轮装置,具有很多优点,但是国内现有液压挡轮在实际应用中存在结构体积大,占用空间大,不利于回转窑支撑装置空间布置等问题,违背了液压挡轮代替固定机械挡轮的理念,在功能浪费的同时,材料浪费造成成本的增加,严重影响了回转窑的性能的发挥和运转效率,因此需要我们技术人员深入研究和需要解决的问题仍然很多。

5.2 展望

本文对回转窑液压挡轮装置的主要件进行了计算、对挡轮轴和滑动轴进行了截面分析,取得了验证成果。但是,针对目前挡轮装置结构的设计中所存在的问题,还需要进一步做更多的研究工作,对工况的分析较少,特别是动载荷方面的分析还需要加强。随着对设计方法的不断验证、总结和个人能力的提高,挡轮装置乃至回转窑系统设计水平都会有全面地提升。