基于伺服接触探测功能的刀具补偿系统的实现

2018-02-25高健

高健

摘要 本文介绍了基于伺服接触探测功能的刀具补偿系统的实现,介绍了伺服控制器接触探测功能的原理及在实际应用的设置,并采用结构化编成方式编制了控制程序,实现了刀具补偿功能,并在某石英石深加工厂成功应用。

[关键词]伺服接触探测功能 对刀仪 结构化编程

1 引言

在机床及其他铣钻、切割生产过程中,使用的刀具会随着使用时间增加而逐渐磨损,而刀具的磨损会影响加工的精度和质量,因此很多高档机床具有刀具补偿功能,而很多普通设备不具有此功能。本文介绍了利用伺服接触探测功能研发的三轴桁架式横磨钻孔机刀具补偿功能的实现。这种刀具补偿方式可广泛应用于切割、铣钻加工等行业。

2 刀具补偿功能的原理

刀具补偿功能的原理是利用伺服接触探测功能,由伺服电机驱动刀具运动,记录刀具在工作前、后接触同一对刀仪时的位置值,两次位置值的差值即为刀具的磨损量,即下次工作需要补偿的位移量。伺服接触探测功能是指伺服电机在运行过程中,伺服控制器的特定外部输入点在有信号输入时,在该信号上升沿时刻锁存住当前的位置值。

3 刀具补偿控制系统说明

3.1 控制系统组成

本设备控制系统采用CODESYS软PLC作为控制器,采用ETHERCAT工业总线,控制远程IO站和三轴伺服控制单元,X轴、Y轴伺服电机控制刀具水平方向移动;Z轴为升降轴,控制垂直方向移动。对刀仪型号为SK-66A-KC,反馈信号点为常开触点,行程为5mm。对刀仪接至松下A5伺服控制器的X4连接器的SI5端子,对刀仪信号作為伺服接触探测功能的触发信号。

3.2 控制流程

具体控制过程如图1所示,首先将带刀具的Z轴移动至对刀仪上方;然后Z轴以PV速度模式快速运动至对刀仪上方某示教点处;接着Z轴以速度模式慢速运动至接触到对刀仪并使其产生信号,此时伺服控制器锁存住当前的位置值,且此时Z轴速度设置为零;接着Z轴向上以PP位置控制方式运行至Z轴零位。以上动作在新更换刀具时和刀具工作一段时间后各进行一次,两次记录的锁存位置值的差值即为刀具的磨损量。在下次刀具切割或铣钻操作时,刀具的Z轴位移设定值需加上检测出的刀具磨损量值。

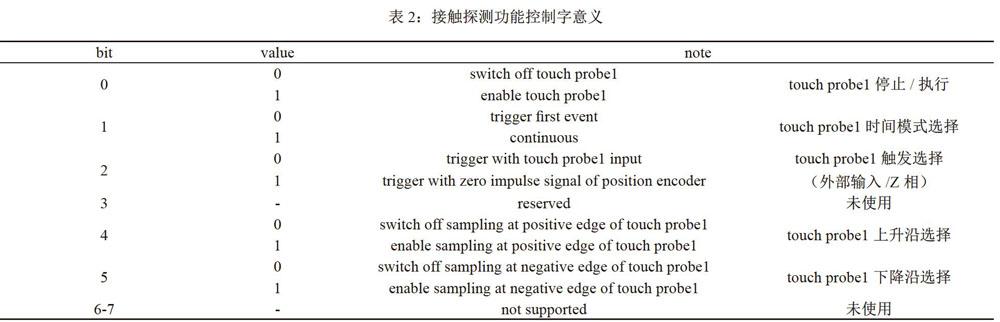

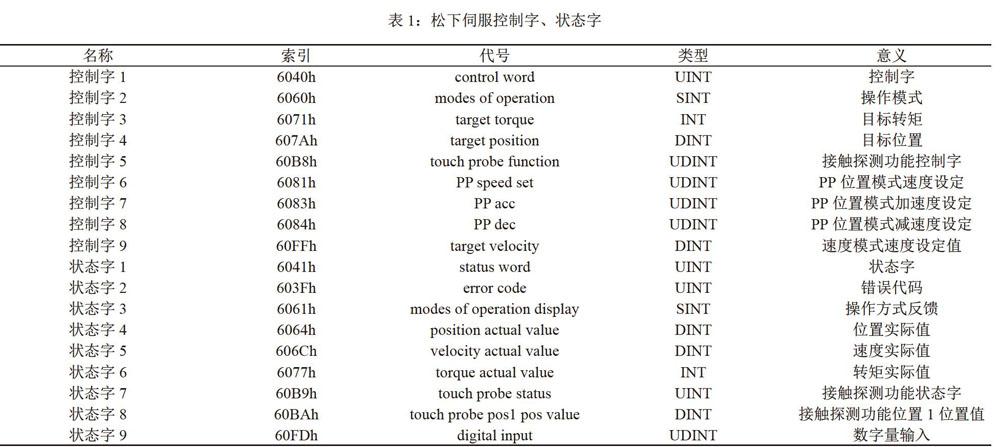

3.3 伺服设置及报文

将伺服控制器的IO参数SI5设置为16#202020,将参数3404设置为16#202020。控制报文使用了表1所示的控制字和状态字。松下伺服上电、操作使能及PP模式位置控制的控制方法,可参考笔者的另一篇文章[3]。使用松下伺服PV速度模式时,首先将伺服控制器上电、操作使能;再将操作模式控制字6060h设置为3,状态字6061h反馈为3时,说明控制方式设置成功;然后将60FFh设置好速度设定值,伺服电机即可按照设定速度运动。使用接触探测功能需将6088h设定为17,激活SI5接口对应的接触探测功能,6088h控制字各位意义如表2。17代表6088h的bit0和bit4位置1,激活接触探测功能并设置上升沿触发。在伺服电机运动过程中刀具触发了对刀仪信号,在信号的上升沿伺服控制器就锁定了此刻位置值并存储在状态字8 (60BAh)中。

4 控制程序功能块说明

由于在刀具补偿程序具体实现过程中要多次用到位置控制模式和速度控制模式,并在两种模式间切换,因此我们在Codesys编程过程中,将伺服的上电、操作使能、点动等功能编制成功能块(FB),即图2中的Servon,将位置控制方式编成功能块下的方法块,即图2中的MDI,接触探测功能也编制成方法块(TOUCHPRO),在接触探测功能方法块中编程过程中使用需要使用位置控制时,就可直接调用位置控制方法块(MDI),这就实现了结构化编程,如图2。若有其他轴控制需要刀具补偿功能直接调用接触探测功能方法块(TOUCHPRO)即可实现。

5 结束语

以上即为刀具补偿控制系统的工作原理及具体实现,目前此套系统在石英石深加工企业己投入使用,设备运行稳定,操作方面,受到用户的好评。

参考文献

[1] CODESYS基础编程及应用指南.

[2]松下A5B系列伺服驱动器Ethercat通信技术资料,

[3]使用软PLC控制伺服定位功能的研究,