多注行波管慢波散热结构设计

2018-02-25白卫星李金晶刘煜文

白卫星 李金晶 刘煜文

摘要 多注行波管在提高行波管的效率带宽乘积并大幅降低工作电压的同时,也带来了相对于休斯慢波结构更大的谐振腔发热量。本文在深入分析慢波系统谐振腔发热机理的基础上,设计了某型号大功率多注行波管的慢波液冷通道散热结构,并通过CFD流场仿真对所设计结构的导热和散热特性进行了优化分析。本文设计的慢波液冷通道散热结构已成功应用于某核高基项目中,保障了其电参数的实现。

[关键词]多注行波管 慢波液冷结构 仿真分析

多注行波管中多电子注技术的应用,在提高行波管的效率带宽乘积并大幅降低工作电压的同时,也带来了相对于休斯慢波结构更大的谐振腔发热量。以某型号大功率多注行波管为例,通过建立不同的冷却液通道结构并进行相应的CFD流场模拟计算,分析不同结构设计及影响导热特性的主要因素,为针对性的调整和优化多注行波管慢波通道热结构设计,提供参考依据和设计方向。

1 多注行波管慢波散热结构设计的依据

慢波系统的谐振腔发热的主要原因有:电子注散焦导致电子注在谐振腔漂移头和漂移管内壁的加热;谐振腔材料的高频损耗引起的谐振腔壁的加热;谐振腔内微波衰减材料的高频损耗导致谐振腔壁的加热。峰值功率20kW/平均功率4kW的大功率多注行波管,在90%流通率条件下,慢波系统所承受的电子注耗散功率为2kW,慢波结构所用材料是真空微波管常用的Tul和DT8,表面微波耗散相对于电子注耗散在此可以忽略不计;未设计内置衰减材料的整管振荡功率可高达十几kW,通过引入内置衰减材料后带边振荡被抑制,较电子注耗散的功率,其对慢波系统的热效应在此也可以忽略。由于多注结构特性,单注的大电流电子注被分散为十几注,降低了慢波电压的同时也增大了电子通道电子截获的总面积,有利于大功率指标的设计的。但由于加载头的加大,磁聚焦系统的横向场问题比较突出,不利于流通率的提高。因此大功率多注行波管慢波的散热结构要有设计良好的磁聚焦系统支持。对于多注行波管磁聚焦系统的专题研究已经有较好的设计理论方案,实际制作的整管可以达到动态超过90%的流通率。为了留有充分的设计余量,在此根据90%流通率下的慢波截获给予分析计算。

2 多注行波管慢波散热结构设计的实施过程

电气参数的设计决定了谐振腔及加载头尺寸,可以不考虑不同加载头结构对于散热的影响。在此设计了几种慢波水冷通道a、b、c、d,水冷通道外径即磁片内径。由于部分谐振腔内有吸收材料,所以在有吸收材料的部分水冷通道均设计成e结构。极靴设计了两种结构,分别是水槽位于耦合槽同方向的f形和旋转900的g形。如图1所示。

简化后的慢波系统模型如图2所示,改变相应耦合环和极靴的结构,模拟分析稳态下热场结果,其中慢波电子通道按总耗散功率2kW计算,电子通道面积按5400mm2计算,热流量按0.37W/mm2计算。

由于水流从进水口至出水口,其主要流向是Y方向;电子沉降在慢波电子通道处,故传热方向主要在X方向,故对XY两个方向的流场和热场进行计算分析。

图3、图4、图5、图6分别对应a、b、c、d四种耦合环及g极靴结构下的水冷体积流量在lOL/min的条件下的分析结果。

比较结果如表1所示,a、b两种结构散热性能基本一致,b结构在增加了散热面积的同时也增加了水阻,对散热效果没有显著的改进;c结构在增加散热面积的同时在Y方向的散热片没有起到有效的作用反而加大了水阻,流速的减小导致表面对流换热系数的减小,d结构其散热片则位于一个比较合适的状态。

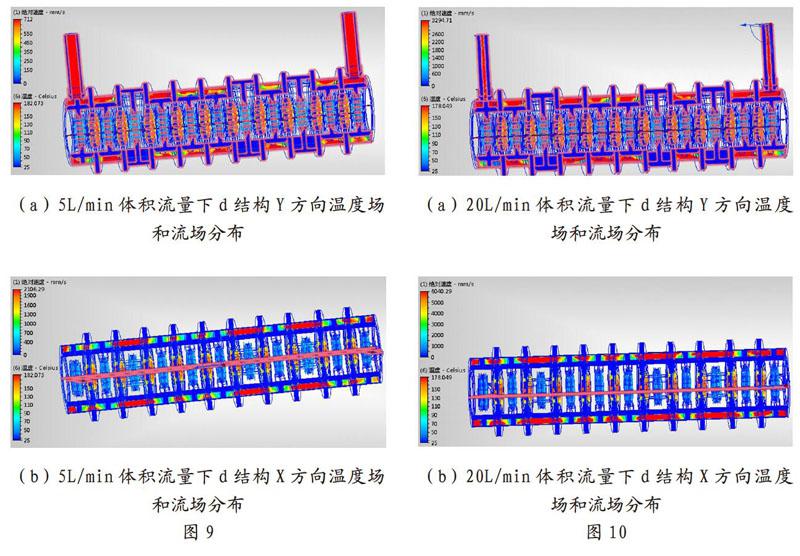

由于铜热导率386W/ (m-K)而铁热导率仅有72.8 W/ (m·K),发热最为严重的是铁极靴的中心,四种散热结构对铜耦合环的影响相同,经过计算,在以上的边界条件下,四种耦合环在稳态状态下的最高温度均为65℃,而极靴的温度最高和最低温差达20℃。图7是耦合环和极靴内部热场分布状态。

对比分析f结构极靴,在同种a结构耦合环条件下的热计算结果如图8所示,由于水槽和耦合槽在同一方向,而水流流速最快的地方正是水槽附近的换热面,由于受到耦合槽的影响,其在此方向的导热不及g结构,导致整体温度偏高。可以看出其散热效果不及g结构极靴。

四种结构最小流速如表2所示,X方向是极靴上水槽正对的位置,此方向上的流阻最小,流体流速最快,在结构e耦合环位置的水流速度基本能达到6000mm/s,b、c、d四种耦合环位置的流速由于受到散热片的阻碍,流速降低至不到3000mm/s。在Y方向上水流速度分布不均,此处流速是在受热交换作用的四种结构耦合环散热表面位置的流场流速,不表示整个通道流速。

由于慢波结构的设计需要兼顾电气性能指标,静力、动力学等可靠性指标的设计,因此其材料、结构上在散热方面的设计收到诸多限制条件的约束。对于大功率多注慢波结构,由于电子通道、耦合槽的尺寸限定,水冷通道收谐振腔尺寸和磁系统尺寸的约束,基本没有太大改进空间,因此合理的流体通道结构是十分关键的设计思路。以上几种结构水冷通道,其对流体的影响是不同的,而流场的运动和分布状态,以及流量流速的控制对散热具有很大的影响。

流速对散热系统的散热能力是有重要的作用的,流速高则流体与散热表面的流体雷诺数则越高,

U为液体流速,单位m/s;Deq为冷却通道当量直径,单位m;v为液体的运动黏度系数,单位为㎡/s。

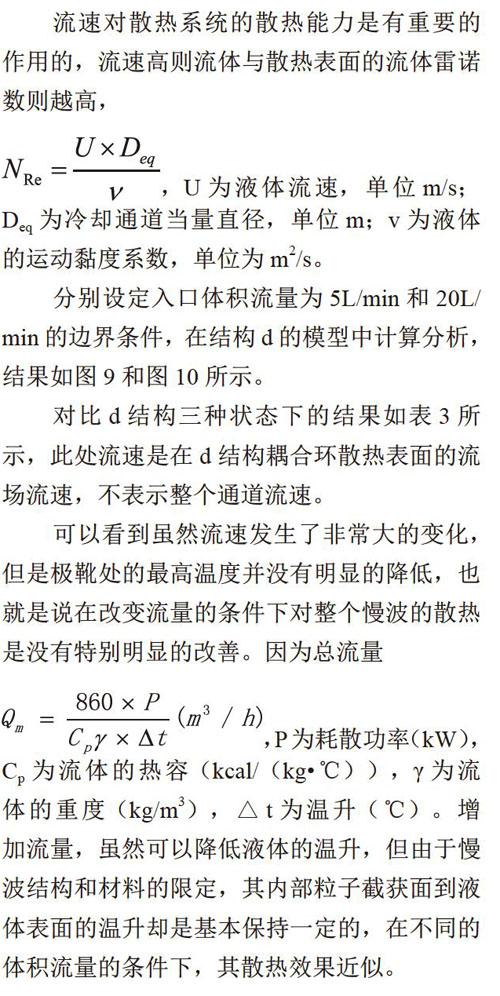

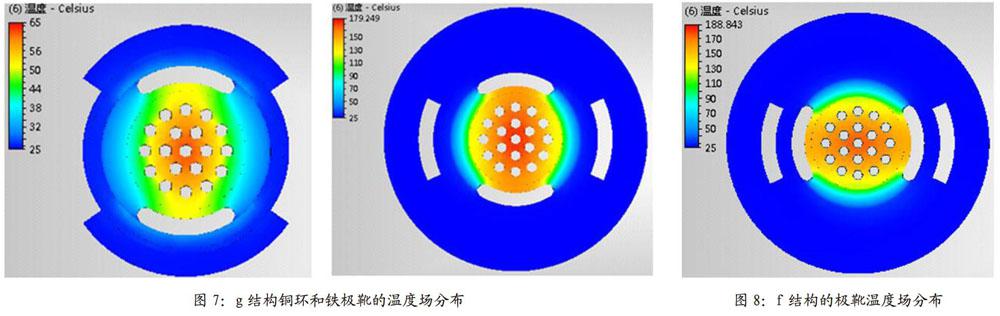

分别设定入口体积流量为5L/min和20L/min的边界条件,在结构d的模型中计算分析,结果如图9和图10所示。

对比d结构三种状态下的结果如表3所示,此處流速是在d结构耦合环散热表面的流场流速,不表示整个通道流速。

可以看到虽然流速发生了非常大的变化,但是极靴处的最高温度并没有明显的降低,也就是说在改变流量的条件下对整个慢波的散热是没有特别明显的改善。因为总流量P为耗散功率(kW),Cp为流体的热容(kcal/ (kg·℃)),Y为流体的重度(kg/m3),△t为温升(℃)。增加流量,虽然可以降低液体的温升,但由于慢波结构和材料的限定,其内部粒子截获面到液体表面的温升却是基本保持一定的,在不同的体积流量的条件下,其散热效果近似。

3 结论

通过仿真分析定量的分析了大功率多注耦合腔行波管慢波段散热结构及流体条件。可以得出以下结论:

(1)散热比较好的结构是d结构,究其原因,在于结构设计上需要提高铁极靴的换热效率,因此需要加大铁极靴流体接触面上Y方向流速。一味地提高铜材换热面积及换热效率对整体慢波通道散热没有太大影响。

(2)大功率多注行波管的慢波液冷通道散热结构设计方向,不在于追求大量的冷却液体积和流量,关键在于保证结构强度的前提下设计更合理的散热结构。

(3)在同一散热结构条件下,一味地增加铁极靴流体接触面上Y方向流速会出现散热瓶颈,还需要使用热导率更高的导磁性材料替代电工纯铁才能在数量级上提高整体慢波散热能力。

在该设计方向下进行的多注行波管的慢波液冷通道散热结构设计己成功应用于某核高基项目实施,并保障了其电参数的实现并通过验收。

参考文献

[1]张永晋,多注行波管高频系统研究[D].杭州:浙江大学,2006: 5-7.

[2]孙淼,耦合腔慢波结构热特性仿真环境的设计[J].电子科技大学学报,2005, 34 (04): 478-480.

[3]张学学,李桂馥,热工基础[M].北京:高等教育出版社,2000: 249-250.

[4]杜霆,大功率速调管发射机水冷系统设计[J].雷达科学与技术,2002 (04):43-47.