高铁转向架关键参数自动检测平台设计

2018-02-25王银灵王者王海

王银灵 王者 王海

摘要 本文以高铁关键参数检测为目标,研究对象以转向架车轮、车轴齿轮箱大齿轮、小齿轮轴、测速齿轮、轴箱前后盖、牵引拉杆、夹钳为典型结构零部件,验证不同测量方式满足零件精度要求,测量效率,测量结果的稳定性及可靠性.本平台为针对高铁典型结构零部件设计的通用测试平台,可柔性化定制与改进测试方法,可以验证多尺寸,多测量精度要求下的非接触式测量方法精度,可靠性,稳定型等指标,为其他测量项目提供依据和示范。

【关键词】高铁 转向架 车轮 车轴 自动检测

1 引言

目前,中国高铁的速度和里程均己领先全球,中国高铁已经成为我国畅行世界的国家名片之一。中国高铁技术的成就是中国制造的顶尖代表。我国高速铁路的高品质需要整个高铁制造技术的有力支撑。高铁零部件的制造是整个高铁生产的基础,零部件尺寸的加工精度会影响到整车的质量。因此,对车体重要零部件,比如车轴、转向架、端盖、大小齿轮等都需要精密的加工和严格尺寸检测。

目前转向架车轮、车轴、牵引拉杆、轴箱体及轴箱端盖,车体枕梁组成、边梁等关键零部件加工后的尺寸检测全部由检测人员手持量具进行,工作量大,效率低,质量证件由检测人员手工填写后纸质流转,在生产制造的过程中无法实现数据的实时采集和在线监控,自动化、信息化程度较低。人工检测时,检测人员的技能水平高低直接影响检测结果,且存在人为读数误差问题。

通过自动检测技术的研究,能够解决转向架、车体关键零部件加工后、组装前手工检测尺寸工作量大、效率低的问题;能够解决关键精度高等尺寸对工人能力依赖高问题,消除由于操作技能等人为因素导致的误差问题;能够实现检测数据的自动储存、分析、跟踪及对比等功能;能够解决轮轴、轴箱体等生产线工件自动流转问题,大大提高生产效率、检测效率和检测质量,提高自动化及信息化水平。本文主要介绍一种高铁转向架等关键零部件尺寸自动检测装置的设计与实现。

本文主要为开展转向架车轮、车轴、轮对、轴箱体等及车体枕梁组成、边梁等重要零部件的自动检测,数据存储技术的研究,检测数据可与股份公司信息化系统通过接口联接,实现数据信息的共享,形成一套转向架、车体关键零部件自动检测系统。自动检测系统在保证通用性的同时,又要能根据不同零部件的特点进行专项设置,满足不同零部件的检测精度要求。另外,自动检测系统要具有可扩展性,以便于满足后续需要。

2 检测方案概述

本平台为中车青岛四方机车车辆股份有限公司的公司级科研课题本平台研究对象为以转向架车轮,车轴齿轮箱大齿轮,小齿轮轴,测速齿轮,轴箱前后盖,牵引拉杆,夹钳为典型结构零部件,验证不同测量方式满足零件精度要求,测量效率,测量结果的稳定性及可靠性,对测量环境的要求,零件的表面粗糙度和结构对测量结果的影响。提出不同结构零部件的最有效测量方式及可以达到的检测精度,并确定测量设备的各项技术参数要求,存在的技术难点。

本平台为针对高铁典型结构零部件设计的通用测试平台,可柔性化定制与改进测试方法,可以验证多尺寸,多测量精度要求下的非接触式测量方法精度,可靠性,稳定型等指标,为其他测量项目提供依据和示范。

本平台的测试方法均为非接触式,包括激光测距传感器,光幕传感器,高清晰度摄像头等。

本测试平台还设计了专用的振动测试装置,标准可调对光光源装置,温湿度调节装置,自动上下料装置和数据自动技术分析系统,可以分析:

(1)不同的非接触式测量方式的检测精度;

(2)不同的非接触式测量方式的测量效率;

(3)不同的非接触式测量方式测量结果的稳定性及可靠性;

(4)不同的湿度,温度,光照条件等环境因素对检测精度的影响;

(5)零件的外形结构,表面粗糙度对检测结果的影响。

通过该平台,可以提出不同结构零部件的最有效测量方式,并确定测量的各项技术参数要求,存在的技术难点。系统总体设计如图1所示。

3 方案详细说明与分析

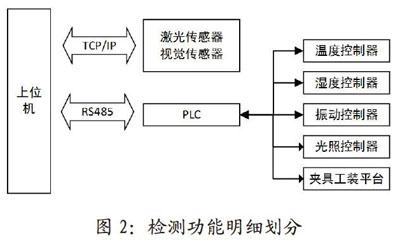

针对高铁转向架关键零部件的不同结构、不同测量范围、不同测量项点及精度要求对测量系统进行自动化高精度测量进行总体设计,搭建试验平台进行验证。具体功能如图2所示。

3.1 检测试验台检测单元具体设计

本平台基本组成如图3所示,拟采用以下非接触式测量方法和工具:

(1)2套进口光幕激光传感器,可以配合测量外径和圆度,同心度等,测量精度μm级,检测过程示意图如图4所示。

(2)3套点激光三角法短距离(3米内)激光位移传感器用于测试端面跳动,形状尺寸等,测量精度μm级,三角法跳动检测原理图如图5所示。

(3)1套线激光传感器用于测量外径,测量精度μm级。

(4)1套高精度進口2100万视觉传感器,可以测量内径,位置度,同心度等,测量精度O.Olmm。

(5)1套普通精度500万视觉传感器,可以测量要求不高的形状尺寸及二维码,条码识别,测量精度mm级。

测试工装平台由一个可控旋转平台,一个桁架装置和两根垂直高精度丝杠构成。因此本平台可以灵活的布置和调整各类测试传感器,并且所有传感器具备移动性,可控制调整。整套工装系统定位精度可达O.OOlmm待测工件放置于平台上固定,选定测量基准后,由运动装置带动工件运动,定位,测量。通过不同测量单元配合,位置布置,切换组合,试验台可以测量线性尺寸,内外经,圆度,斜度,跳动,轮廓度等检测样件中所包含的所有监测点。

本实验平台还配备了一台上下料机器人用于零件自动上下料.商量工位完成待测工件装夹后,机器人将工件移动至检测工位。检测完成后,机器人(如图8所示)将工件自动移动到下料工位。

本系统通过PLC和上位机配合,可自动记录所有测量信息,生成原始数据记录.基于这些原始记录,可以生成记录表,解析成二维图,三维图以明确检测标准。

通过与预设标准数值进行比对,本系统可自动判断零件是否客户,通过颜色进行区分,形成测试记录报告,本报告可保存或打印。

3.2 检测试验台温湿度模拟及控制功能设计

本实验台采用工业温湿度箱,实现常温恒温恒湿实验室该实验室温度控制范围为摄氏O℃-60℃,控制精度±2℃,相对湿度控制范围10%-90%,控制精度±5-10%RH。

实验台的箱体设计有钢框架, 内壳采用不锈钢,外壳采用镀锌板喷塑处理。隔热层采用聚氨酯材料,重量轻,耐腐蚀耐水蒸气渗透,保温保湿效果好。视窗使用双层中空玻璃视窗。如图9所示。

为达到实验环境内的温湿度的均匀稳定,本试验台选择上送风底回风的方式。

实验台位置应避开阳光能够直射到的范围,并在环境内配缓冲间。

实验台加热采用电加热方式。

实验台制冷采用低噪音全封闭式空气压缩机。该空气压缩机与实验台分离固定,通过风道送风,以减少空气压缩机工作时自身振动对实验结果带来的影响。

本试验台通过小型PLC进行温湿度调节功能,并且提供485通讯功能,可通过上位机设定温湿度并采集实时温湿度信息。通过上位机还可以生成温湿度变化随时间变化曲线。

通过本实验箱的温湿度调控,可验证不同的测试方法对温湿度的敏感程度和测量误差我们还可以通过分析误差数据,进行误差补偿。

3.3 检测试验台光照调节控制功能设计

非接触式测量大都采用激光或视觉系统,这些测量方式对光线比较敏感.因此非接触式测量很多都自带光源,但工厂测量环境的自然光线依然会对测量系统带来扰动。本试验台装配有多种规格的标准对色光源系统,用来模拟测试不同光照情况对测量结果的影响。

本试验台的光照测试平台可安装各种类型的对光光源,并可自由更换和组合。因此本试验台支持以下光源并可扩展:

- D65光源可模拟自然光照情况,色温6500K;

-A光源:黃光源,色温2800K;

- TL84:荧光灯,色温4800K。

3.4 检测试验台振动模拟控制功能设计

工厂振动为常见扰动因素,本实验平台设计了振动测试平台来模拟和验证振动对测量的影响。

测量平台采用电动式,振动频率5-200Hz,最大载重lOOkg,台体尺寸为Im*lm。

测试平台采用PLC控制,并通过485与上位机进行通讯。

3.5 检测试验台自动上下料功能设计

本测试台采用机器人实现自动上下料功能。机器人有效负荷≥150kg、重复定位精度±O.Olmm,TCP最大直线运动速度不小于lOOOmm/s,工作空间覆盖2000mm×1200mm×lOOOmm。如图8所示。

3.6 检测数据记录及输出功能设计

本试验台所有测试数据均可通过RS485或Ethernet与上位机进行通讯。上位机实时采样和记录测试平台的温度、湿度、震动等环境信息和工件及测量数据。数据采样频率可达10Hz。所有数据被记录成文本形式进行下一步分析。

本测试平台还提供图形化分析诊断工具,可以根据测量数据生成数据图标。

本文针对动车关键零部件的自动检测问题,以动车转向架、车轮、车轴、轮对、轴箱体等及车体枕梁组成、边梁等重要零部件为对象,研究其对应的自动检测技术、数据存储技术,检测数据可与公司信息化系统通过接口联接,实现数据信息的共享,形成一套转向架、车体关键零部件自动检测系统。自动检测系统在保证通用性的同时,又要能根据不同零部件的特点进行专项设置,满足不同零部件的检测精度要求。另外,自动检测系统要具有可扩展性,以便于满足后续需要。

参考文献

[1]韩迪,列车车轴多参数非接触检测系统研究[D].长春理工大学,2016.

[2]王一,程大林,任永杰,叶声华,透射式激光扫描测径技术[J].光电工程,2011(07).

[3]肖作江,韩迪,安志勇,朱海滨,柳呜.基于双CCD的大型轴类零件直径非接触检测方法研究[J].光学技术,2015 (05).

[4]马颂德,张正友.计算机视觉一计算机理论与算法基础[M].北京:科学出版社.1998.

[5]高岩.轮对几何尺寸自动与动态在线测量方法的研究[D].北京:北京交通大学,2014.