碳排放管理机制推动下的节能减排

2018-02-23周宇龙

周宇龙

1 前言

近年来,国际社会对中国二氧化碳排放下降比例提出一系列要求,我国《生态文明体制改革总体方案》和《“十三五”规划纲要》明确提出了碳排放核查机制和交易平台的建设需求,2016年《碳排放交易管理条例》已公布,《应对气候变化法》制修订工作正加快推进。全国碳排放管理机制现已进入实质性启动运行阶段。

对于钢铁工业而言,煤炭燃料消耗占比较大,碳排放管理面临巨大压力。对于每个钢铁企业,发放的免费配额总量趋紧是大势所趋,碳约束和碳履约压力加大,也将会提高企业的合规成本,直接影响企业的中长期发展,甚至关系到企业生存。

2 河钢唐钢碳排放管理机制的建立

作为一个现代化钢铁企业,河钢唐钢积极建立碳排放管理制度,一方面是其作为国有大中型企业的社会责任,另一方面也是完善自身管理结构,挖掘自身节能潜力的必要管理手段。

根据《钢铁企业温室气体排放核算方法与报告指南》,建立了核算边界及核算方法,即钢铁生产企业的CO2排放总量等于企业边界内所有化石燃料燃烧排放量、工业生产过程排放量及企业净购入电力和净购入热力隐含产生的CO2排放量之和,再扣除固碳产品隐含的排放量。见公式:

由此公式,可以明确看出,作为钢铁企业,降低全流程CO2排放量的切入点即为节能减排。所以,最大限度实现可利用能源的回收,降低CO2排放是钢铁企业投入产出效益最大化的措施之一。

3 节能减排典型技改项目和措施

3.1 高炉冲渣水余热回收

以河钢唐钢公司南区4#3200m³高炉为例。3200m³高炉综合利用系数约为2.4,渣铁比为0.35,对应2个渣池,每个渣池间隔2h冲渣一次,每次冲渣时间为1.5h,高炉冲渣水是冷却塔冷却;高炉的冲渣水温度夏季为90℃,冬季为85℃; 采用明特法冲渣工艺。

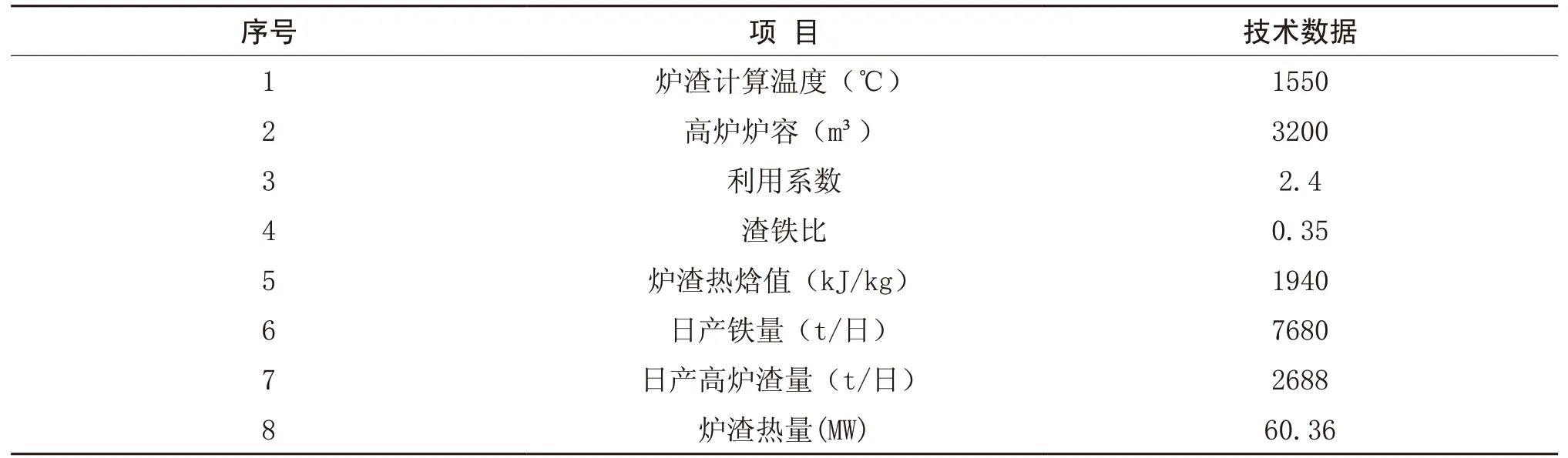

(1)高炉火渣热量计算。高炉渣温度约1550℃,火渣比热为1940KJ/KG见表1。

(2)单个冲渣池的温度分析。4#3200m³高炉采用的是明特法淬渣工艺,对应两个渣池,轮流冲渣。冲渣水量实际约为2500m³/h。

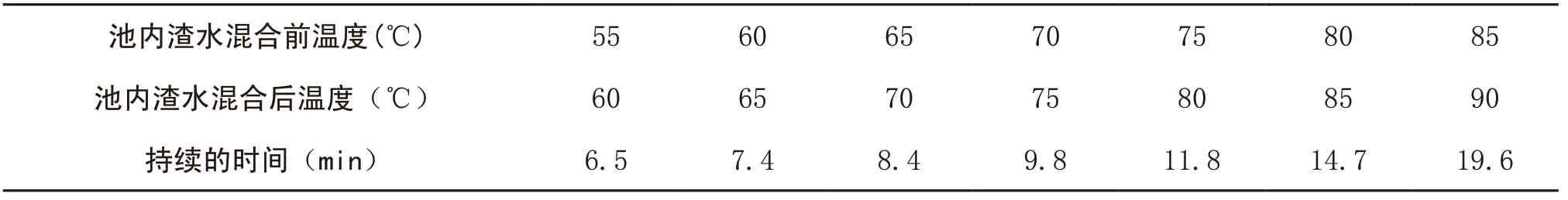

以东场渣池冲渣水的温度变化为例,一个冲渣周期内的渣水混合温度如下:

T= (2500m³/h×渣水进池温度×t+(V-2500m³/h×t)×55℃)/V

表1 高炉渣余热回收计算表

T—单个渣池水循环混合后温度

t—冲渣持续时间

V—渣池中水量,调查实测得知,渣池蓄水水量为2450m³

通过以上数据,实地勘测观察见表2。冲渣水余热随着冲渣水温度的变化而变化,当冲渣水温度越高,能够回收利用的热量越高。结合采暖水的供回水温度要求,可提取的最大余热量为Q高+ Q低=51.41MW;实际运行过程中受到冬季运行池水表面散热量加大等诸多变化因素,平均余热回收量为45MW。则仅河钢唐钢南区4#高炉的冲渣水余热资源回收利用每年即可减少二氧化碳排放39696吨。

3.2 转炉煤气回收的提升

转炉煤气回收方面在充分了解湿法除尘与干法除尘的工艺特点后,采取一系列措施实现转炉煤气回收量的提高。

(1)炉口微差压控制

1)在一钢轧厂创造性的根据烟气中CO含量变化适当调节二级文氏管喉口开度,控制风量大小,实现冶炼前期CO浓度较快上升,冶炼中期持续稳定,冶炼后期CO浓度快速下降,达到提高转炉煤气热值的目的。其控制方式如下:

首先,实行自动控制方式后,在冶炼期间,当转炉烟气具备以下条件的任意一条出现时,二文喉口的重砣位置自动上行(重砣行程可根据冶炼系统工况人为设定,范围为-200mm-+380mm)至上限位。

a CO含量≤30%;

b O2含量≥0.5%;

c 氧枪枪位≥12.73m(开氧点13.03m,闭氧点13.33m)

以上检测信号,由传感器通过数据传输至PLC计算机控制系统。同时满足以下三个条件时,重砣位置自动下行(重砣行程可根据冶炼系统工况人为设定,范围为-200mm-+380mm)至下限位。

a CO含量>30%;

b O2含量<0.5%;

c 氧枪枪位<13.03m。

以上检测信号,由传感器通过数据传输至PLC计算机控制系统。

2)对于二钢轧厂结合其干法除尘特点,在静电除尘器和风机之间增加一套百叶阀,输入4ma-20ma信号控制,阀位反馈4ma-20ma,在烟道增加炉口微差压检测,通过设定炉口的压力值控制百叶阀的开度,在风机转速一定的条件下,实现自动调节。

(2)转炉冶炼操作的控制优化

1)合理调节开吹枪位和过程枪位,保证前期熔池快速升温,过程中炉内碳氧反应稳定,后期煤气回收量足够。

2)实时调节供氧强度,根据冶炼节奏、生产工艺要求、过程火焰变化等情况,在保证终点命中率的同时,控制碳氧反应的时间,达到延长煤气回收时间的效果。

3)优化调节加料方式。造渣料的加入应保证前期火焰在满足终点命中同时尽可能的晚化渣,中期火焰在返干边缘,确保脱硫、脱磷效果,保证终点命中率,减少热量流失,提高煤气热值;优先使用铁矿石作为冷却剂,优化熔池温度,加快碳氧反应,使煤气回收进入高热值高含量阶段。

通过上述操作,吹炼过程中转炉煤气回收量得以提高。

3.3 转炉汽化蒸汽回收的提升

(1)热平衡分析

1)热平衡数据

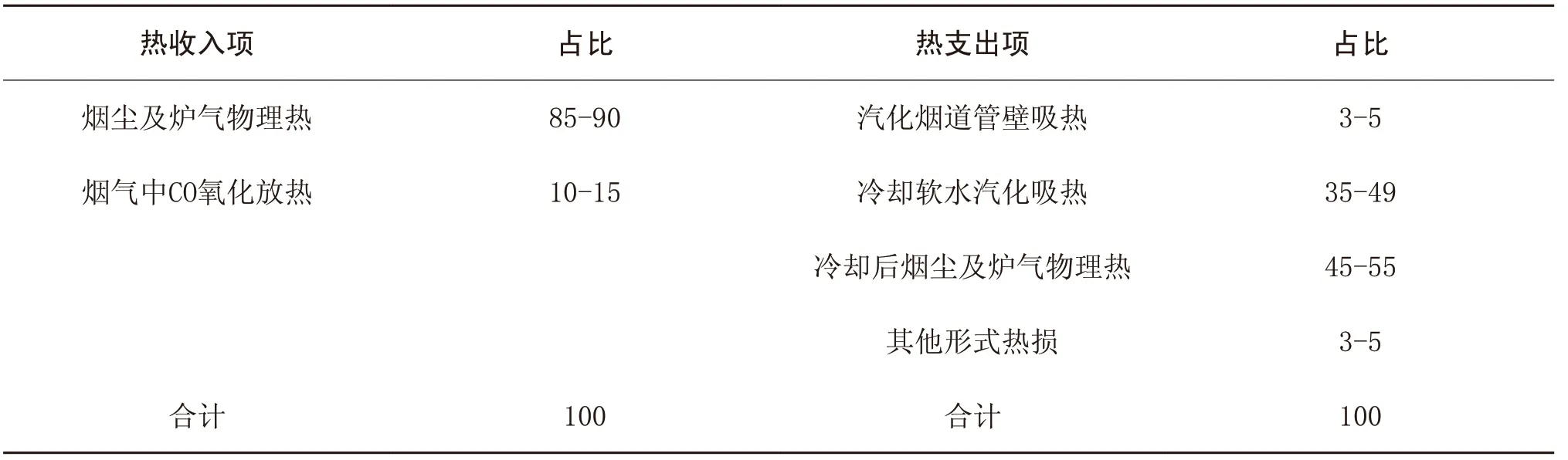

转炉烟气经过汽化冷却烟道过程的热平衡见表3。通过热平衡可知,产生蒸汽的热源来自转炉烟气自身物理热以及烟气中CO二次燃烧氧化放热,而烟气中CO的二次燃烧直接影响到转炉煤气回收的数量与质量。

2)转炉煤气回收与蒸汽回收的对应关系

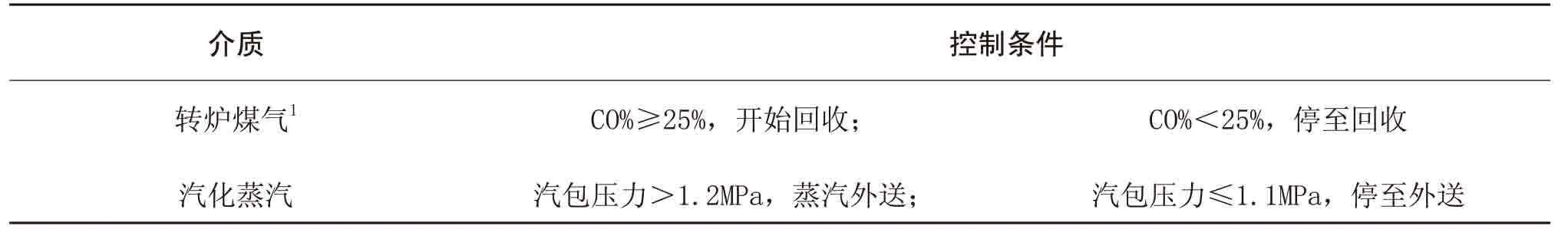

基于上述热平衡分析,在实际生产操作过程中转炉煤气回收放散条件及汽化系统蒸汽外送设定条件见表4。

转炉煤气回收过程中,通过计算机PLC对CO分析仪给出的烟气中CO成分百分比与当时计量系统的流量数据,对回收时间进行积分,可以得到每一炉次的转炉煤气回收热量。

表2 单个渣池冲渣过程中渣水的温度与时间对照表

表3 烟气汽化冷却过程的热平衡 %

表4 煤气系统与汽化系统条件设定

将转炉煤气回收热量与汽化蒸汽回收量均以单位钢产量为衡量单位,通过数据对比可以发现吨钢煤气回收热量与吨钢蒸汽回收量存在此消彼涨的对应关系(见图1)。

图1 转炉煤气回收热量与汽化蒸汽回收对应关系kg/t,gj/t

(2)优化转炉冶炼降罩操作

通过上述的理论分析及实际数据对比,可以发现:烟气温度相对稳定的条件下,蒸汽回收量受烟气中CO二次燃烧的影响,同时烟气中CO二次燃烧也影响转炉煤气的回收量及回收热量。

操作过程中,转炉冶炼降罩操作是提高转炉煤气回收热量的重要措施。实际运行时,将自动回收条件与烟罩升降控制系统联锁,吹炼前期达到CO控制条件后烟罩下降,减少二次燃烧进行回收,直至CO浓度达到设定浓度后烟罩上升,将浓度低于回收条件的烟气在不降烟罩的状态下进行燃烧,释放化学热促进汽化蒸汽的产生与回收。由此,实现了吹炼过程中转炉汽化蒸汽回收量的提高。

4 结语

碳排放管理机制的推进,一方面推进绿色制造,实现节能环保技术全覆盖,遏制能源消耗总量增长,实现钢铁企业的低碳排放;另一方面充分发挥钢铁制造能源转化、社会资源消纳功能作用,努力使钢厂与城市共存、与社会共融,体现低碳绿色价值。河钢唐钢通过碳排放管理机制的建立与推进,强化能源回收和提高能效方面的技术推广与应用实践,在余热、余能回收和降低能源消耗方面,取得了良好的成效,收获经济效益的同时也为企业带来了环境效益和社会效益。