HP843型中速磨煤机增容提效改造实践

2018-02-21王煜伟秦永新

王煜伟,秦永新

(国电江苏谏壁发电有限公司,江苏 镇江 212006)

0 引言

某公司六期工程2×330MW机组锅炉系上海锅炉厂采用引进美国CE技术制造的SG-1036/17.5-M867型亚临界、中间一次再热、控制循环汽包炉,单炉膛Π型布置,四角切向燃烧,摆动喷嘴调温,平衡通风,正压直吹式制粉系统,固态排渣。每台炉配有5套HP843中速磨煤机,满负荷时4套运行,1套备用。

磨煤机配有静态离心式分离器,采用离心式和惯性分离技术,通过安装在磨煤机顶盖的调节挡板调整煤粉细度。同时,为解决风粉分配的均匀性差问题,在磨煤机出口安装了双可调煤粉分配器。磨煤机出口由一根总管引入分配器,首先通过煤粉浓缩装置将煤粉气流分为两股,一股为高浓度小流量的气流,另一股为大流量低浓度的气流。再分别对这两股气流进行分配,浓相空间和稀相空间分别布置有不同的调节机构,使得分配过程可调。分配后的浓、淡两股气流在分配器出口汇合,分成四根一次风管将风粉混合物道送往炉内。

1 存在问题

因双可调煤粉分配器阻力较大,经性能测试,制粉系统通风阻力超过5500 Pa。机组自投产以来,磨煤机出力最大仅能达到36 t/h,始终未达设计值。运行规程规定,每月定期对煤粉细度取样化验,当煤粉细度偏差较大时,逐一对调节挡板进行人工调整并重新取样化验,煤粉调节范围有限且费时费力。双可调煤粉分配器对风粉分配虽具有较好的调节特性,但也无法实现在线调整,一般结合磨煤机计划性检修,根据现场比对测试和取样化验数据对分配器进行动态调平。

表1 磨煤机原设计参数Table 1 Original design parameters of coal mill

近年来,为适应市场竞争,电厂普遍采用配煤掺烧来降低发电成本机组[1],同时电网对机组调峰要求日益增大。因煤质和运行工况变化的叠加影响,多次造成分配器后一次风管堵塞问题,被迫采用降低煤量和提高一次风量的方法防范堵粉,磨煤机最大煤量平均不超过32 t/h。全部5台磨运行时,机组经常无法达到满负荷,为提高制粉系统出力被迫采用调高细度,提高通风出力的方法,导致一次风管磨损严重,排烟温度偏高,飞灰含碳量大,对锅炉经济性产生较大影响。为解决磨煤机出力受限问题,优化出粉状况,提升锅炉效率,决定对磨煤机进行增容提效改造。

2 磨煤机提效改造方案

2.1 提效改造工作范围

将原磨煤机顶部静态分离器、双可调煤粉分配器等进行整体移除;增加动态分离器装置及配套相关设备;四根磨煤机煤粉出口接至原外置煤粉分配器出口法兰每根煤粉管道装可调缩孔,控制一次风风速;每台炉运转层(给煤机层)新建MCC小室,将动态分离器变频柜、MCC柜、电源间隔等布置带空调的独立空间,为确保动态分离器的可靠运行,采用双电源供电。

2.2 提效改造预期效果

当燃煤煤种、负荷、通风量发生变化时,实时调节分离器转子体的转速来实现随时对煤粉细度进行调整。操作简便,调节灵活,适应煤种范围更广,在线调整变化快。煤粉均匀性指数可达到1.2,转子体寿命不少于6年。提高分离效率,在同样出力工况下动态分离器的内循环负荷要小,取消双可调煤粉分配器后系统阻力大大降低,从而降低一次风率和制粉电耗。满足锅炉低负荷稳燃的要求,增加锅炉的调峰能力,有利于锅炉运行的稳定性。降低排烟温度和灰渣含碳量,有利于低NOx燃烧器的运行。

表2 HP843磨煤机提效改造后设计参数Table 2 Design parameters of HP843 coal mill after efficiency improvement

2.3 动态分离器工作过程

动态分离器装置的驱动方式为变频器—变频电机—蜗轮蜗杆减速箱—皮带—转子体。煤粉和气流通过分离器体进入旋转的叶片式转子,当气流接近转子时,气流中的煤粒因受到转子的撞击,较大的煤粒就会被转子抛出,而较小的煤粒则允许通过转子,并离开分离器进入煤粉管道,那些被抛出的煤粒则返回至磨碗被重新研磨,这些煤粒会在磨机内形成一个循环的负荷。

图1 动态分离器工作原理图Fig. 1 Working principle diagram of dynamic separator

2.4 动态分离器改造要求

(1)考虑到动态分离器的抗震性,采用皮带传动设计。为及时发现皮带在运行中松弛打滑,保证分离效果,将转速测量装置安装在分离器转子本体并与变频器输出转速比对。

(2)采用双轴承的设计,增加了整体的稳定性,确保了分离器本体转子在径向的抗震能力和高速旋转的稳定性。

(3)密封结构采用油封密封,辅以密封风密封,增强了可靠性。

(4)采用可拆卸转子体设计,保证可通过人孔门完成转子体的拆装,方便检查和检修。

3 磨煤机提效改造后性能测试

由于煤粉细度和均匀性系数与煤种、磨辊弹簧加载力、磨胎和衬瓦磨损程度、风环间隙等诸多因素有关,因此在确保以上因素不变的情况下,对分离器改造前、后的煤粉细度、煤粉均匀性,最大出力和通风阻力等进行试验对比[2]。

3.1 煤粉细度调节特性测试

以A磨煤机为代表进行分别采用神华煤、平煤和褐煤三种煤种试验过程中控制磨煤机出力为35 t/h,分别控制动态分离器转子转速为800 r/min、700 r/min、600 r/min与500 r/min四个工况的动态分离器变转速调节特性试验,并将其作为分离器转速自动控制的调节依据。

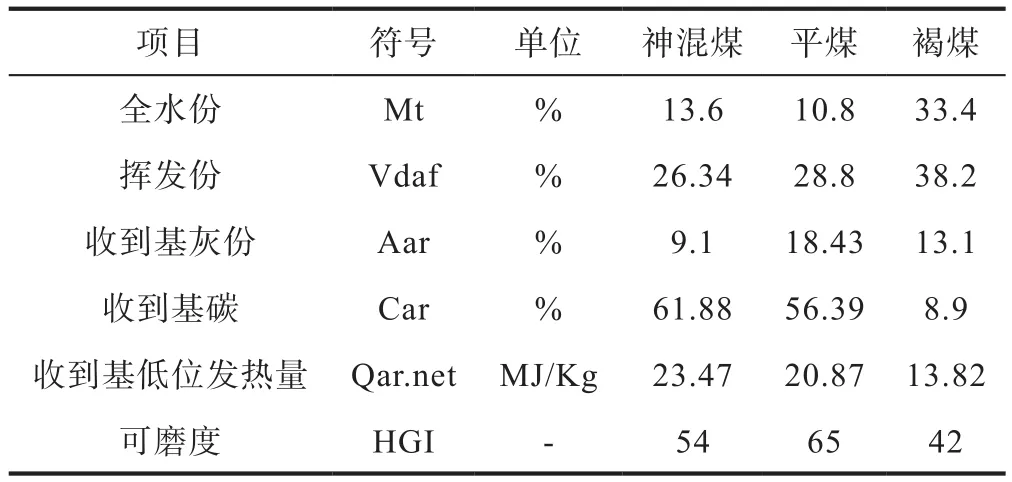

表3 电厂燃用煤质数据分析Table 3 Analysis of coal quality data used in power plant

从动态分离器转子转速对磨煤机出口煤粉细度影响分析,如图2所示。煤粉细度R90随分离器转子转速升高明显降低,在试验转速范围内R90的变化与转速呈二次方关系,在转速低时转速对细度影响较大,在高转速时转速对细度影响降低。通过试验作出的关系曲线拟合的曲线方程如下[3]。需要说明的是此方程是对应一种煤种的关系曲线,细度R90数据对于不同煤种存在较大变化,但细度R90变化率受不同煤种的影响不大。不同煤种的细度可以根据得出的细度R90变化率调整。从分离器不同转速下的煤粉均匀性指数n看,煤粉均匀性指数n随转速降低而减少,但变化不大,都处于较好的水平。

图2 各煤质煤粉细度与转子转速关系曲线图Fig. 2 Relation curve of fineness of pulverized coal of each coal quality and rotor speed

3.2 均匀度测试

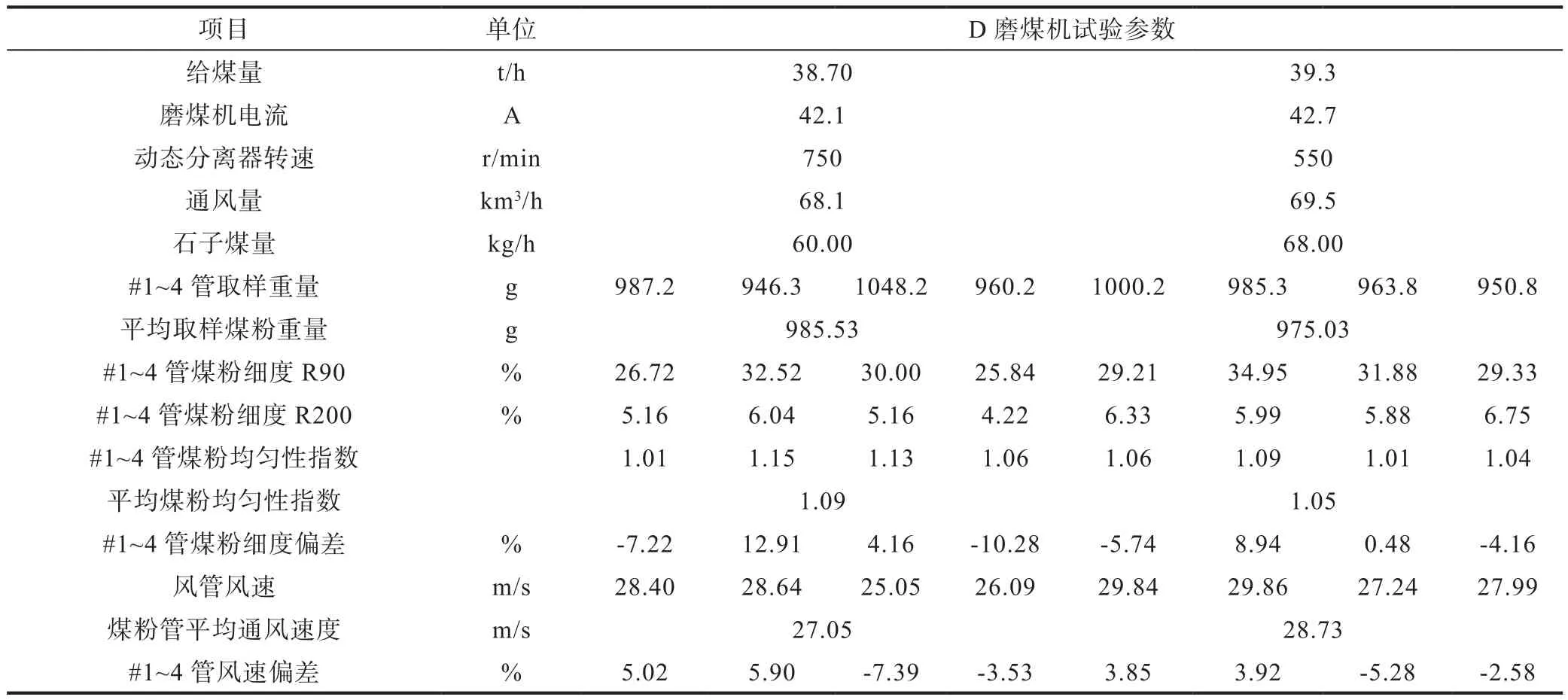

以D磨煤机为例,从实测出口管风速分布数据(见表4)可知,分离器转子转速不同时D磨煤机出口四根一次风管均维持了较好的风速分布,风速分布最大偏差均小于10%。D磨在不同转子转速时出口管煤粉量分布正常,最大粉量分布偏差在6.37%;在不同转子转速时各管煤粉细度分布正常,个别管细度分布偏差偏大[4]。

3.3 最大出力和系统阻力测试

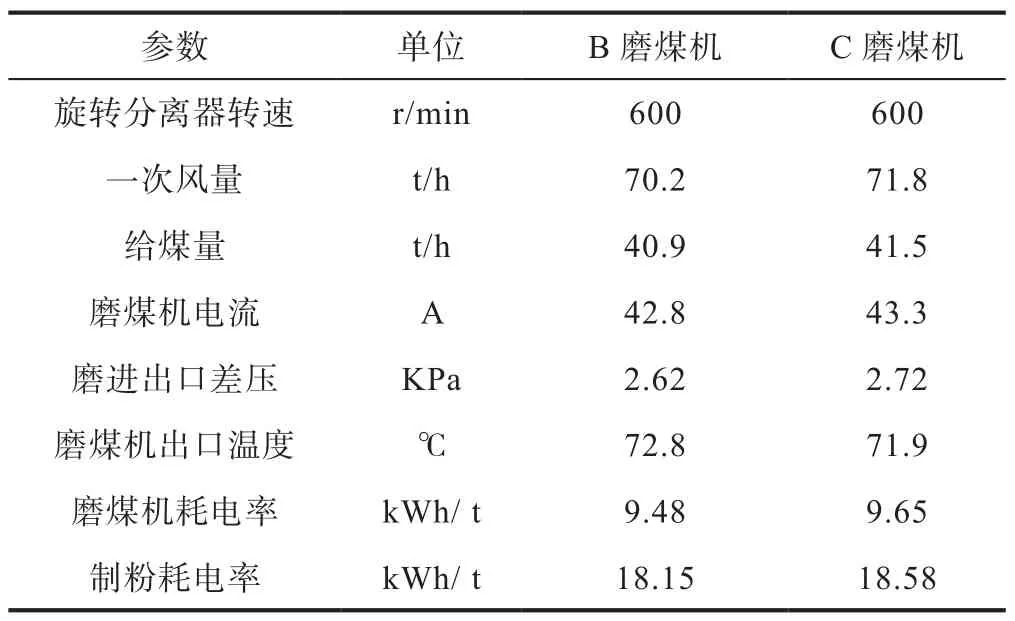

磨煤机最大出力以B、C磨为代表进行,经过分离器转子转速调节特性试验和通风量调节特性试验的基础上进行,考虑到磨制神混煤的特性,试验时控制分离器转子转速为600 r/min,磨煤机进口一次风量按习惯控制量降低5 t/h,磨煤机出口风温控制在70 ℃左右[5]。

表5 最大出力和系统阻力测试数据Table 5 Maximum output and system resistance test data

如表5,磨煤机电流分别达到42.8 A、43.3 A,磨煤机电流与电机额定电流51 A仍存在相当差距。磨煤机进出口差压分别达到2.62 kPa、2.72 kPa,未达到磨煤机最大设计阻力。石子煤排放量处于正常状态,石子煤基本是磨碎的灰黑色石块粉末。

表4 D磨动态分离器不同转速下带负荷试验参数Table 4 Load test parameters of dynamic separator of D coal mill at different speeds

4 结论

HP843中速磨煤机实施增容提效改造后,煤粉细度的可调范围变大,提高了磨煤机对煤种的适应性,磨煤机最大出力由32 t/h增加至40 t/h,较改造前相当于增加了一台磨煤机,配煤掺烧时机组出力不再受限。采用动态分离技术,单磨出口同层一次风速偏差小于±5%,浓度偏差小于±10%,并能实现连续动态可调,完全满足煤种变化和机组调峰的需求,消除了一次风管堵粉的隐患。取消双可调煤粉分配器后,制粉系统阻力下降1.5~2 kPa,制粉吨煤电耗降低5 kWh/t,厂用电率降低0.1 %,锅炉燃烧效率有所提高,节能效果显著。