HXD1型电力机车网络控制系统方案设计与实现

2018-02-18江伟波刘平正

袁 璐,江伟波,史 熹,刘平正

(株洲中车时代电气股份有限公司,湖南 株洲412001)

0 引言

随着总线技术与微机控制技术的不断发展,现代列车的控制系统已经发展为基于通信网络的分布式控制系统。HXD1型电力机车是在我国引进德国西门子公司DJ4型机车的基础上生产的干线交流传动大功率货运电力机车,其网络控制系统采用了株洲中车时代电气股份有限公司研发的具有完全自主知识产权的DTECS系统。DTECS系统是基于TCN协议的分布式列车网络通信与控制系统,采用模块化的分布式控制技术,极大地减少了机车现场布线,提高了机车控制系统的可靠性和可扩展性。

1 网络控制系统的构成

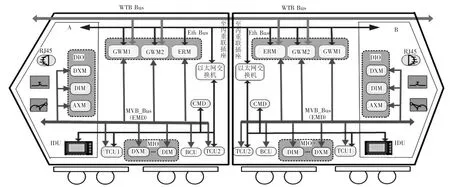

HXD1型电力机车用于干线铁路货物运输,设计最高牵引时速为120 km/h,机车采用两节4轴机车固定编组,每节机车具有相同的拓扑结构[1]。机车通信网络采用基于IEC61375标准的两级TCN列车通信网络:列车级和车辆级。列车级通信采用绞线式列车总线WTB,车辆控制级采用多功能车辆总线MVB.单节机车网络控制系统采用分布式控制技术,即分布采集及执行,中央集中控制与管理的模式。由WTB/MVB网关模块GWM、事件记录模块ERM、数字量输入输出模块DXM、数字量输入模块DIM、模拟量输入输出模块AXM和智能显示单元IDU等组成,通过MVB与传动控制单元TCU、辅助变流器控制单元ACU、制动控制单元BCU等智能设备进行通信,同时系统为机务信息化和列车供电等设备预留了通信接口。整个机车网络系统的拓扑图如图1所示。

图1 HXD1型网络控制系统拓扑结构示意

1.1 通信网络结构

机车通信网络采用二级总线式网络结构,列车级采用WTB,车辆级采用MVB.

WTB总线主要用于实现重联机车间的信息交换,采用两路动态冗余(A线与B线),当其中一路出现故障时,另一路仍然可以进行信息的传递。其传输介质为双绞屏蔽线,传输速率为1 Mbps,可以实现过程数据和消息数据的传输,传输周期为基本周期的整数倍,传输数据的最大长度为128个字节。WTB总线上最多可链接连接22个节点,传输距离为860 m.WTB总线的最大特点是能自动组态,当总线节点发生改变时,能自动对节点进行编址。

MVB多功能车辆总线的传输速率为1.5 Mbps,用于连接机车内部的各个网络设备,其总线管理器位于低压柜内的机车控制单元CCU模块内,MVB总线可以用3种介质进行传输:

1)ESD介质,采用RS485的物理层进行传输,传输距离为20 m.

2)EMD介质采用变压器隔离的的双绞线传输,传输距离为200 m.

3)OGF介质,传输距离可以达2 000 m.

目前HXD1型机车采用ESD+介质进行过程数据和消息数据的传输。

1.2 网络控制系统平台构成

网络控制系统平台由网关模块GWM、事件记录模块ERM、数字量输入输出模块DXM、数字量输入模块DIM、模拟量输入输出模块AXM和智能显示单元IDU等组成。

1.2.1 网关模块GWM

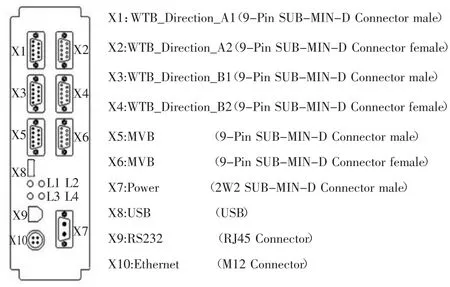

GWM模块作为MVB 5类设备,执行WTB与MVB过程数据转换以及车辆的中央控制单元功能,实现列车级以及车辆级的过程控制、总线管理以及数据通信功能。GWM模块属于整个网络控制系统中的核心设备,采用冗余配置,正常工作时,两个模块均参与WTB总线数据通信,根据MVB主设备标识进行有效数据帧的筛选,实现两节机车的重联运行,当其中一个模块发生故障时,能无缝切换至另外一个模块,对机车的运行状态无任何影响。相较于传统的双GWM+双CCU的结构,采用双GWM配置,节省两个CCU模块,经济成本低,且无需配置WTB/MVB过程数据端口,过程数据实时性更高,MVB总线负荷率更低。模块电气接口如图2所示。

图2 GWM模块电气接口示意图

其中X1与X3为TCN方向1的接口,X2与X4为方向2的接口,X5与X6为MVB接口,采用基于IEC61375标准的TCN总线标准;X7为两芯电源接口,作为GWM模块的110V直流电源的输入端口;X9为RS232接口,可以直接与计算机的串口进行通信;X10为M12通信接口,实现逻辑软件的在线监视,软件的更新等功能。

1.2.2 事件记录模块ERM

ERM模块为机车运行状态记录、故障记录的核心设备,能记录司机的操作状态,机车全过程运行状态,进行故障诊断,将GWM模块产生的故障数据具体化,并通过司机显示屏IDU报告给司机,ERM面板电气接口与GWM一致,能通过X10接口将记录的数据下载,供给地面分析软件进行数据分析。根据记录的数据以及ERM记录容量,每节机车采用1个ERM配置。

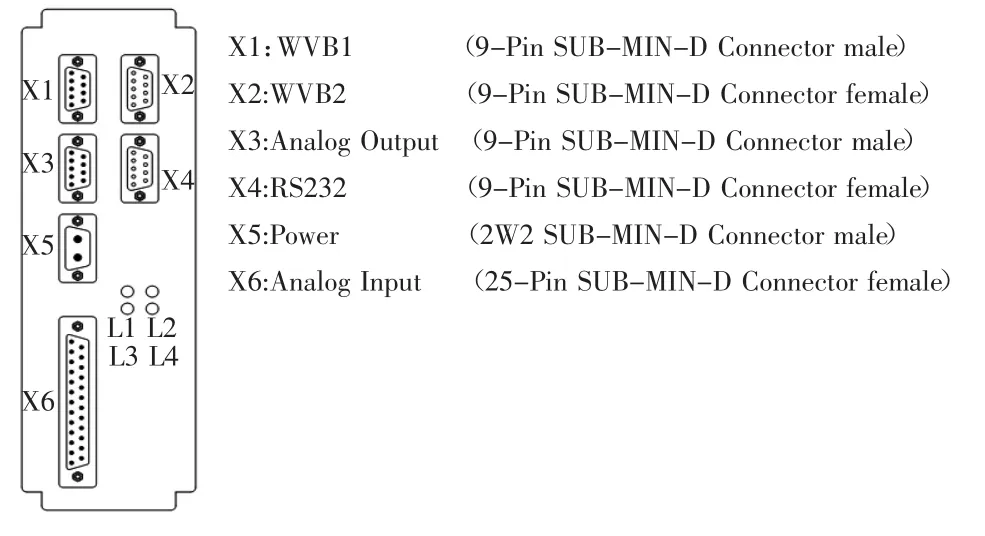

1.2.3 模拟量输入输出模块AXM

AXM模块用于采集并输出车载网络中相关的模拟量,如司控器级位、电压传感器以及电流传感器等,并能进行车辆仪表驱动。模块包含6路模拟量输入,其中2路为电压型,4路为电流型;3组对外供电电源,分别为DC+15V,DC-15V,DC+24V三种,4路模拟量输出,其中1路为电压型,3路为电流型;对外通信接口为MVB,放置于司机室内,用于采集司控器级位。电气接口如图3所示。

图3 AXM模块电气接口示意图

其中X1,X2为MVB通信接口,X3位模拟量的输出接口,X4为RS232接口,X6为25芯接口,提供对外电源供电。根据车载模拟量数量,每节机车配置1个AXM模块。

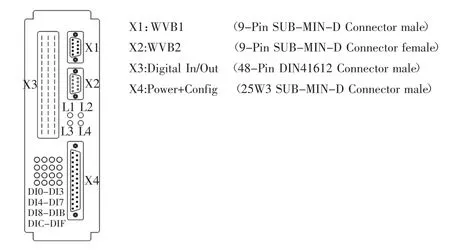

1.2.4 数字量输入输出模块DXM

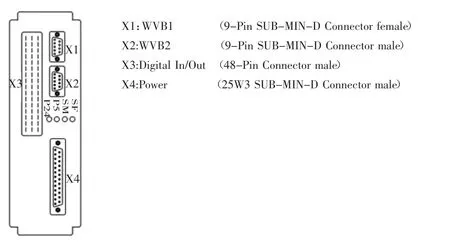

DXM模块实现车载数字量状态信号的采集处理和网络控制系统控制指令的输出,如继电器开关状态,压力开关状态等。DXM模块具备16路输入,8路输出,通道类型采用光耦隔离,16路输入通道全部共地。当外部输入电压为0~35 V时为逻辑“0”,输入电压为58 V~110 V时为逻辑“1”。通道能识别最高20 Hz采样频率。DXM模块电气接口如图4所示。

图4 DXM模块电气接口示意图

其中X1,X2为MVB通信接口,X3为48芯数字量输入输出接口,X4为25芯带地址线的电源接口。根据HXD1型车载数字量的数量以及布线考虑,司机室布置1个DXM模块,机械间布置7个DXM模块。

1.2.5 数字量输入模块DIM

DXM模块主要实现车载数字量状态信号的采集处理,是一个纯数字量采集单元,具有32路数字量输入采集通道,通道类型、高低电平识别、最高采样频率均与DXM模块一致,该模块主要应用于数字量采集需求远多于输出的应用环境以到达节省模块降低成本的目的,DIM模块电气接口与DXM模块一致,如图5所示。

图5 DIM模块电气接口示意图

根据HXD1型车载数字量输入采集需求核算,司机室配置一个DIM模块,机械间配置一个DIM模块。

1.2.6 司机室显示单元IDU

IDU是HXD1型电力机车网络控制系统的终端设备,是司机和维护人员操作电力机车的窗口,实现电力机车的人机交互功能,通过MVB网络接收到其它设备的信息,并以适当形式显示在液晶显示屏上;同时IDU还提供输入接口,通过MVB网络将指令传送至其它设备,完成数据信息交换,IDU界面功能如图6所示。

图6 IDU界面功能分布图

IDU上电启动后,自动执行到显示程序“主界面”,通过“主界面”可以通过触摸或者按压薄膜按键选择:“主要数据界面”、“牵引数据界面”、“参数配置界面”、“诊断界面”、“维护界面”、“机车状态”、“定速按键”等;“主要数据界面”下,通过触摸或者按压薄膜按键可以进入“温度界面”、“网络拓扑界面”等,每节机车配置一个IDU屏[2]。

2 网络控制系统功能

2.1 网络控制系统控制功能

机车网络控制系统主要实现列车级和车辆级的控制功能。主要有以下控制功能:机车的主电路逻辑控制、机车牵引/制动特性控制、辅助系统的控制、制动系统相关功能控制、机车的重联控制、过分相控制、定速控制等。

2.2.1 主电路逻辑控制

HXD1机车每台机车配置一个主断路器,一个受电弓,一个高压隔离开关,主电路逻辑控制包含主电路相关接触器控制、受电弓升弓、降弓控制、主断路器控制、机车模式选择(库内动车、辅机测试、正常模式)、高压隔离开关控制、主断硬件环回路控制、机车自动换端控制、原边电压及电流的监视、主变压器油温及油流的监视等。

2.2.2 机车的牵引/制动特性控制

机车的牵引/制动特性控制主要包括以下功能:网络控制系统根据乘务员对主司控器手柄的操作实时地获得乘务员需要机车发挥的牵引/制动力的值,然后综合考虑机车当前工况(接触网网压、主变压器油温等因素)以及机车的牵引/制动特性曲线等因素计算出在该时刻机车的设定力的值;然后根据该时刻机车电机的实际工况将机车牵引/制动设定值按照一定的策略分配到每个电机上;最后每个电机以需要发挥的牵引/制动力为目标,按照一定的斜率上升或下降得到每个电机设定力的瞬时值,并将该设定力的瞬时值实时地发送给TCU,TCU以网络控制系统要求的设定力为目标实时地控制每个电机发挥网络控制系统所要求的牵引/制动力。

2.2.3 机车的辅助系统的控制

大功率配置有两台辅助变流器为辅助负载供电,正常情况下辅助变流器1以VVVF(变频变压)方式为牵引风机、冷却塔风机等设备供电,辅助变流器2以CVCF(定频定压)方式为压缩机、空调等设备供电。网络控制系统根据实际情况对辅助系统进行配置,辅助变流器1的工作频率由网络控制系统根据主变流器的温度、油温以及牵引电机的温度等因素综合来决定。当一台辅助变流器故障时,可以采用冗余模式用一台辅助变流器以CVCF方式为所有负载供电。主要包括辅助系统接触器控制、辅助变流器频率设定、接触器自检等逻辑功能。

2.2.4 制动系统相关逻辑控制

列车制动力来自空气制动和电制动。空气制动由BCU控制实现,BCU安装在制动柜中,BCU与CCU的控制指令及状态信息通信通过车辆总线完成。涉及到的逻辑控制功能有制动机本补切换、BCU与CCU通信状态监测、制动指令监测与传输、空气制动与牵引封锁相关逻辑、单独制动管理、停放制动管理、惩罚制动管理、紧急制动管理、主压缩机控制、辅助压缩机控制、空电联合管理、撒砂控制、踏面清扫、坡停启动功能。

2.2.5 机车的重联控制

HXD1型机车可以支持二机重联。机车重联时机车之间用WTB总线进行通信。机车的重联控制主要完成以下功能:机车重联编组主控制车与从控制车的确定,主控车通过WTB总线将控制命令发送给从控车从而使得从控车的操作与主控车步调一致,同时从控制车将本车相关设备的状态及故障信息反馈给主控车,主控车根据从控车的状态进行列车级的牵引力分配及列车级的控制,使得从控车与主控车的运行工况一致。

其余相关的逻辑功能还有定速控制、自动过分相控制、无人警惕控制、轴重转移控制等。

2.2 故障诊断与转储

机车网络控制系统具有自诊断功能,自诊断信息可在司机显示器上进行显示。CCU收集并在故障数据库中存贮列车的事件、故障和列车状态的相关信息。与CCU有关的故障存储在CCU内,与TCU有关的故障存储在TCU内,影响机车运行和功能的故障信息在司机台上通过智能显示单元IDU显示出来,并且可以上传到地面维修和服务系统中,供长期的储存和深入的地面分析。

故障的检测分为车辆综合故障的检测和子系统故障的检测,其中车辆综合故障的检测由机车网络控制系统根据车辆综合信息进行逻辑判断,滤波后得到有效的车辆综合故障信息。子系统故障一般说来由各子系统完成,机车网络控制系统对其有效性进行判断。

机车网络控制系统的诊断功能可以协助司机和检修人员进行工作。当故障发生时,协助司机采取适当的操作,并使维护人员更容易地查找并解决故障[3]。

如果列车发生故障,将以纯文本信息在智能显示单元IDU上显示给司机,在IDU上,每条纯文本信息都分配有故障代码,根据不同的故障类别进行故障评估。故障类别和纯文本信息显示在显示器的界面上。此外,司机可以从显示器上获得他所必须实施的操作的指导说明。

控制系统记录司机操作数据、机车运行数据、统计数据信息、电气设备故障数据于ERM中,并且可以通过以太网转储至PC机上,利用地面处理软件对机车上述数据进行分析、统计等工作。

3 网络控制系统RAMS设计

3.1 可靠性设计

系统的可靠性取决于组成系统的各个子部件的可靠性,为满足网络控制系统设备的可靠性性能,各设备在进行设计时,采取了大量的措施来执行可靠性要求。

主要表现在如下方面:

1)模块硬件的可靠性规范设计、电磁兼容设计;

2)多种冗余设计:通信电缆双通道冗余、关键部件热备份冗余、重要输入信号冗余;

3)通信总线采用专用电缆及连接器,且与高压电源保证一定距离;

4)采用全压接电缆制作;

5)不同电压等级电缆的安全距离;

6)尽可能的降低总线负荷。

3.2 可维护性设计

HXD1型电力机车网络控制系统以DTECS平台为基础,DTECS产品采用模块化设计,模块集中安装于低压柜中,可以正面进行安装维护,模块安装间距合理,可通过互换地址线对模块的好坏进行测试,可维护性高[4]。另外,在司机室设置以太网接口,可以通过该接口对整车进行程序调试与升级以及故障数据下载等。机车网络控制系统模块生命周期为8年,平均无故障运行时间为4万小时,其硬件维护成本极低,产品平均维修时间为0.5 h.

3.3 可用性设计

DTECS系统中模块电源的开断均通过低压柜上的电源开关进行控制,模块地址通过地址线插头进行标识,同型号模块可以互换。系统中模块可靠接地,减少人员触电以及设备损坏的概率。并且有明显标记提醒相关人员。

GWM模块实现车辆控制以及网关功能,ERM模块实现故障以及事件记录功能,并且可以通过司机室对整车进行程序的调试及故障数据下载,极大地缩减了系统的硬件成本及维修时间。

整个网络控制系统采用多种冗余设计,如设备间的双通道冗余,关键信号冗余等,使得在当其中一个通道或者信号发生故障时,不影响机车的正常运行。

4 结束语

本文详细介绍了HXD1型机车网络控制系统的构成、控制功能以及RAMS方案设计,目前该机车已经配属集宁机务段、襄阳机务段、兰州机务段等上十个机务段,批量近千台,现场批量运用表明,机车网络控制系统性能可靠,达到了用户的要求。